3 500 mm炉卷轧机高压水除鳞系统射流参数设计

2010-11-11李建强李书磊张侃仓

李建强,李书磊,张侃仓

(洛阳矿山机械工程设计研究院,河南 洛阳 471039)

1 前言

为了彻底清除生产过程中热轧机产生的氧化铁皮,要经过多次除鳞。清除氧化铁皮通常有三种方法[1]:机械法、爆破法、高压水冲击清除氧化铁皮法。高压水除鳞系统用于清除坯料在加热过程中产生的炉生氧化铁皮和轧件轧制过程中产生的一次氧化铁皮,进而提高轧制产品的表面质量、减小轧辊磨损及提高钢坯的机械性能。目前,热轧工艺普遍采用高压水除鳞技术去除钢坯表面的氧化铁皮,除鳞效果颇佳[2]。

2 高压水除鳞原理

高压水除鳞主要利用高压水泵产生高压水,高压水经过喷射系统形成高速射流,高速射流对热轧钢坯表面产生热变、打击、振动、冲刷等作用,并以一定的角度打击到钢坯的表面。钢坯上附着的氧化铁皮表面局部急速冷却,产生快速收缩,进而使得氧化铁皮裂纹扩大,部分产生翘曲;高压水进入氧化铁皮和钢坯之间则可以产生水楔,起到剥离氧化铁皮的作用,同时进入氧化铁皮和钢坯之间的水楔在高温下产生高温蒸汽,加速氧化皮剥落;高压水还可以将破碎、剥离的氧化铁皮从钢坯表面冲洗干净,从而达到清除表面氧化铁皮之目的[3]。

3 高压水除鳞系统参数分析

为了能够彻底清除钢坯表面的氧化铁皮,对喷嘴喷射出的射流要求如下:

(1)足够大的射流打击力;

(2)射流沿水流宽度上分布均匀;

(3)射流要有一定的倾斜角度,对脱离母体的鳞片形成一定的吹扫力。

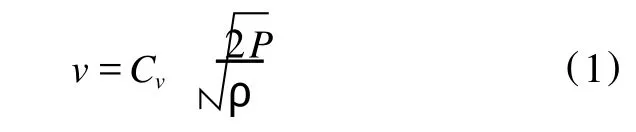

由流体力学理论可知,喷嘴孔口喷出的射流速度 v为

式中,v为喷嘴孔口流速,m/s;Cv为速度系数;ρ为水的密度,kg/m3;P为射流压力,Pa。

单个喷嘴流量Q为

式中,Q为单个喷嘴流量,m3/s;Cd为流量系数;As为喷嘴出流截面积。

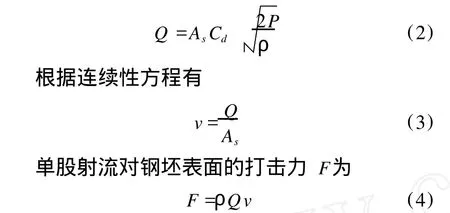

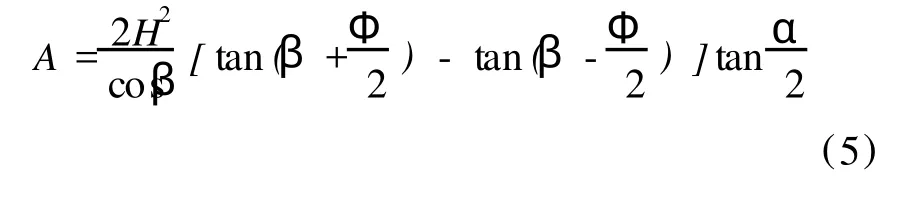

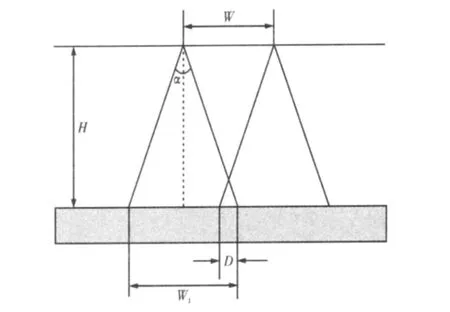

除鳞喷嘴喷出的射流几何形状近似为四棱锥结构,其喷射区域可视为矩形,如图 1所示。图 1中α为喷嘴的喷射角,Φ为喷嘴的散射角,β为入射角,H为喷嘴出口至钢坯表面的垂直距离。

图 1 喷嘴射流结构简图

由图 1可知,喷射区域面积为

当β=0,即射流垂直喷射时,上式可简化为

式中,Pi为单位面积上的打击力,MPa。

由公式 (7)知,钢坯表面所承受的打击力与射流流量、喷嘴出流截面积、喷射角、散射角、入射角和喷射距离有关,而这些参数影响系统的除鳞效果。

3.1 系统工作压力

由公式 (1)(2)(4)(7)可知射流压力 P与钢坯表面的打击力 Pi成正比。因此,可以通过提高射流压力来增强钢坯表面的打击力,从而达到较好的除鳞效果。但是,除鳞管路系统压力许可范围是有限度的,并非压力越大除鳞效果越好。过高的射流压力不但会增加高压泵电机容量和耗电量,同时也将缩短喷嘴的使用寿命。目前高压水除鳞系统射流压力通常为 15~20 MPa。

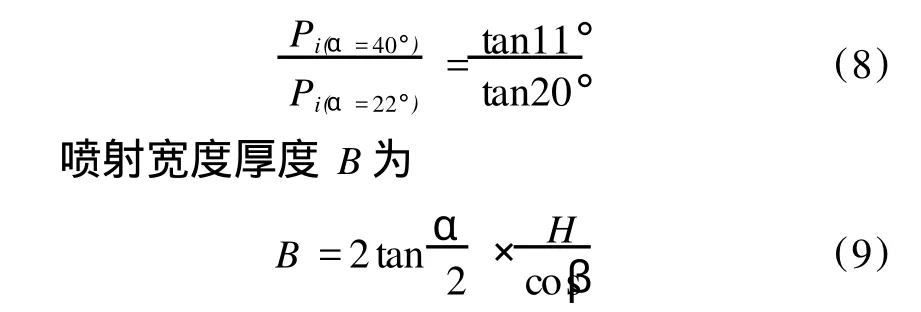

3.2 喷射角α

在一定的压力和流量下,喷嘴的喷射角对除鳞系统的打击力影响非常大。目前,喷嘴常用的喷射角有 22°、26°、30°、40°。喷射角越小 , 喷射面积越小,则射流平均打击力越大。由公式(7)可知喷射角和射流单位面积打击力 Pi之间的关系

由公式 (9)知喷射宽度 B与喷射角之间的关系为

由公式(8)、(10)可知射流平均打击力随喷射角减小而增大,喷射宽度随喷射角减小而减小。减小喷射角则减小了喷射面积,那么要满足钢坯的除鳞效果则必须增加喷嘴的数量。在一定的流量下,每个喷嘴的出流量减小,喷嘴的孔径则变小。相对而言,喷射角减小带来的打击力增加量大于因每个喷嘴流量减小带来的冲击力减小量。

此外,根据 Lechler实验数据可知,在α=22°、26°、30°、40°时喷射角存在 3°~5°偏差[6]。

3.3 喷射距离H

喷射距离为喷嘴出口至钢坯表面的垂直距离,在喷嘴喷射角一定的情况下,喷射距离是喷射面积的唯一变量。由公式 (7)可知平均打击力与喷射距离 H的平方成反比关系,其值直接影响到钢坯表面的平均打击力、喷射宽度和喷嘴数量。在系统压力、流量因素一定的情况下,喷射距离在允许的范围内尽可能小,喷射距离根据射流理论和经验一般取为 150~200 mm[4]。而实际喷射时,由于射流边界与空气之间的相对高速运动以及重力等原因,导致当喷射高度增大时,与理论喷射宽度之间的差值也会越来越大。由公式(7)可知

由公式 (11)可以看出,当喷射距离由 150 mm增至200 mm时,打击面积有所增加,但平均打击力减少 13.4%。

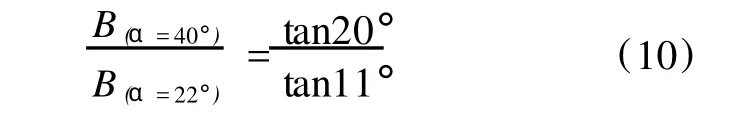

3.4 喷嘴的布置

喷嘴的布置直接影响到钢坯的除鳞效果,所有喷嘴都偏向同一个方向,射流指向钢坯,图 2为喷嘴布置安装示意图。根据 Lechler公司实验证明,入射角β、偏转角γ以及重叠量 D对除鳞效果影响较大。

图 2 喷嘴布置安装示意图

3.4.1 入射角β

入射角也称安装角,其作用主要用于铲削和清扫钢坯上的氧化铁皮。入射角大,射流打击力小,铲削能力强;入射角小,射流打击力大,则铲削能力差。考虑射流的铲削和清扫作用,通过Lechler公司证明高压水除鳞系统入射角的经验数据一般取为 5°~15°,当散射角 φ=2°时,入射角从 5°增加至 15°时,由公式 (7)知

由式(12)可知,入射角的变化对平均打击力的影响几乎忽略不计。

3.4.2 偏转角

偏转角γ如图 3所示,主要用于避免相邻两股射流之间的相互干涉,避免高压水相互撞击而抵消能量。偏转角γ一般取 5°、10°、15°为宜,偏转角过大或者过小都势必影响除鳞效果。

图 3 偏转角γ示意图

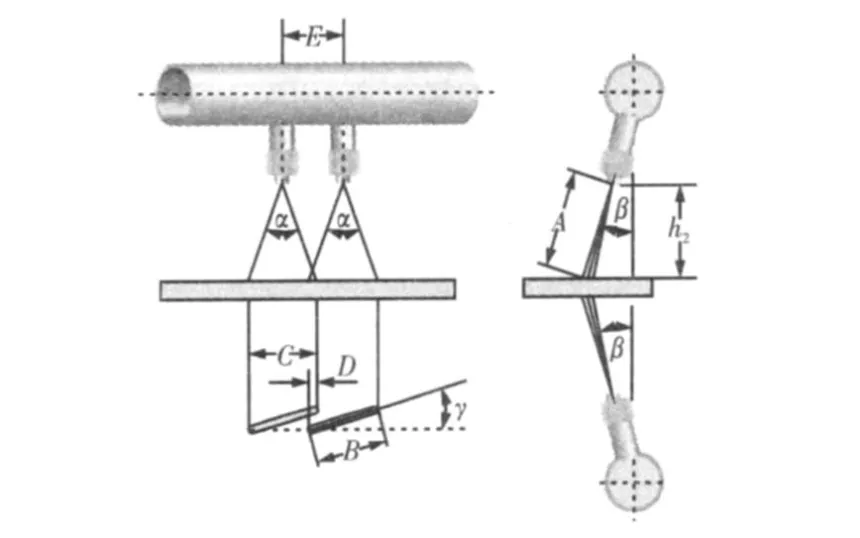

3.4.3 重叠量D对除鳞效果的影响

重叠量过大,重叠区流量集中,造成钢坯表面局部过冷,前后水流相互干涉,影响除鳞效果,同时用水量增加,能耗增大。重叠量过小,边部达不到除鳞效果。为避免因边部打击力的减弱和喷嘴的喷射角误差而引起的覆盖不充分而产生除鳞效果不良,除鳞管路的射流需在喷射宽度上有适当的重叠量 D,如图 4所示。

图 4 重叠量示意图

3.5 射流流量 Q

系统压力不变时,射流流量 Q与喷嘴出流截面积As成正比。而在流量一定的情况下,减少喷嘴直径,同样可以提高射流打击力。因此,喷嘴出流截面积是高压水除鳞系统的一个重要参数,直接决定系统最高工作压力和流量。

在系统压力恒定、喷嘴出口速度不变的情况下,射流打击力 F与射流流量 Q成正比。因此,在射流压力满足除鳞效果的前提下,适当的提高射流流量 Q可以有效的增强除鳞效果。此外水流状态、射流厚度以及打击力分布的均匀性也将影响系统的除鳞效果[4]。

4 3 500 mm炉卷轧机高压水除鳞系统参数设计

3 500 mm炉卷轧机除鳞系统管路布置在除鳞机辊道上方,用来清除轧件表面炉生 (一次)氧化铁皮和次生氧化铁皮,以保证成品的表面质量。除鳞系统主要由除鳞辊道、除鳞集管两大部分构成。除鳞集管设上、下各两组喷嘴,下喷嘴固定,上喷嘴可调,随着板坯厚度的变化而调整,保证喷嘴到板坯距离不变,从而保证打击力不改变。当钢坯在除鳞辊道上运行时,上、下两排喷嘴同时喷射高压水进行除鳞。

3 500 mm炉卷轧机高压水除鳞系统设计要求:

(1)板厚 50~200 mm,板坯最大宽度3 250 mm;

(2)要求表面打击力 0.4~0.86 N/mm2;

(3)系统工作压力 20 MPa。

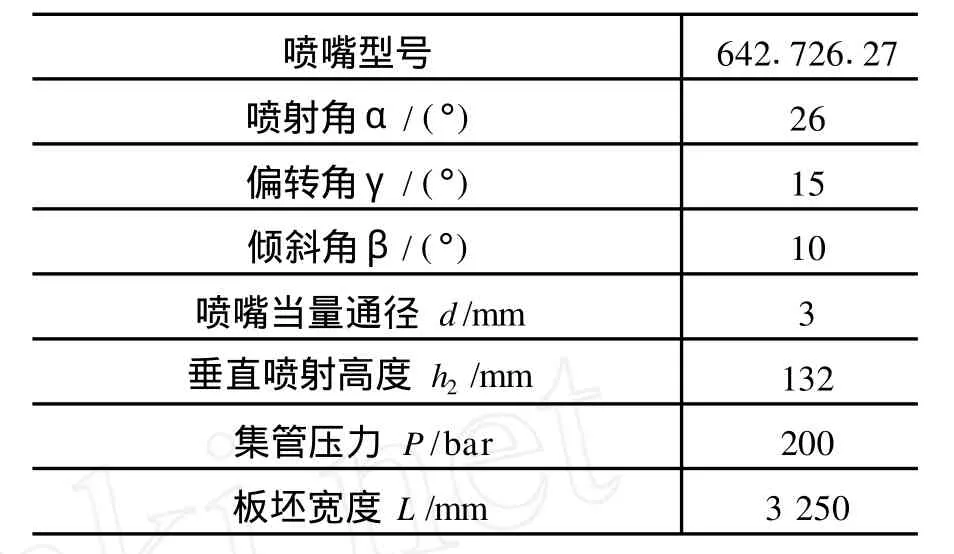

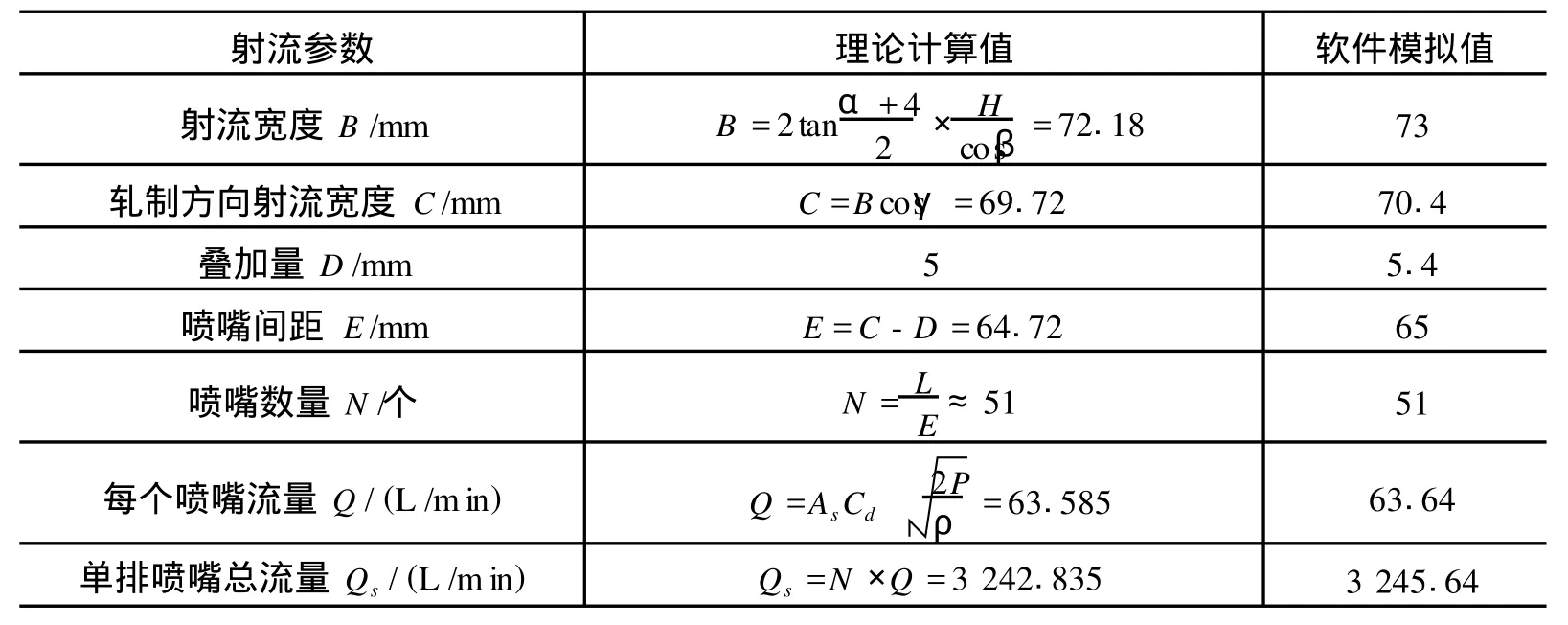

根据以上分析确定的高压水除鳞系统工艺参数见下表 1。

表 1 高压水除鳞系统工艺参数

根据现场情况,选用 642.726.27系列喷嘴进行软件模拟 (以下是按莱克勒喷嘴性能计算值),结果如图 5所示。

图 5 莱克勒 642.726.27喷嘴性能软件模拟分析

由图 5可知,通过软件模拟钢坯在 3 250 mm最大宽度范围内,喷嘴间距为 65 mm,布置 51个喷嘴,两端喷嘴在射流宽度方向上距离钢坯最端部距离为 34.8 mm。表面最大打击力可以达到0.87 N/mm2,明显大于系统设计要求。根据以上分析可知,642.726.27系列喷嘴理论计算和软件模拟射流参数见表 2。

表 2 642.726.27系列喷嘴理论计算值和软件模拟射流参数

综合考虑喷嘴在钢坯两端部的除鳞效果,在其他参数不变的情况下将喷嘴间距修正为 64.5 mm,将喷嘴数量变更为 52个,从而可将覆盖面宽度由原来的 3 320 mm增至 3 360 mm。喷嘴位置布置如图 6所示。这样布置优点为一方面可以避免因喷射宽度两端打击力的降低而影响除鳞效果;另一方面可以防止因喷射角制造误差以及喷嘴安装分布不均匀、角度不准而引起的覆盖不充分。

图 6 喷嘴位置布置图

综上所述,确定该高压水除鳞系统上、下两排各布置 52个 Lechler 642.726.27系列除鳞喷嘴,可以更好的满足系统除鳞要求。

5 结论

结合高压水除鳞机理,建立了相关射流参数的数学关系,分析了各种参数对高压水除鳞效果的影响,提出了相关射流参数计算公式,并通过软件模拟分析验证了其正确性,为高压水除鳞系统的进一步优化设计提供了理论依据。并在此基础上,结合相关工艺参数确定了 3 500 mm炉卷轧机高压水除鳞系统的射流参数。

[1] 程良键,韩先哲.轧钢除磷技术及其发展[J].冶金设备,2002,(2):83-85.

[2] 武云昆,王华.昆钢新型板带除鳞装置的改造与应用[J].云南冶金,2007,(1):66-69.

[3] 刘寿华,成鹏飞.水射流技术在钢铁企业热轧生产中的应用[J].矿业研究与开发,2006(1):68-71.

[4] 缪树启,刘焱.高压水打击力对钢坯除鳞效果的研究[J].冶金设备,2009,(4):1-5.

[5] 王毅.高压除鳞喷嘴流场三维数值模拟与实验研究:[D].武汉:武汉科技大学,2008.