快速判断板坯连铸机双缸式结晶器液压振动指标

2010-11-11刘成虎

刘成虎,宋 磊,李 涛,李 青

(日照钢铁有限公司,山东 日照 276806)

1 前言

板坯连铸机结晶器液压振动技术是近年来开发并逐渐推广应用的一项新技术。结晶器液压振动装置是液压缸驱动的使结晶器在浇铸过程中按给定的振动模型作周期性上下运动的装置,振动模型反映了振幅、频率、波形以及这些参数与拉速之间的相互关系。

与传统的机械振动装置相比,结晶器液压振动具有可实现正弦和非正弦振动波形自由切换、振动参数在线调整、优化等功能;非正弦振动技术在工艺上更具有减少摩擦阻力、降低漏钢率、提高拉速和铸坯表面质量等优点。在设备上具有提高振动装置使用寿命、易于维护等特点。日照钢铁二炼钢 2007年先后投产三台具有结晶器液压振动技术的板坯连铸机,是由西安重型机械研究所设计、成套。

在实际生产中,振动系统发生故障或振动状态出现异常时,可能会导致铸坯表面质量问题,严重时甚至可能导致漏钢。因此,结晶器振动状态的检测与评价,对保障连铸生产稳定与高效运行具有重要的意义。如何简单而快速判定振动设备指标和发现振动故障是设备维护人员所面临的难题。

2 设备简介

结晶器振动装置由布置于两侧完全对称的两套独立振动单元体组成。振动单元体主体两侧设有双层结构的板弹簧导向机构,其下方中部设有油缸驱动装置,下方前后侧设有缓冲弹簧装置和振动体限位座。两侧液压缸为振动驱动装置,液压缸均安装有位移传感器,对振动装置进行位置检测。左右两侧液压缸内的位移传感器以1 000 Hz的频率将两侧液压缸的位置信号传至振动控制器,振动控制器的核心部分使用 FM458功能模块,位移传感器精度 0.005 mm;HM I人机监控画面 500 ms采集一次过程数据,用于显示并保存为历史趋势,供随时查阅。在振动控制器内将两侧油缸相对于零点 (振动零点)的位移量 ±10.000 mm转换成 ±10 V的模拟量信号,模拟量输出。结晶器与振动台刚性连接,可视为直联很重要,是前提。因此,在螺栓连接紧固可靠情况下,位移传感器检测到的液压缸位移量可视为结晶器振动装置的位移量。

日钢使用检测设备为 TDS3014C型示波器,带宽 100 MHz,百分表精度 0.01 mm;国家冶金重型机械质量监督检验中心使用设备为振动分析仪,精度 0.001 mm。

3 结晶器液压振动的指标要求

3.1 结晶器摆动值

沿坯厚方向 (宽面)△x≤±0.15 mm沿坯宽方向 (窄面)△y≤±0.15 mm

3.2 结晶器振幅

结晶器的振幅精度Δ δ≤3.00%,即设定振幅与实际振幅的差值与设定振幅之比。

式中,δ1为振幅设定值,mm;δ2为振幅实际值,mm。

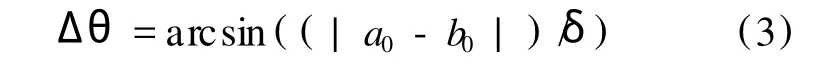

3.3 结晶器相位差

结晶器相位差是指二个振动油缸在振动过程中的振动波形相位差,允许相位差≤1°,由下式表示

式中,t1为一个振动测点的振幅过零点的时间,ms;t2为另一个振动测点的振幅过零点的时间,ms;T为一个振动周期,ms;Δ θ为相位差 ,(°)。

4 测量、计算及对比分析

4.1 结晶器摆动值的测量对比

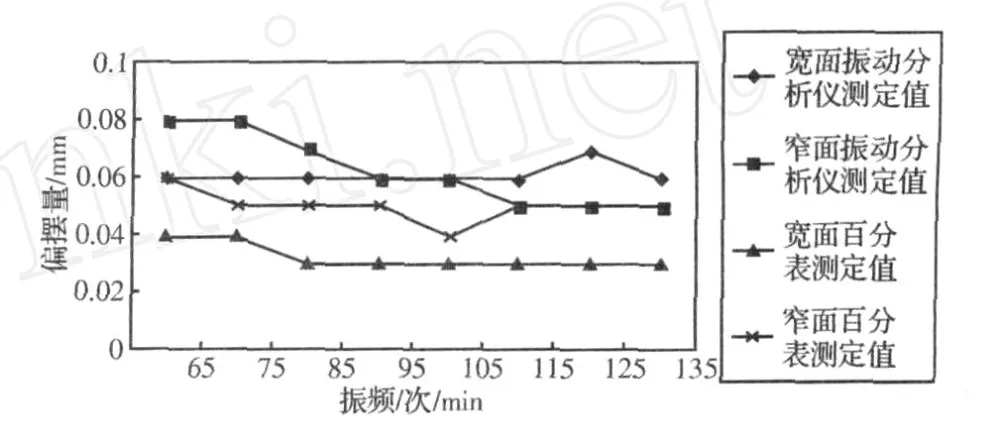

百分表测量结晶器摆动值与国家冶金重型机械质量监督检验中心振动分析仪 (以下简称振动分析仪)检测值对比见图 1。

图 1 不同振频下振动分析仪和百分表测偏摆量对比

从图 1可知,检测值基本一致。国家冶金重型机械质量监督检验中心振动分析仪检测值要比百分表值大些,这是因为测量的位置稍有不同。在实际生产中,当相位差达到 4°,结晶器的振幅精度△δ=3.00%时,宽面和窄面的偏摆量也都能保持在 0.01 mm以内,因此只要保证振幅精度和相位差合格,偏摆量就合格。

4.2 结晶器振幅测量对比

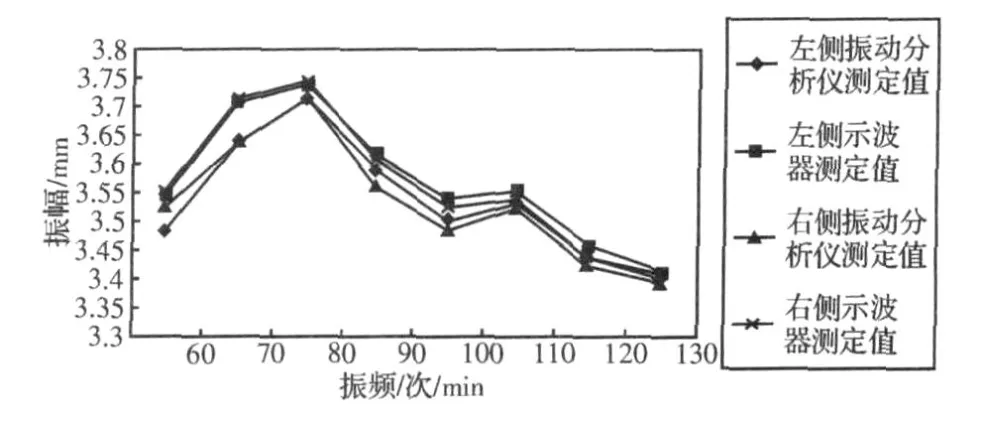

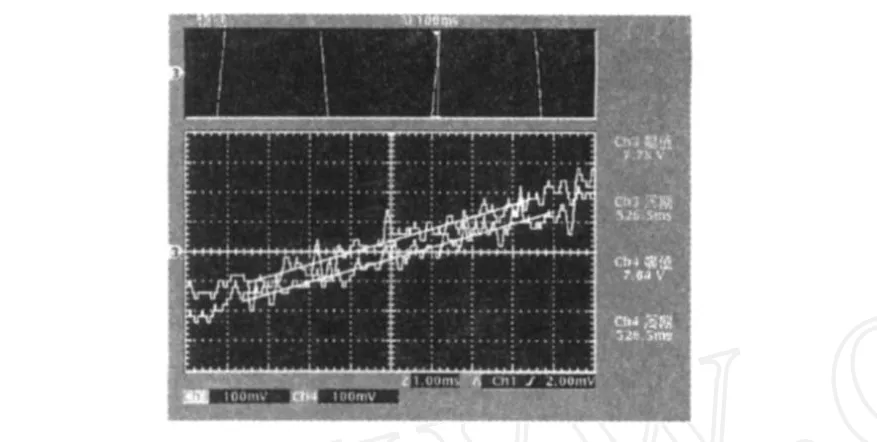

图 2为不同振频下振动分析仪和示波器测量结晶器的振幅对比。

图 2 不同振频下振动分析仪和示波器振幅对比

图 2中的振幅设定值都为 3.6 mm,示波器中设定自动测量两侧波形幅值 (“幅值”不是“峰-峰值”,如果是峰 -峰值会偏大)。根据公式δ=A/2,经计算对比发现,示波器自动测量振幅值与振动分析仪检测振幅值是一致的。因此可根据示波器自动测量振幅值来计算振幅精度指标。

4.3 相位差的测量

用示波器计算相位差有两种方法。

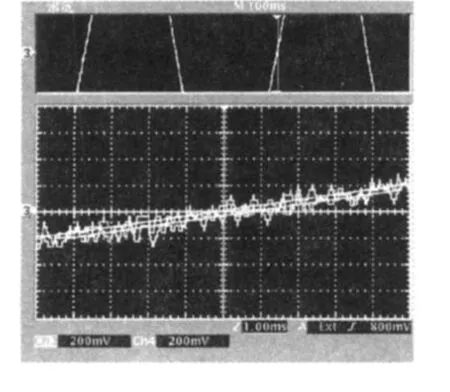

(1)分别找出两侧位移过零点的时间 t1、t2,根据公式60°进行计算 ,使用示波器的放大功能将 t1、t2、T可轻易精确到 0.01 ms,Δ θ精度为 0.01°,如图 3所示。

图 3 零点附近位移波形 1

图 3在两波浪线中轴画线即取平均值 (作用是减小误差),可查出 T=526.5 ms,t1=-0.90 ms,t2=0.60 ms, 代入 公 式 (2)Δ θ =60°计算得Δ θ=1.03°, 与振动分析仪的检测结果是一致的。

(2)如果使用的是正弦波振动曲线,据 dy/dx=dsinx/dx=cosx/1,当 x→0时,cosx/1=1,即当 x→0时,dy=dx。因此还可根据下式计算

式中,a0、b0分别是两侧过零点附近某一时刻的位移量;δ为振幅。

本质上在两侧波形都是正弦波时,公式 (2)和公式 (3)是一致的。如图 4所示,放大时间轴至 1 ms,放大电压轴至 200 mV,在两波浪线中轴画线即取平均值 (作用是减小误差)。可得|a0-b0|=40 mV,即|a0-b0|=0.04 mm,代入公式计算得Δ θ=0.60°,这与振动分析仪的检测结果也是一致的。

图 4 零点附近位移波形 2

图 4中 |t1-t2|=0.9 ms,T=533 ms,使用公式360°计算得 Δ θ=0.61°,这与使用公式 (3)进行计算的结果是一致的,与振动分析仪的检测结果也是一致的。反之,如果取

Δ θ=1°, δ=3.8 mm, 可得 |a0-b0|=0.066 mm

Δ θ=2°, δ=3.8 mm, 可得 |a0-b0|=0.133 mm

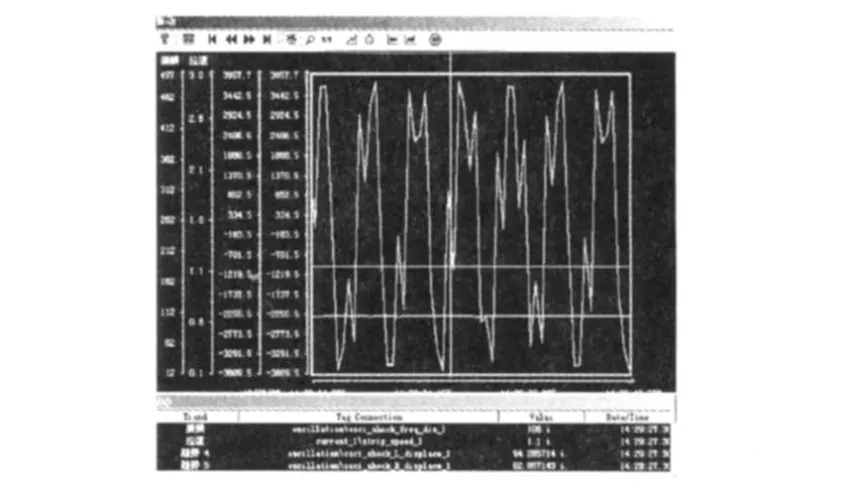

由此可知,当振幅为 3.8 mm,使用正弦波振动曲线时,只要两侧过零点时 (或在零点附近)的位移量差值的绝对值小于 0.066 mm,其相位差就在 1°以内;小于 0.133 mm,其相位差就在 2°以内;振动的相位差就符合要求。因此也可根据HM I人机画面中两侧油缸在零点附近时位移差量大小,判断液压振动的振动情况。即差量小于66μm,相位差就是合格的,如图 5所示。

图 5 W inCC振动画面

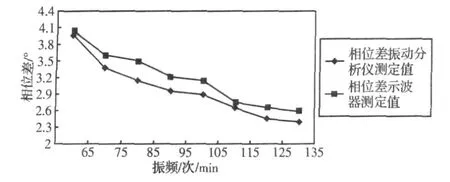

图 6为使用不同于原设计结构的油缸造成相位差较大时用振动分析仪与用示波器检测的相位差比较。从图中可以看出,相位差基本一致,具有相同的变化规律。需要说明的是,在具体测量时为减小偶然误差需要取 3~5组数据,剔除有干扰的数据再进行计算,取平均值。而不能仅根据个别波形就下结论。另外,当使用示波器自带自动测量相位差功能时,存在一定的误差,在某些特定情况下存在较大误差,如两波形幅值不等时或波形缺角不是正弦波时。究其根本原因,是示波器的算法与结晶器液压振动相位差的算法不同,因此示波器自动测量相位差只能作为一个辅助参考,根据经验考虑到系统误差和偶然误差,当使用示波器自动测量相位差功能时,如果频繁的大于 4°,就要引起注意。

图 6 不同振频下振动分析仪和示波器测定相位差比较

5 应用

结晶器的振动是一个低频率的振动,而且板坯连铸对多点振动相位要求高,工作环境高温高湿,所以在线检测难度比较大,使用示波器检测液压缸的位置并计算,可以间接地对液压振动装置进行在线测量,弥补传统测量的不足,具有更灵活、更经济的特点。两年来曾多次应用此技术准确判断振动指标,及时发现设备隐患,对于保证稳定的铸坯质量,挖掘连铸结晶器的生产潜力,改善板坯表面质量,避免粘结漏钢和停浇事故的发生起到重要作用。其不足在于 HM I人机画面中 500 ms才采集一次两侧油缸位移量并保存,时间太长。因此如何快速采集两侧油缸位移量并保存是需要进一步研究的课题。

6 结论

(1)经多次对比证实,示波器间接检测和振动分析仪对液压振动装置的检测结果是一致的,可以用来对结晶器液压振动装置的动态过程、动态数据进行分析,得到结晶器液压振动装置的动态实时运动轨迹和过程数据。

(2)日钢的三台板坯连铸结晶器液压振动装置在设备工艺正常情况下能达到偏摆量小于0.15 mm,振幅误差小于 3%,相位差小于 1°的要求,满足生产工艺要求。

(3)利用示波器可以在线查看、检测液压振动装置驱动油缸的振幅、相位差;根据波形的重合性判断偏摆量,能在线判断液压振动装置的指标,有利于指导生产、便于维护工作。

(4)利用 HM I人机画面中两侧油缸位移量历史趋势,亦可初步查看判断液压振动的振动情况。

[1] 马勇,王旭东,臧欣阳等.结晶器液压振动台振动状态检测与分析[J].重型机械,2005,(6):39-41.

[2] 曹永福,徐学华,关杰.双缸式结晶器液振动试验精度分析[J].钢铁,2007,42(7):34-37.

[3] 傅掉伟,王友钊.基于虚拟仪器的连铸结晶器振动装置在线监测系统研究 [J].冶金自动化,2004,增刊.

[4] 张仲良,张瑜,张世焕.结晶器液压振动两级计算机控制[J].山东冶金,2008,(12).