基于键合图及 Simuli nk的换管机回转液压系统动态仿真分析

2010-11-11原思聪王晓瑜李志远

王 丹,原思聪,王晓瑜,李志远

(1.西安建筑科技大学机电工程学院,陕西 西安 710055;2.重庆宜康实业有限公司,重庆 401147)

1 引言

研究液压系统的动态特性需要考虑其非线性因素。因此采用古典控制理论中的传递函数法对液压系统进行动态特性分析具有一定局限性。功率键合图法是一种处理多种能量范畴的工程系统动态分析法[1],能够考虑系统中的非线性因素。用图形方式描述系统中各元件间的相互关系,反映元件间的负载效应及系统中功率流动情况,表示出与系统动态特性有关的信息[2]。Simulink(Dynamic System Simulation)是一个支持线性和非线性系统的动态系统建模、仿真和综合分析的软件包,它提供了一个建立模型方块图的图形用户接口,可以立即看到系统的仿真结果[3]。

2 液压系统工作原理

本文以更换地下管线的换管机的回转液压系统为例,对其进行动态仿真分析。图 1为换管机液压系统原理图。

2.1 装杆

初始状态下,各换向阀均处于中位,各液压缸均为收回状态。当系统建立压力时,将第一根拉杆放入夹紧装置中,调整换向阀 19使前夹紧缸 23伸出,夹紧拉杆一端 (阴螺纹);调整换向阀 17使液压马达 21正转,动力头上所带阴螺纹与拉杆阳螺纹一端咬合上紧后,液压马达 21压力上升,调整换向阀 17使其停止转动;调整换向阀 19使前夹紧缸 23收回,松开拉杆;再调整换向阀 16使主液压缸 20伸出,到达前夹紧处时停止;然后调整换向阀 18使后夹紧缸 22伸出,夹紧拉杆的另一端 (阳螺纹);使液压马达 21反转,动力头上所带阴螺纹与拉杆阳螺纹松开,动力头停止转动,主液压缸 20收回至初始位置。将第二根拉杆放在夹紧装置中,并使第二根拉杆的阴螺纹与第一根拉杆的阳螺纹手动旋合对中;调整换向阀 17使液压马达 21正转,螺纹旋合上紧后,液压马达 21停止转动;使主液压缸 20伸出,到达前夹紧处时停止;夹紧缸 22伸出夹紧第二根拉杆的一端 (阳螺纹);使液压马达 21反转,松开咬合螺纹;主液压缸 20后退至初始位置,准备安装下一个拉杆,重复上述过程,直至装杆过程结束。

图 1 换管机液压系统原理图

2.2 卸杆

装杆过程结束后,后夹紧缸 22处于伸出状态,其余液压缸均是收回状态。调整换向阀 16使主液压缸 20伸出,运动至前夹紧处;调整液压马达 21正转,旋合上紧螺纹;调整换向阀18,后夹紧缸 22收回;然后调整换向阀 16使主液压缸 20后退至初始位置;调整换向阀 19、18使前夹紧缸 23和后夹紧缸 22伸出,分别夹紧旋合在一起的两根拉杆,当油液压力达到单向顺序阀的调定压力后,经顺序阀进入卸扣缸 24,以实现机械卸扣;调整换向阀 17使液压马达 21反转,松开两拉杆的咬合螺纹;再次执行上一步的动作(夹紧缸 22仍处于伸出状态),使拉杆与动力头的咬合螺纹松开;取出拉杆。重复上述操作,卸杆过程结束。

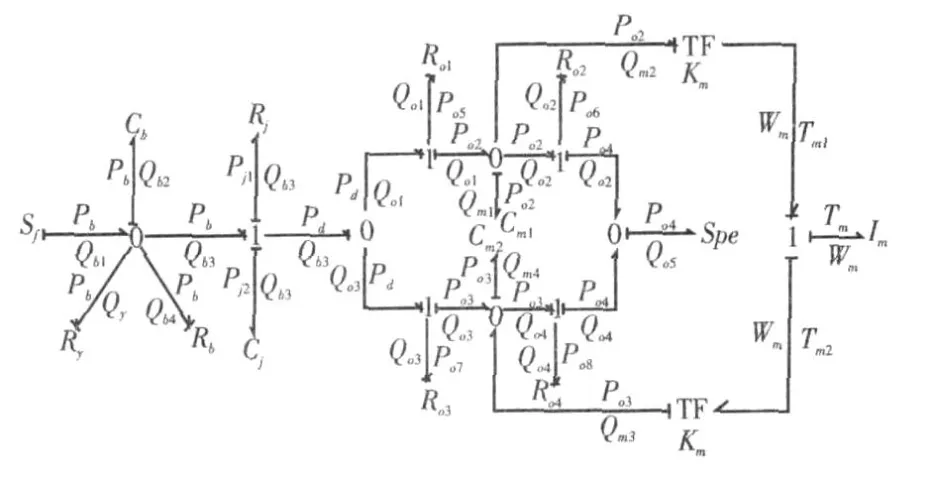

3 建立功率键合图

为了获得所研究液压系统主要动态特性的最简单的数学模型[2],在建立功率键合图时需要考虑主要因素,忽略次要因素。假设如下:

(1)忽略液压泵的惯性,考虑其液阻及容积效应;

(2)系统中管径大,管路较短,可忽略管道的液阻、液溶和液感[4];

(3)根据实际情况,在有限的动态分析中可以忽略单向阀对系统的影响[4];

(4)油液的密度、黏度和弹性模量为理想状态。

图 2所示为回转液压系统功率键合图,图中相关参数见表 1。

图 2 回转液压系统功率键合图

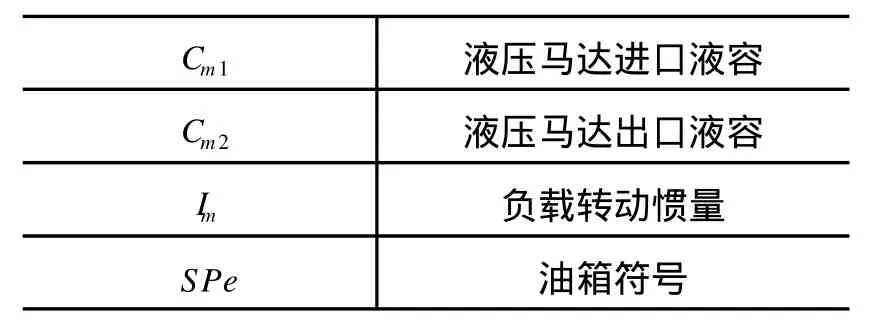

表 1 键合图中相关参数说明

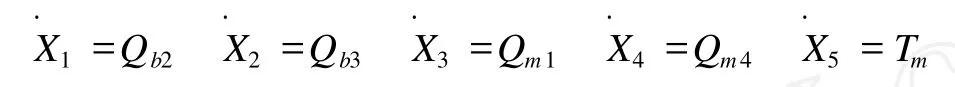

4 建立数学模型

状态方程是一阶微分方程组,各状态变量都有导数关系,在键合图中只有储能元件 (惯性元I和容性元 C)有导数关系,而且储能元件对动态性能起主导作用,因此,一般选取 I元和 C元上自变量的积分为状态变量[2]。设系统状态变量为 X,表示如下,

依据建立的键合图,并结合规则化的步骤可以方便地推导出系统的状态方程[5]。

5 仿真结果

利用MATLAB中 Simulink模块库可以直接根据系统的数学模型来创建仿真模型即模型方块图[6]。根据回转液压系统中各元件的参数值对Simulink仿真模块中各参数进行初始化和赋值[7],在运行仿真之前,需要设置仿真参数,本文采用 ode45算法,最大步长为 0.01 s,仿真时间为 1 s,误差控制为 10-3。仿真结果如图 3、4所示。

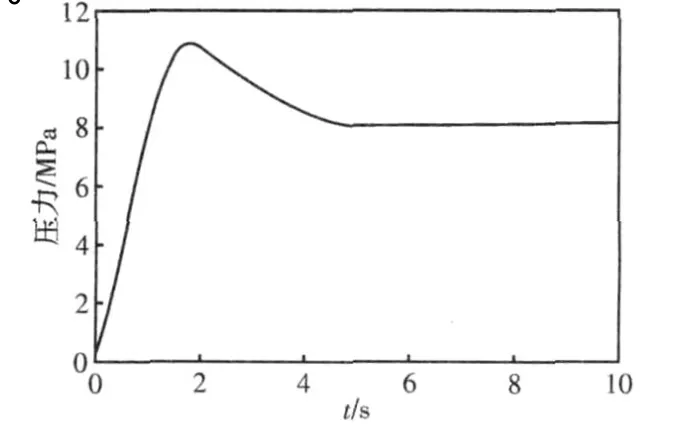

图 3 液压马达进口压力

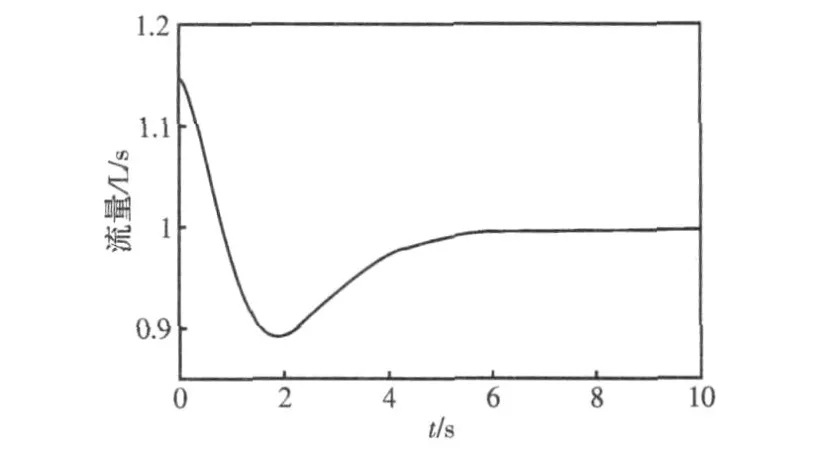

图 4 液压马达进口流量

由上述仿真结果可以看出,当换向阀 17由中位调整至左位时,液压马达进口压力逐渐增大,1.8 s时压力达到最大值 11 MPa(动力头在回转卸扣过程中,拧卸第一扣所需克服的外载荷最大,故液压马达进口压力快速上升),之后压力值逐渐减小,整个过程经 5 s液压马达的入口压力稳定在 8 MPa。动力头在回转卸扣时,流量逐渐下降,当外部载荷减小时,流量有所上升,最终稳定在 1 L/s。

6 结论

采用功率键合图法与MATLAB/Si mulink,对回转液压系统进行了动态分析,保留了系统中的非线性因素。获得了动力头在卸扣过程中液压马达的入口压力和输入流量随时间的变化曲线,方便了对液压系统动态特征的分析,为回转液压系统的设计和参数优化提供了理论依据。

[1] 任锦堂.键图理论及应用——系统建模与仿真[M].上海:上海交通大学出版社,1992.

[2] 李永堂,雷步芳,高雨茁.液压系统建模与仿真[M].北京:冶金工业出版社,2003.

[3] 李颖,朱伯立,张威.Simulink动态系统建模与仿真基础 [M].西安:西安电子科技大学出版社,2004.

[4] 德兰斯菲尔德.液压控制系统的设计与动态分析[M].北京:科学出版社,1987.

[5] 李爱民,李炳文,王启广等.单体液压支柱实验台的研究[J].液压与气动,2006,(3):21-22.

[6] 李战慧,李自光.基于 SI MUL I NK的转运车液压系统动态特性仿真研究[J].机床与液压,2005,(7):169-170.

[7] 孙成通,韩虎.基于功率键合图的液压系统建模与仿真[J].煤矿机械,2008,29(3):52-54.