基于流固耦合的转炉托圈热应力仿真

2010-11-11乔翠侠包家汉王良林

乔翠侠,包家汉,王良林

(1.安徽工业大学机械工程学院,安徽 马鞍山 243002;2.安徽华凌汽车股份有限公司,安徽 马鞍山 243002)

1 前言

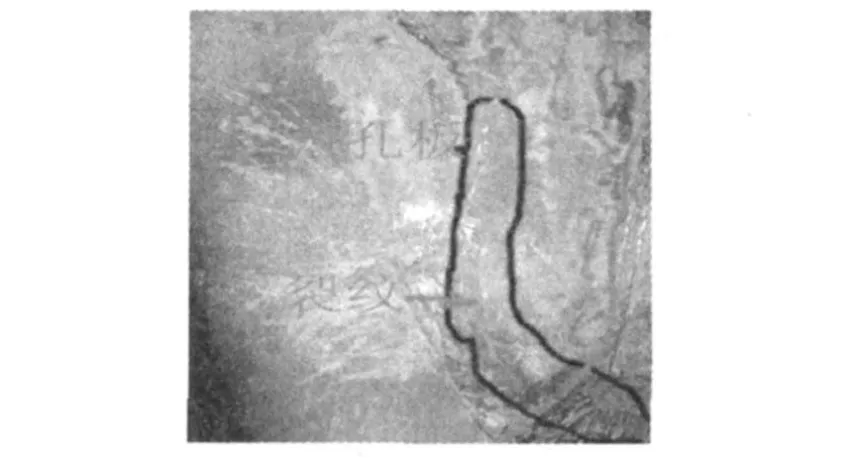

某钢厂 300 t炉体与托圈的联接装置采用VA I的 CON-L I NK联接方式,该装置由三组竖直方向的铰形联接、二组水平方向的铰形联接以及出钢侧的水平托板组成。六组组件限制炉壳的六个自由度,并始终保持炉体在托圈中的正确位置。而使用两年后出钢侧靠驱动端耳轴部位出现的裂纹如图 1所示。为探讨裂纹产生的原因,对转炉托圈进行强度分析,验证托圈强度是否满足使用要求。

图 1 托圈耳轴部位裂纹图

转炉托圈因受热辐射、热传导等产生多种热负荷,各个部分温度变化不同,且热源分布的不均匀性和托圈结构的复杂性,所形成的温度场也是不均匀的[1]。托圈因产生不同程度的热变形而产生裂纹以至损坏,因而转炉托圈结构热特性的研究在生产中具有现实意义。

对转炉托圈的热特性研究是很困难的[2]。国外学者大多采用理论的方法对托圈应力进行计算,如马伦和福尔克及佩加克推出了热负荷的计算方法,但是此方法忽略了托圈与炉体间的复杂接触,因此计算结果不能反映力的作用的静不定和接触部位复杂的力的作用。近年来,随着计算机技术的发展,利用有限元软件去模拟托圈的应力成为研究的主要方法之一,美国 Charles Aschacht把炉衬、炉壳和托圈支撑部件当作一个系统建立了有限元模型,分别讨论在热膨胀作用和重力作用下的托圈腹板、加筋板应力分布和托圈的变形。但研究忽略了冷却水影响,计算应力比实际的应力要大。段明南等人[3]用三维有限元方法,初步计算了机械应力和温度应力的耦合问题,但其仅考虑外部主要结构,将更为复杂的内部结构简化,使托圈应力水平和变形水平发生变异,有可能丢失最高应力区;忽略接触应力,不考虑内部复杂结构,不考虑炉体与托圈和球面支承的热接触传导等前提,对托圈作简单的热 -流和热 -机应力计算,也不能真实反应托圈的应力和变形状态,不能对具有复杂空间结构的托圈的强度和刚度给出可靠的计算结果。托圈与炉体、托圈与球面支承、球面支承与托圈和炉体都存在复杂接触,模拟实际的接触情况是十分必要的。吴林峰[4]考虑了热传导和接触非线性,建立了转炉托圈的完整模型,对托圈进行了热分析和耦合分析。但通过拟合温度函数对托圈加载,不考虑炉体的辐射及水冷,简单地将炉体外载直接按经验或均匀地分配于托圈上,不能反映力的作用的静不定方式;另外接触通过采用绑定来防止托圈联接部位刚体位移,与实际接触状态不符,也不能反映相接触部件间力的传递及其刚性等相关特性,势必不能准确地计算真实的载荷情况,将对应力分布状况作出不可靠的预测,也不能准确地分析托圈的复杂应力和变形。

本文综合考虑炉体对托圈的辐射、水体和托圈之间的对流换热、材料内部的热传导作用以及联接装置与炉体和托圈间的接触传热等因素,采用流固耦合的方法模拟托圈的实际的温度分布,并在温度模拟真实性的基础上利用间接耦合方法对托圈的热应力进行模拟。

2 有限元模型的建立

2.1 实体模型

由于托圈整体的受力状况十分复杂,应考虑真实的三维空间结构和真实的受力情况,进行合理的应力和变形分析。本文采用三维 CAD软件建立了转炉 -联接装置 -托圈 -流体模型,并导入有限元软件中,如图 2所示。托圈的空间结构刚度变化大,要得到可靠的应力和变形的计算结果,需要考虑几何非线性 (接触)问题。考虑构件间的接触力,有利于合理、真实地分配载荷,有利于计算接触处及接触区域附近的接触应力。托圈受到转炉的热辐射、球铰多处的热传导、流动冷却水和托圈外表面的热交换等复杂传热,使其受到复杂的热应力,长期的行业经验表明,热应力在总应力中占主导地位。

图 2 转炉托圈装配模型

2.2 有限元和接触模型

在流固耦合分析中,流体采用 FLU I D142单元,固体采用 SOL I D70单元分析。由于炉体与托圈之间及其联接装置之间有 32处接触,接触部分网格质量不仅影响计算收敛性,而且对托圈流固耦合和热 -机耦合应力的分析结果影响较大。因此在接触部位采用六面体划分且对网格进行严格的控制。接触单元选择 CONTAC173,目标单元选用与其配对的 TARGE170单元,接触采用了柔体-柔体的面 -面接触类型。进行托圈热 -流耦合分析时,接触单元 CONTAC173的 KEY OPT(3)=2给定,设定其只有温度自由度,在实常数中设置接触面间的热导系数为 2 500 W/m3。进行热应力分析时,将热 -流单元转化为结构分析单元,给定接触单元 CONT AC173的 KEY OPT(3)=0,选择接触单元的自由度为 X、Y、Z向的平动自由度,使得接触所对应的实常数的热导系数不起作用。划分后共有 110 866个节点,328 580个单元,其中水体单元占 39.4%,托圈占 43.4%,炉体占6.7%,其它为联接装置。

3 流固耦合温度场模拟

3.1 流固耦合边界条件

根据现场测试的结果,发现炉体温度在圆周方向上中间高两边低,高度方向上中间高两头低。基于以上温度分布特点,在圆周方向温度用正弦函数来模拟,而高度方向按线性分布来模拟。

设置托圈与水流的分界面为流固耦合界面并视为不可滑移边界[5]。流体边界包括水的进出口压力。流体的进口压力为 0.8 MPa,进口温度为29℃,出口压力为 0.4 MPa。炉体、托圈的材料大部分相同,分析时托圈和炉体辐射系数均为0.5。另外因转炉托圈的装配结构,托圈不同部位在空气中裸露程度不同,所加对流系数也不同。

3.2 焊接人孔托圈流固耦合温度分析结果

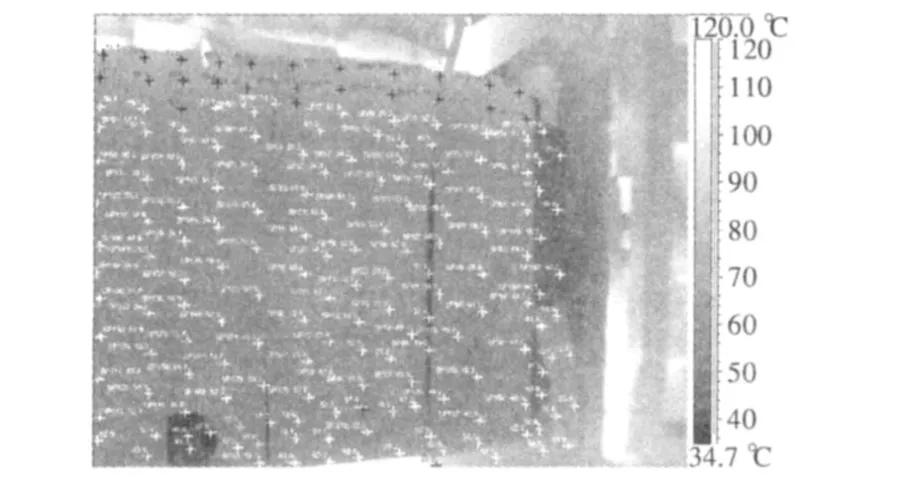

通过反复调节流体属性、托圈与空气间的对流系数、托圈与炉体之间的辐射系数,调整托圈温度分布,直到模拟结果与实测温度误差很小,托圈实测温度如图 3所示。托圈温度场最终模拟结果如图 4所示。

图 3 出钢侧转炉托圈实测温度

提取计算结果并与实测温度比较可知托圈外表面温度与实测温度基本相同;托圈下表面温度与实测温度误差 1.4%左右;护板温度与实测温度误差 3%左右。两侧水平吊耳温差最大误差为5%,防护板温差最大误差 4.8%。由以上数据可知转炉托圈的温度分布与实测温度比较接近。

图 4 托圈温度场模拟结果

4 托圈及联接装置热应力分析

4.1 热应力产生原因

当温度变化所引起的膨胀或收缩受到限制时才会在物体内产生应力。除了物体的整体膨胀或收缩受到限制产生应力外,在同一物体中,由于各部分温度分布不均,则在物体内各相邻部分也会因收缩或膨胀不均而相互约束产生应力。另外,对于不均质的物体,即使整个物体温度是均匀的,也会产生热应力。

鉴于转炉托圈结构复杂,又是重要的承压部件,在其工作的过程中,由于不同部件或同一部件的不同部位存在温度差,就产生了热应力。这些热应力在热 -机耦合应力中占有相当大的比重,吴迪平指出温度应力是机械应力的 2~3倍[6],其大小直接影响到零部件的强度和疲劳寿命,成为设计和运行中的主导应力。

4.2 载荷与边界条件

在耳轴轴线部位,建立局部坐标系,对驱动侧耳轴和游动侧耳轴的轴颈段外表面节点,限制其径向位移,但允许转动和轴向窜动,在传动侧耳轴端面施加轴向和圆周方向的约束,与前面限制的径向位移一起,完全限制了托圈的刚体位移,再把温度场的结果读进来,作为应力分析的热源载荷加入托圈模型上。

热应力是由温度分布不均引起的,在求解热应力时,应忽略重力的关系。温度应力与托圈在何位置没有大的影响,只需求解某一个角度的温度应力即可,以下求解的是炉体未倾动时所对应的温度应力。

4.3 结果分析

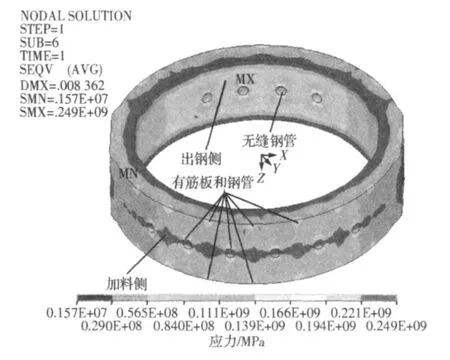

4.3.1 焊接人孔无缺陷时托圈热应力计算结果与分析

从求解结果中提取转炉托圈的应力,检验托圈的强度是否满足强度要求,即检验托圈的最大应力是否小于托圈材料的屈服极限。在进行托圈分析时,耳轴部位由于限制了其径向和轴向约束,这将导致热应力急剧增加,会造成此部位计算不准确,分析托圈的应力应去掉两端耳轴。

托圈最大应力为 249MPa(图 5),在出钢侧无缝钢管与内腹板焊接处,此处结构不连续,造成温度梯度高,另外托圈内部温度最高,所以此处应力最大。托圈内部立板与托圈外腹板、内腹板以及上下盖板联接处应力集中,在加上托圈受到炉体辐射后温度升高,受热膨胀,温度梯度大,而钢管和内立板与外腹板、内腹板以及上下盖板焊接在一起,其联接过度处不能膨胀,导致应力增大,如图 5所示。

图 5 托圈米塞斯应力

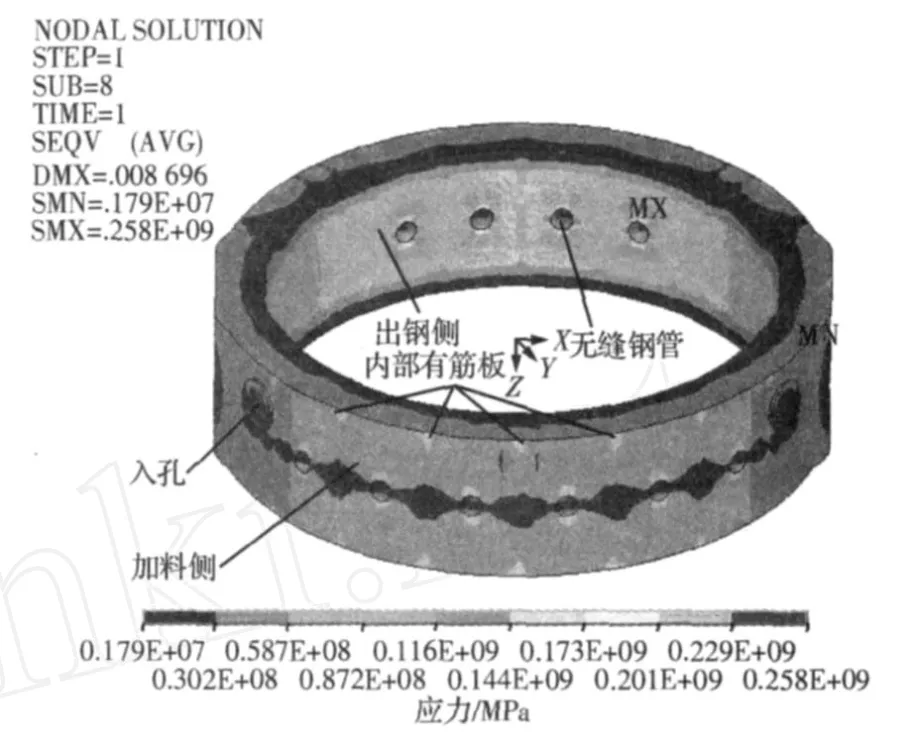

4.3.2 开设活动人孔时的托圈热应力分析

为了提高托圈外腹板的强度,避免焊接人孔处开裂,以及便于检修托圈内部隔板某钢厂准备在托圈的原焊接人孔处将开裂的焊接板挖掉,安装活动人孔。为了探讨安装活动人孔后托圈应力分布以及人孔处的应力是否会发生明显变化,托圈及其联接装置强度是否满足要求,需进行热应力分析。为了便于比较,加人孔后不改变流固耦合的约束,即不改变托圈整体温度分布。热分析的约束与未加人孔一样,提取热应力计算结果。托圈整体应力如图 6所示,托圈最大应力出现在出钢侧最外侧无缝钢管与内腹板焊接处,最大为258 MPa,与焊接人孔情况同出现在出钢侧无缝钢管与内腹板焊接处,出现原因与焊接人孔时相同。

图 6 托圈整体应力

4.3.3 焊接人孔无缺陷和开设活动人孔时托圈应力比较

表 1列出了焊接人孔无缺陷和开设活动人孔两种情形下托圈及联接装置的热应力。两种情形的区别在于人孔部位的应力分布有所不同,其它部位所受温度载荷相同,因此除了人孔部位,托圈其它部位应相差不大。

表 1 托圈及联接装置热应力

5 结论

焊接人孔与活动人孔热应力最大误差为10%,且为外腹板。由于两种情况下,外腹板结构的改变,另外网格划分不同,因此在外腹板处应力有一定的差别。由表 1知焊接人孔无缺陷时托圈的最大应力 249 MPa,开设活动人孔时最大应力为 258 MPa,都出现在托圈内腹板与无缝钢管的焊接处,此处在结构上不连续,造成此处温度梯度较大,因此应力较大。托圈内腹板材料为 16 MnR,脉动疲劳极限为274.1 MPa[7],因此单独就热应力而言,托圈有一定的安全裕度,不会造成托圈损坏。为了进一步探讨裂纹产生的原因,对托圈进行热 -机耦合应力计算很有必要的。

[1] 罗振才.炼钢机械 (二版)[M].北京:冶金工业出版社,1989.

[2] 李锋,何建荣,高峻峰.转炉托圈热应力的有限元分析[J].机械设计与制造,2008,10(10):69-70.

[3] 段明南,吴迪平,臧勇等.80t转炉托圈温度场测试及热机耦合应力分析[J].炼钢,2005,21(6):44-47.

[4] 吴林峰.托圈机械热应力耦合三维非线性分析[D].南京:南京理工大学,2005.

[5] 陈红岩,李迎,李孝禄.柴油机流固耦合传热仿真研究[J].中国计量学院学报,2006,17(4):284-288.

[6] 吴迪平,邹家祥,李向东.转炉托圈温度应力模态分析[J].冶金设备,1997,(2):6-9.

[7] 成大先.机械设计手册 (五版)[M].北京:化学工业出版社,2008.