低氧铜杆和无氧铜杆加工性能对比分析

2010-11-03管桂生云南铜业冶炼加工总厂

□文/鄢 明 管桂生云南铜业冶炼加工总厂

低氧铜杆和无氧铜杆加工性能对比分析

Comparsion of ETP and Oxygen-free Copper

□文/鄢 明 管桂生

云南铜业冶炼加工总厂

连铸连轧低氧铜杆和上引连铸无氧铜杆由于制造工艺的不同导致在组织结构和机械性能方面不同,最终体现在下道加工性能上。本文从拉制性能、退火性能和铜材的表面质量三方面对两种铜杆进行了对比和分析。

低氧铜杆 无氧铜杆 拉制性能 退火性能 表面质量

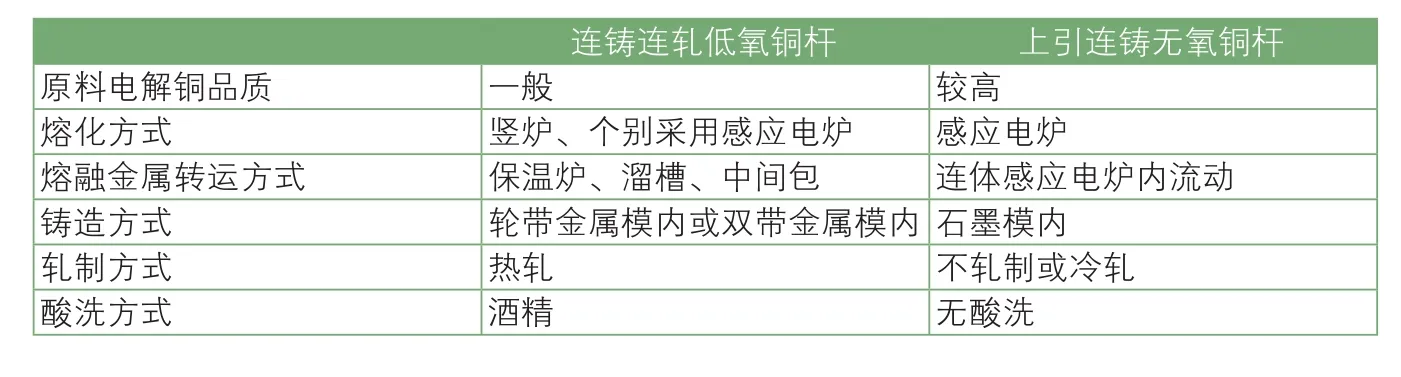

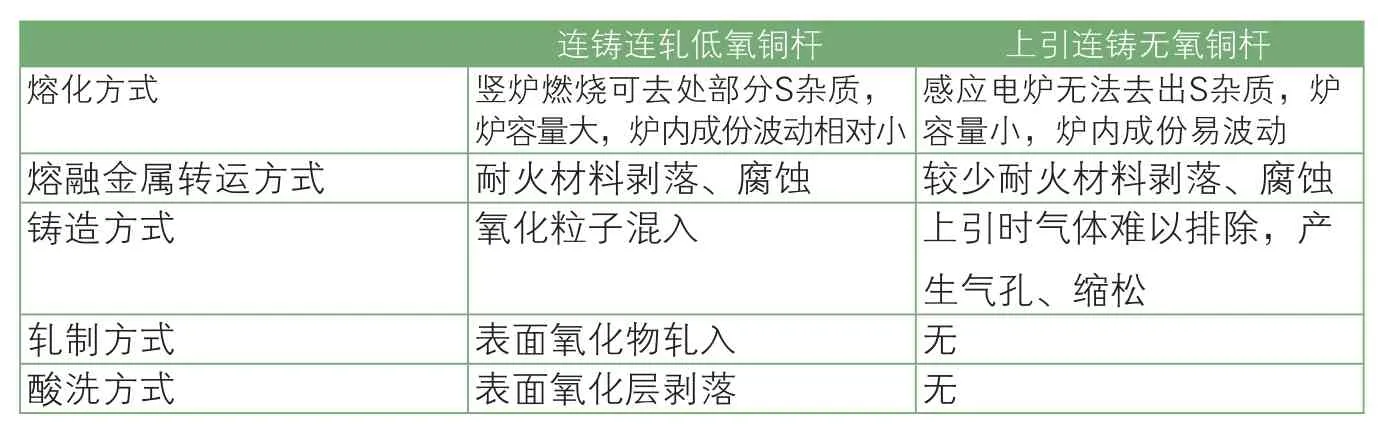

电工用铜线杆是电线电缆行业的重要原料,主要有两大类:连铸连轧低氧铜杆和上引连铸无氧铜杆。连铸连轧低氧铜杆的制造方法较多,常见的有SCR法、Properzi法和Contirrod法等,其特点是金属在竖炉中(个别采用感应电炉)熔化后,铜液通过保温炉、溜槽、中间包,从浇管进入以铸轮和钢带(或双钢带)形成的封闭金属模腔,采用较大的冷却强度,连续的形成铸坯之后再进行多道次轧制,生产的铜线杆为加工态组织,含氧量一般为200~400ppm之间。无氧铜杆国内基本全部为Upcast上引连铸法生产,金属在感应电炉中熔化后通过石墨模进行上引连续铸造,之后进行冷轧或冷拉加工,生产的铜线杆多为铸造态或冷加工态组织,含氧量一般为20ppm以下。由于两种制造工艺不同,铜杆在组织结构、氧含量及分布、杂质的形式及分布等诸多方面有较大差异。其中氧起着重要作用。无氧铜与低氧铜生产方式的差异如表1所示,其对质量的影响情况对比如表2所示。

下游工序对铜杆的主要加工要求归结起来有三个方面:拉制性能、退火性能、表面质量。

一、拉制性能

铜杆的拉制性能跟多种因素相关,如杂质含量及分布、氧含量及分布、生产工艺控制等。当铜杆性能良好时,以拉制ф0.4mm和ф0.2mm为例,无氧铜杆和低氧铜杆断线率相差不大,但断线原因有所不同。

1. 熔化方式对S等杂质的影响

在制造过程中,应严格控制电解铜的杂质含量。由于连铸连轧工艺通常采用竖炉熔化,在可燃气体的作用下,通过氧化和挥发作用,可一定程度减少部分杂质进入铜液,在正常生产中,S因大量存在于铜板表面,可减少约一半。Zn、Cr、Mn、Cd等元素亦可在氧化燃烧中去除,因而连铸连轧法对原料要求相对低一些。

表1 连铸连轧低氧铜杆和上引连铸无氧铜杆在制造方式上的不同之处

上引连铸无氧铜杆,由于是采用感应电炉熔化,没有氧化燃烧过程,电解铜板表面的“铜绿”、“铜豆”基本都熔入到铜液中。其中熔入的S对无氧铜杆塑性影响极大,它在铜中生成硬而脆的Cu2S,增加拉丝断线率。其形成反应为:

6Cu+S02=2Cu2O+Cu2S

同时由于上引连铸法炉体容量有限和潜流式的特点,当某块电解铜板杂质含量波动时,对结晶器口周围铜液成分会有一定的影响,相比连铸连轧工艺对电解铜板杂质含量和稳定性要求更高。

2. 制造过程中杂质的进入

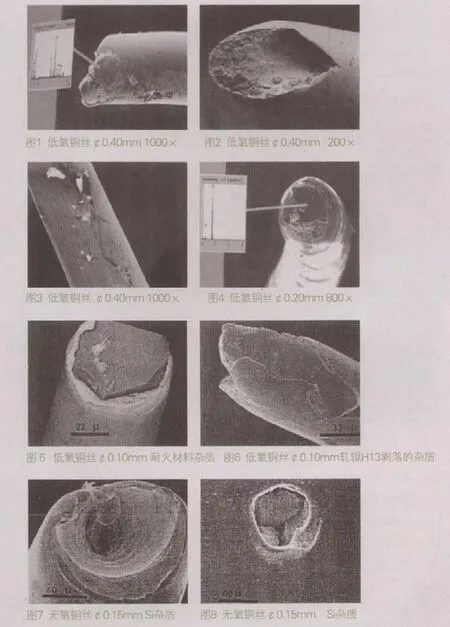

在生产过程中,连铸连轧工艺需通过保温炉、溜槽、中间包转运铜液,相对容易造成耐火材料的剥落,热轧制过程需通过轧辊,造成铁质的脱落,这会给铜杆带来外部夹杂。而热轧中皮上和皮下氧化物的轧入,会给低氧杆的拉丝造成不利的影响。如图1、图2、图3所示,分别为低氧铜丝ф0.40mm的拉断试样,经检测其中含Fe、Cr杂质,图4为低氧铜丝ф0.20mm含Al杂质的断口电镜扫描图。图5为低氧铜丝ф0.10mm断口含耐火材料杂质的扫描图,图6为低氧铜丝ф0.10mm中含剥落的轧辊材料H13杂质的断口扫描图。

表2 制造过程对铜杆质量影响对比

与此相反,上引连铸工艺的流程较短,铜液的转运是通过联体炉内潜流式完成,对耐火材料的冲击不大。上引连铸的结晶过程在石墨模内进行,完全与氧隔绝,后续也不进行热轧加工,可能产生的污染源较少,生产过程中杂质进入的机会较少,图7、图8为无氧铜丝ф0.15mm中的Si杂质的断口扫描图。

O、S两种元素几乎不溶于铜,会与铜形成高熔点脆性化合物,对铜线杆生产过程有很大影响。

3. 氧在低氧铜杆和无氧铜杆中分布形式及其影响

氧含量对低氧铜杆的拉线性能有着明显的影响。当加工成0.4mm铜线时,所得的数据,V形曲线表明,当氧含量增加到最佳值时,铜杆的断线率最低。这是因为氧在与大部分杂质反应的过程中都起到了清除器的作用。适度的氧还有利于去除铜液中的氢,生成水蒸汽溢出,减少气孔的形成。最佳的氧含量为拉线工艺提供了最好的条件。

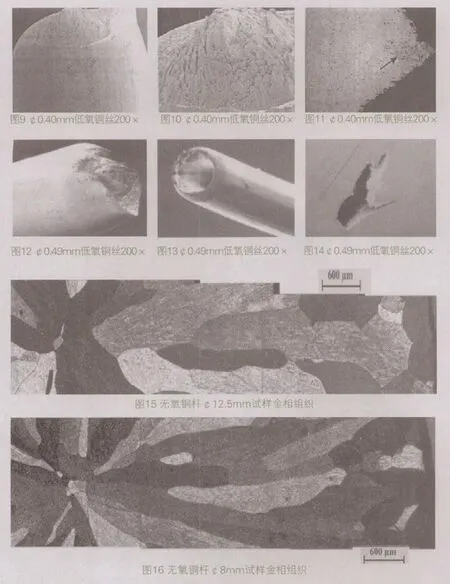

低氧铜杆氧化物的分布:在连续浇铸中凝固的最初阶段,散热速率和均匀冷却是决定铜杆氧化物分布的主要因素。不均匀冷却会引起铜杆内部结构本质上的差异,但后续的热加工,柱状晶通常会遭到破坏,使氧化亚铜颗粒细微化和均匀分布。氧化物颗粒聚集而产生的典型情况是中心爆裂,图9、10是ф0.40mm低氧铜丝因中心爆裂断口的扫描图。不均匀区域在外力作用下,氧化物颗粒的变形处出现裂纹造成,如图11所示,深色部位为氧化物区域,细裂纹总是从此类区域产生。除氧化物颗粒分布的影响外,具有较小氧化物颗粒的铜杆显示出较好的拉线特性,较大的Cu2O颗粒容易造成应力集中点而断线。图12、13为ф0.49mm低氧铜丝Cu2O颗粒造成的断头试样照片。图14为低氧铜丝ф0.49mm断裂初始裂口的照片。

无氧铜含氧量超标,铜杆变脆,延伸率下降,拉伸式样断口显暗红色,结晶组织疏松。当 [O]超过8×10-6时,工艺性能变差,表现为铸造及拉伸过程中断杆及断线率急剧增高。这是由于氧能与铜生成Cu2O脆性相,形成Cu-Cu2O共晶体,以网状组织分布在晶界上。这种脆性相硬度高,在冷变形时将与铜基体脱离,导致铜杆的机械性能下降,在后续加工中容易造成断裂现象。氧含量高还能导致无氧铜杆导电率下降。因此,必须严格控制无氧铜杆中氧的含量,从而控制上引法连铸工艺及产品质量。

4.氢的影响

在上引连铸中,氧含量控制较低,氧化物的副作用被大大降低了,但氢的影响成为较显著的问题。氢在铜中的溶解度很大,熔融状态的液体铜每100g能溶解6.3 cm3氢,这比同一温度固体状态铜中氢的溶解度大2~3倍。吸气后熔体中存在如下的平衡反应:

H2O(g)=[O]+2[H]

气孔及疏松是在结晶的过程中,氢从过饱和的熔液中析出并聚集而形成的。在结晶前沿析出的氢又可还原Cu2O而生成水汽泡。由于上引铸造的特点是铜液自上而下的结晶,形成的液穴形状近似锥形。铜液结晶前析出的气体在上浮过程中被堵在凝固组织内,结晶时在铸杆内形成气孔。上引的含气量少时,析出的氢存在于晶界处,形成疏松;含气量多时,则聚集成气孔,因此,气孔和疏松是氢气和水蒸气两者形成的。据相关资料,当[H]超过0.6×10-6时,工艺性能变差,表现为铸造及拉伸过程中断杆及断线率急剧增高。

氢来源于上引生产过程中的各个工艺环节,如原料电解铜的“铜绿”、辅助材料木炭潮湿、气候环境潮湿、石墨结晶器未干燥等。因此熔化炉中的铜液表面应覆盖经烘烤的木炭,电解铜应尽量去除“铜绿”、“铜豆”,“耳朵”,对提高无氧铜杆质量非常重要。

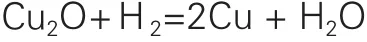

在连铸连轧工艺中,往往采用适度控制氧含量(200~300ppm)来控制氢。反应式为:

由于铜液在铸轮中由下而上结晶,铜液中的氧和氢所产生的水蒸气很容易上浮跑出,铜液中的氢大部分能被有效去除,因而对铜杆的影响较小。

三、退火性能

在对铜丝退火过程中,同等功率和时间的情况下无氧铜杆的延伸率要比低氧铜低15%~30%。因此。在对铜线退火时,一定要区别材质采用不同的退火工艺,以保证制品的柔软性。其产生的原因在以下的金相对比中得到较好解释:

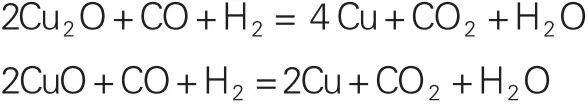

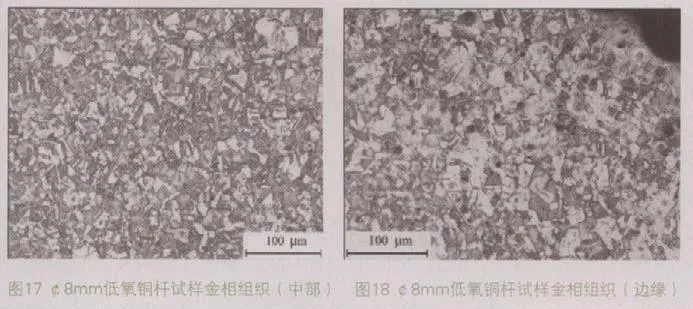

图15、图16分别是无氧铜杆ф12.5mm和ф8mm试样。试样组织为呈发散状的粗大柱状晶,晶粒大小为2~3mm。表面和内部只有少量等轴晶粒。图17、图18分别是低氧铜杆ф8mm试样的中部和边缘组织。深棕色的相是一般退火再结晶相,白色的是退火过程中生成的孪晶相。一般孪晶相大小在10~20μm之间,而深棕色的相在25μm左右。可见,低氧铜杆由于经过热轧,所以其组织属热变形组织,原来的铸造组织已经破碎,以再结晶的形式出现;而无氧铜杆属铸造组织,晶粒粗大,晶粒边界少,由于再结晶发生在晶粒边界和孪晶交截处附近,因而即使通过拉制变形。其晶边相对低氧铜杆还是较少,所以需要较高的退火功率。

此外,低氧铜中的氧与杂质元素形成氧化物,使杂质元素从铜的固熔体分离出来,从而降低了有害杂质元素对退火温度、导体电阻与回弹角的影响。而无氧铜由于氧含量低,杂质元素依然以固溶形式和生成弥散析出相存于铜中,导致无氧铜的退火温度比低氧铜高。

四、表面质量

在生产诸如电磁线等产品的过程中,对铜杆的表面质量亦提出要求。需要拉制后的铜丝表面无毛刺、铜粉少、不烂线、无油污。并通过扭转试验测量表面铜粉的质量和扭转后观察铜杆的复原情况来判定其好坏。

在连铸连轧工艺中,铜坯从铸轮出口到轧机入口之间,温度高,完全暴露于空气中,使铸坯表面形成较厚的氧化层,约40 000~1 000 000A,在轧制

过程中,随着轧辊的转动,氧化物颗粒轧入铜线表面。通常采用酒精或硫酸来进行清洗,化学反应式为:

由于铜与氧化铜的密度相差较大,故在反应后,表面膜形成破裂和孔隙,轧入较浅的氧化物颗粒部分溶解和脱落,在表面形成麻点、粗糙不平,在拉丝时形成麻坑。由于Cu2O是高熔点脆性化合物,对于轧入较深的Cu2O,当成条状的聚集物遇模具拉伸时,就会使铜杆外表面产生毛刺,给后续的涂漆造成麻烦。

而上引连铸工艺制造的无氧铜杆,由于铸造和冷却完全与氧隔绝,后续亦无热轧过程,铜杆表面无轧入表面的氧化物,质量较好,拉制后铜粉少、不烂线,上述问题较少存在。

五、结论

连铸连轧低氧铜杆和上引连铸无氧铜杆在制造方式上的不同引起两者在组织结构、氧含量及分布、杂质存在方式和氢含量等诸多方面的不同,从而决定了两者在使用特性上的不同。

1. 连铸连轧采用竖炉熔化,具备较大炉容量,对电解铜品质的要求相对低一些,上引连铸工艺对原料要求较高;

2. 连铸连轧工艺在后续浇铸、热轧等工序会将杂质和氧化物带入铜杆,给拉制带来较大弊端,上引连铸工艺无此类问题;

3. 氧含量和氧化物的分布对低氧铜杆的拉制性能有明显影响,而无氧铜杆对该问题较容易控制;

4. 氢对无氧铜杆的拉制性能影响较大;

5. 组织结构、杂质的存在方式、杂质种类的不同导致低氧铜杆的退火性能明显好于无氧铜杆;

6. 由于热轧时表面氧化层的轧入,低氧铜杆的表面质量明显低于无氧铜杆。