杂铜阳极炉冶炼烟尘湿法处理工艺设计

2010-11-03张海峰天津大通铜业有限公司

□文/张海峰天津大通铜业有限公司

杂铜阳极炉冶炼烟尘湿法处理工艺设计

Recycled Copper Anode Refi ning Furnace Dust Wet Processing Process Design

□文/张海峰

天津大通铜业有限公司

本文介绍了收尘灰采用萃取—电积工艺生产阴极铜的工艺流程、主要经济指标等,该工程是一个节约自然资源和能源、保护环境的项目,它可以有效地回收利用阳极炉烟尘中的金属铜、锌,减少贵金属流失从而增加企业经济效益。

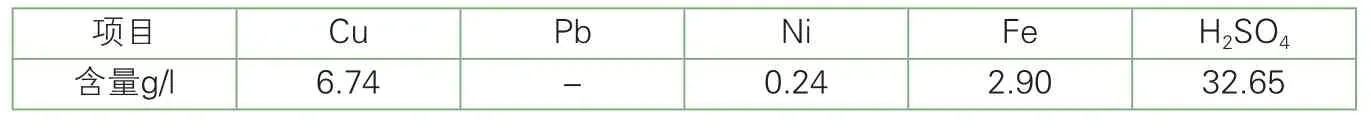

天津某公司为一家废杂铜冶炼加工企业,阳极炉通过环保收尘设施每年可回收收尘灰(含Cu15%)约200吨,该物料外销造成了公司有价金属的流失,为了回收该部分铜增加企业效益,公司组织专人做了收尘灰的浸出试验,浸出液成分列于表1。萃取-电积工艺生产阴极铜,具有工艺流程短、投资少、生产费用低、环境保护好、产品质量高等优点,利用此技术可充分回收低品位废矿和废物料中的铜,提高铜资源的利用率。根据浸出液成分决定采用湿法工艺处理该物料。

一、工艺流程

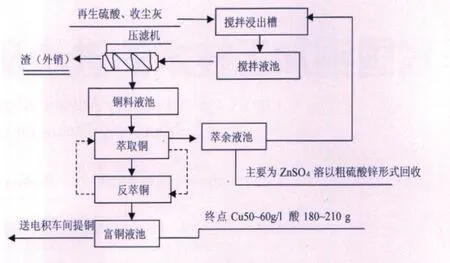

根据浸出液的组分和特性,该物料决定采用如下工艺流程进行处理,见图1。

工艺过程属湿法冶金范畴,整个生产过程闭路循环。通过萃取过程,将含铜有机相连续送到反萃工序,同时将萃余液送回浸出重新利用,通过反萃过程,将合格的硫酸铜溶液送到电积工序。通过电积过程将富铜液中的铜提取出来。

1. 萃取工艺

(1)萃取原理

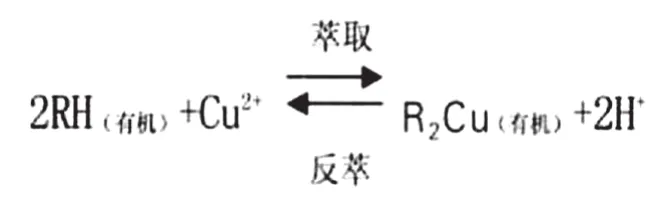

萃取是通过高效铜萃取剂与浸出液的动态接触,使铜从溶液中分离和富集,获得适宜电积要求的硫酸铜溶液的过程。

方程式中,RH代表高效萃取剂;R2Cu代表高效萃取剂与铜形成的络合物。

当浸出液与有机相混合时,反应向右进行,铜被有机相萃取,形成负载有机相,释放出酸进入浸出液,一般每萃取1Kg铜约产生1.54Kg硫酸。当电积产生的废电解液与含铜的负载有机相混合时,反应向左进行,电解液的酸被消耗,铜进入富铜液。

(2)萃取剂的选择

铜萃取剂的选择是萃取工艺的关键之一,目前国内工业生产广泛应用的萃取剂大多是进口产品,主要有Lix984、Lix984N、 Lix622、M5640等产品,Lix984、Lix984N适合低铜浓度浸出液,Lix622、M5640适合高铜浓度浸出液。根据浸出液含铜6.74g/l的特点,该工艺选用M5640做铜萃取剂,满足在萃取过程中相分离时间快,铜、铁分离系数大,净铜交换量大等要求。选择260#煤油作为稀释剂。

表1 浸出液成分表

(3)萃取流程的设计

改工艺设计采用M5640- 煤油溶剂从稀CuSO4溶液中萃取铜,料液流量为5m3/h,有机相流量为5m3/h,料液含铜6.74g/l,pH=7,有机相采用15% M5640,萃取相比为1,反萃相比为1,根据萃取相成分及有机相浓度等特点,确定萃取流程为一级萃取一级反萃,要求该体系混合平衡时间为3min,澄清速率为5m3/m2.h。经过萃取反萃过后获得含铜50g/l以上的硫酸铜溶液,自流到电解液循环槽,经超声波气震及气浮塔除油后,使硫酸铜溶液中有机物含量小于10mg/l,然后泵送至电积工序。

2. 电积工艺

(1)电积原理

为了节省投资,该设计准备利用净液一段的硅整流系统。电积原理如下:

与铜电解相比,铜电积的阳极是惰性的,不发生铜的溶解,而是发生放出氧气的反应。故电积反应的总的槽电压较高,经验得知总的槽电压在2.0v左右,铜电积的电能消耗约2 100KW.h/t阴极铜。

(2)电积流程设计

由萃取送来的CuSO4溶液经板式换热器加热至400℃~450℃,进入电解槽进行电积。阴极为薄铜片,阳极为Pb-Ag压延合金,电解液为下进上出的循环方式,在直流电的作用下,控制电流密度约200A/m2,槽电压2.0v,同极距105mm,槽温500C,阴极析出铜周期约7天,电积铜经洗涤,计量、包装后入库。

二、主要设备

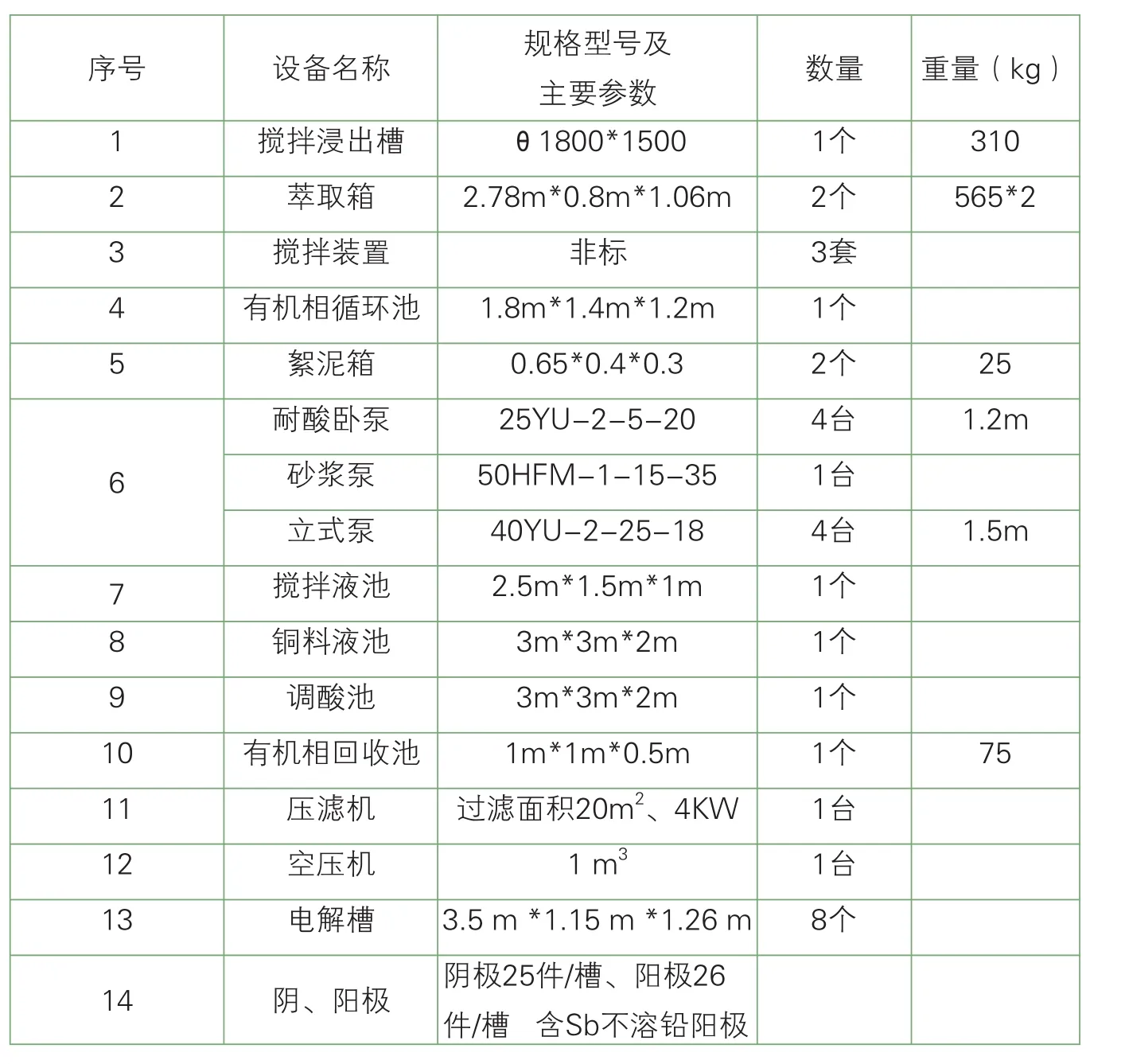

根据工艺流程,该项目的主要设备及其尺寸列于表2。

三、主要技术经济指标

该工艺设计铜的总回收率为91.2%,其中萃取时铜萃取率为90%,电解槽进液铜浓度为45~50g/l,出液铜浓度为35g/l,电流密度为200A/m2,电流效率90%,所产阴极铜纯度为99.99%以上。每吨铜消耗萃取剂M5640约5Kg。

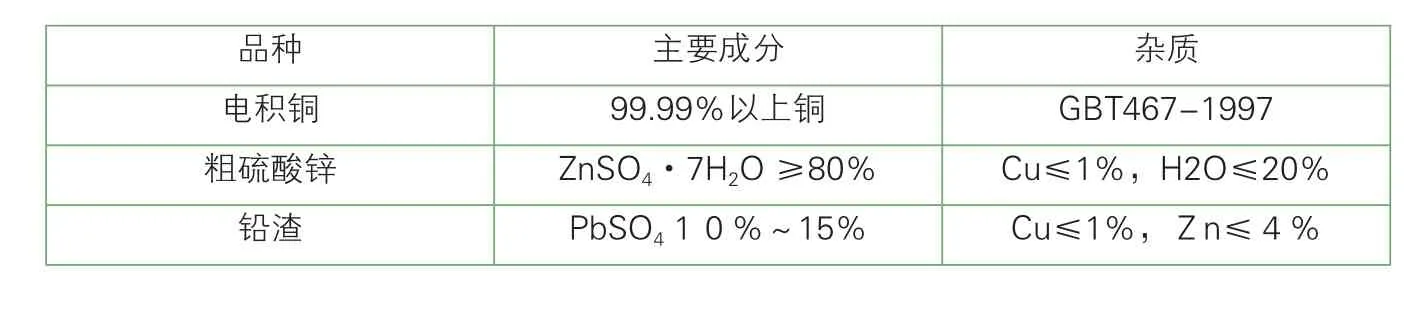

四、主要产品

该工艺设计的主要产品见表3。参考文献略

图1 烟灰湿法处理工艺流程图

表2 工艺项目所需的主要设备及其尺寸

表3 工艺设计的主要产品