我国铜加工技术的进步及研究开发(续)

2010-11-03谢水生北京有色金属研究总院有色金属材料加工制备国家重点实验室

□文/谢水生北京有色金属研究总院 有色金属材料加工制备国家重点实验室

我国铜加工技术的进步及研究开发(续)

China's Copper Industry Advances and Research in Processing Technology

□文/谢水生

北京有色金属研究总院 有色金属材料加工制备国家重点实验室

铜及铜合金是重要的有色金属材料,在国民经济发展中起到重要的作用。因此,铜加工工业的发展已经成为促进国民经济发展与国防建设的重要力量。本文在简要介绍我国铜材生产情况的基础上,详细阐述了我国铜加工技术的进步和创新,特别是介绍了先进的铜管生产技术、本文水平连铸高质量无氧铜带坯技术、高精度电子引线框架材料的生产技术、连续挤压技术设备制造技术。第一部分见2010年第11期。

5. 水平连铸高表面质量无氧铜带坯

江苏万宝集团研究开发了具有自主知识产权的水平连续铸造生产高表面质量无氧铜带坯技术。该技术具有熔体处理技术先进、结晶器设计独特、铸坯表面光洁无氧化、轧制前不需要铣面的优点,连续铸造的板坯为14~16mm,不需要退火可直接轧制到厚度0.2mm。出厂前,根据用户需要进行热处理和表面处理。同时,该技术连续铸造的板坯两侧面为半圆形,边部质量很好,无开裂现象,氧含量可控制在10ppm以下,连续铸造板坯参见图6。

6. 上引法连铸大宽厚比板坯生产无氧铜带技术

该生产技术的关键是上引法连铸大宽厚比的紫铜板坯,幅宽达360mm。上引法能保证产品低氧含量,氧含量低于10ppm。同时,该工艺能保证带坯的密度≥8.93g/mm3,卷重大于5吨。该技术的关键是采用了合理的结晶器结构设计和冷却系统,获得了大宽厚比连续铸造的成功。大宽厚比板坯的连续铸造重要的是保证材料具有合理的顺序凝固,满足有效的补缩及铸造组织的均匀一致。图7是富威科技(吴江)有限公司的生产现场照片。

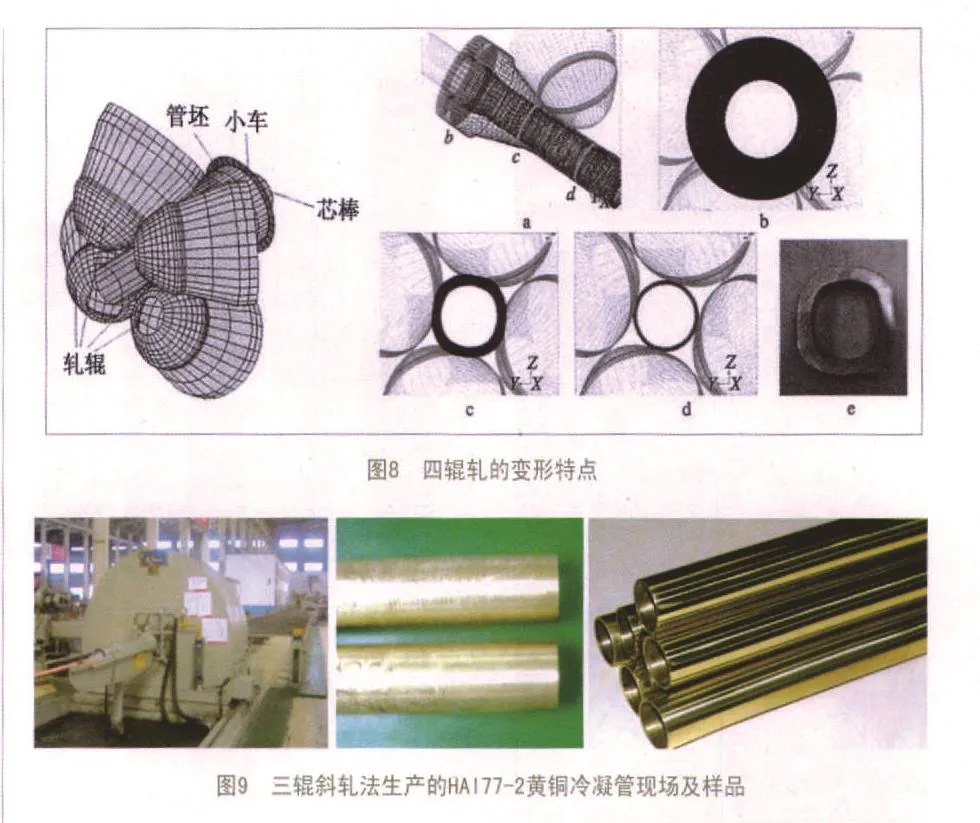

7. 四辊高速轧制生产铜管技术

河南金龙集团在研究开发三辊行星斜轧机的基础上,近年又研究开发了四辊行星斜轧机,已通过河南省科技鉴定。该技术是采用四辊行星轧制开坯,再通过三连拉更高效的生产铜管。四辊轧的特点是:四辊轧受力状态更加有利于塑性变形;四辊轧对称性好,变形更加均匀,有进一步应用于加工成形铜合金管材;四辊轧轧制力有所降低(5%~10%),生产效率有所提高,同时产品质量也有所提高。四辊轧的变形特点见图8所示。

8. HAl77-2黄铜冷凝管坯行星轧制技术

宁波集团研究开发出采用三辊行星斜轧法加工HAl77-2黄铜冷凝管坯。项目采用数值模拟方法,系统研究了行星轧制过程中应力场、应变场、应变速率场和温度场的分布情况。获得了影响金属变形温度的因素主要有轧辊自转速度、变形程度、预热温度、加热方式等,并对各个影响金属流动的参数进行优化。解决了轧制过程中产生大量的变形热,致使变形区温度急剧上升,达到铜合金的再结晶温度以上,从而发生动态再结晶。采用试验研究,对比不同工艺参数下轧件的性能,以得到最佳的工艺参数。最后,成功地试生产出合格的HAl77-2黄铜冷凝管坯,见图9所示。

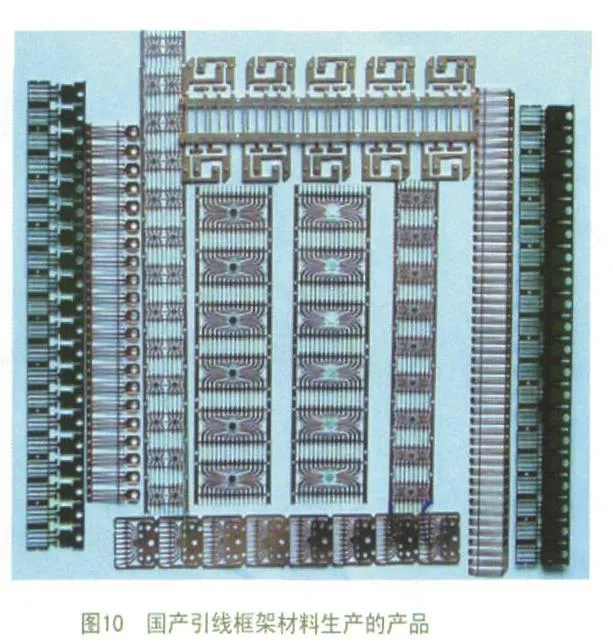

9. 高精度电子引线框架材料的生产技术

引线框架用铜带是典型的高精度铜合金板带,引线框架用铜带材的生产技术包括高性能铜合金材料的制备和高精度板带材的加工技术。该产品的研究开发是通过国家863课题的支持,突破了典型引线框架铜合金C194的关键生产技术,实现了产业化,促进了C194合金的国产化。目前,引线框架用铜带产量最大的是宁波兴业电子铜带有限公司,2009年该企业生产引线框架材料产量超过5600吨,摆脱了我国此种材料长期依赖进口的局面。图10是国产引线框架材料生产的产品。

三、铜及铜合金新材料及加工技术地研究与开发

我国在铜及铜合金材料与加工技术方面都取得了巨大的进展和成果,但是我国的铜加工技术水平与国外先进国家还是有一定的差距,还需要进一步地研究开发和提高。特别是全球资源的有限,环境负担压力的加重,对加工制造提出了降低能耗、有利环保的高效、节能绿色加工制造。因此,“十二五”铜加工技术地发展应该是:研究开发铜合金短流程加工技术、研究开发高效节能生产加工技术、研究开发高性能铜合金新产品。

1. 铜合金短流程加工技术

(1)高性能单晶/准单晶铜线的连铸及加工技术

该项目的关键问题是:熔体处理技术、结晶器的设计和制造、连续拉铸工艺的优化、加工工艺的研究。

(2)铜及铜合金管材连铸连轧技术

该技术分两条工艺路线:一是,采用上引法连铸—连续拉伸生产管材技术(氧含量在5ppm以下);二是,采用连续铸造——三辊斜轧——拉拔生产铜合金(HAl77-2、BFe10-1-1)技术。关键问题是:熔体处理技术、连续铸造工艺、结晶器设计、轧辊设计及工艺过程模拟。

(3)高性能铜合金线坯连铸连轧技术

该项目的关键问题是:高性能合金的制备,即合金元素的添加技术、活性合金元素的收得率及非真空连续铸坯技术、轧制工艺及孔型设计、超长、异形合金线材的生产技术。

(4)宽幅无氧铜带上引连铸生产技术(宽度大于400mm、氧含量10ppm以下)

该项目的关键问题是:熔体处理技术、特别是除氧技术、结晶器的结构设计和制造技术、上引工艺参数的选择。

2. 铜及铜合金高效节能生产加工技术

(1)高精度、高表面、宽幅铜及铜合金板带生产技术

项目的关键技术是:高精度板带材轧制技术,精度及边部质量控制,残余应力控制及消除技术(边部处理技术),铜合金表面防护技术研究,除油、钝化(BTA)、防腐等,精度及表面质量的有效检测及(在线)监控技术。

(2)铜管四辊高速轧制技术

项目的关键技术是:四辊高速轧机的设计和制造,轧辊的设计(模拟技术),轧制工艺的选择及优化。

(3)高强高导铜合金非真空连铸及加工技术

项目的关键技术是:合金成分的设计和控制,非真空连铸技术,覆盖剂的选择和制备技术,结晶器结构的设计与制造。

3. 高性能铜合金新产品研究开发

(1)高纯无氧铜材制备关键与共性技术研究

项目的关键技术是:无氧铜的提纯及熔体纯净化技术,含气量、氧含量控制技术,氧含量均匀性控制技术。

(2)高强高导铜合金接触线的连续制备加工技术

项目的主要性能指标:抗拉强度580MPa,导电率78% IACS,导线长度1 500M。关键技术是:合金设计,易氧化元素的非真空添加技术,加工及成形技术。

(3)高强中导铜合金接触线的制备和加工技术研究(7025)

项目的主要性能指标:抗拉强度680MPa,导电率58%IACS。关键技术是:合金设计,熔体处理及净化技术,加工及成形技术。

(4)耐蚀铜合金材料及产品研究开发

项目的主要性能指标:应用于海水中板式换热器,舰船、海上石油平台用铜管、核电站等。关键技术是:合金成分设计,耐蚀机理与性能的研究,加工工艺性能的研究,耐蚀性试验及检测方法研究。

(5)大卷重、高弹性铍青铜合金制备及加工技术

项目的主要性能指标:卷重大于4吨、高弹性。关键技术是:合金的熔炼及铸造技术,加工及成形技术,板型控制技术,生产规模达到大型化。

(6)低成本无(公害)铜材研究开发

项目的主要性能指标:材料的切削性能达到铅黄铜的85%以上,材料的铅溶出低于0.01mg/L。关键技术是:合金设计(有毒元素Be、Cd、Pb等的替代技术);加工及成形技术;

四、结束语

1. 近二十年来,我国的铜加工技术发展迅速,已经成为世界铜加工的大国,铜加工产量均为世界第一。目前,我国仍然不是铜加工强国,但正在向强国迈进。

2. 2000年以前,我国的先进有色金属加工设备以引进为主,在引进的基础上消化吸收。2000年以后,已经从引进和消化向自主创新发展转变,并已取得一定成效。

3. 目前,铜加工产品产量已基本满足国民经济发展的步伐,但高端产品部分仍需要进口,未来几年的需求增长主要是高端产品。因此,应发展高端产品,我们应从数量发展走向质量的提高,从低水平走向高水平。