盒内挤压锁芯成型工艺

2010-11-02郝施奇

郝施奇

(齐齐哈尔轨道装备有限责任公司,黑龙江齐齐哈尔151000)

·铸造工艺·

盒内挤压锁芯成型工艺

郝施奇

(齐齐哈尔轨道装备有限责任公司,黑龙江齐齐哈尔151000)

为了提高摇枕、侧架铸造质量,提出了盒内挤压锁芯成型工艺,该工艺是摇枕、侧架整体芯主要生产工艺之一。文章主要阐述了整体芯工艺研制的背景以及制造整体芯工艺之一的盒内挤压锁芯成型工艺的基本原理、生产工艺流程、主要特点及应用情况。实践证明采用盒内挤压锁芯成型工艺生产的铸件表面质量好,热裂纹、砂眼、掉砂等缺陷大大减少;特别是采用该工艺可以使铸件内腔采用一个砂芯制出,消除了铸件的横向披缝,提高了铸件的抗疲劳性能。该工艺的成功实践为生产长大砂芯提供了新的工艺借鉴。

盒内挤压锁芯成型工艺;整体芯

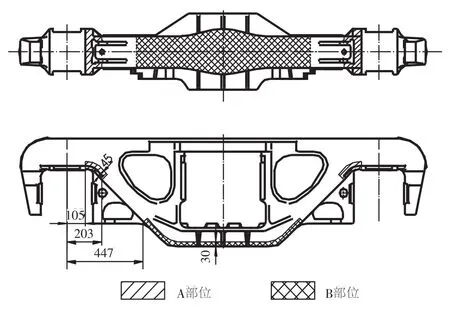

盒内挤压锁芯成型工艺是摇枕、侧架整体芯主要生产工艺之一。整体芯工艺是为了提高摇枕、侧架制造工艺技术水平,杜绝图1、图2所示A、B部位因内腔披缝引起的铸造缺陷,提高摇枕、侧架的疲劳寿命,进一步提高货车转向架的运行可靠性。齐齐哈尔轨道装备有限责任公司(简称齐装备公司)按照摇枕、侧架整体芯的定义,进行摇枕、侧架制造质量以及整体芯生产工艺攻关,研制成功具有齐装备公司特色的摇枕、侧架整体芯工艺,并根据该工艺的生产特点,将该工艺定名为盒内挤压锁芯成型工艺。

1 摇枕侧架整体芯工艺定义及生产方案

摇枕、侧架整体砂芯的定义为:摇枕、侧架整体砂芯是采用机器制芯,并在下芯之前完成包含A、B部位及扩展区域在内的形状完整、各表面光滑平顺的一体砂芯,摇枕、侧架A、B部位,如图1、图2所示。根据上述定义,确定了摇枕、侧架整体砂芯主要生产工艺方案。

1)摇枕内腔从纵向两端A部未端各向两外侧延伸100 mm或以上的整个中部区域内为一个整体砂芯。

2)侧架中央方框与弹簧承台合为一个整体砂芯,两侧内腔A部位和B部为没有横向分芯面的整体砂芯。

3)摇枕和侧架其他部位的圆弧处无横向分芯面。

盒内挤压锁芯成型工艺是根据上述定义及生产方案开发出来的。

图1 摇枕A、B部位划分示意图

图2 侧架A、B部位划分示意图

2 盒内挤压锁芯成型工艺

2.1 盒内挤压锁芯成型工艺的基本原理

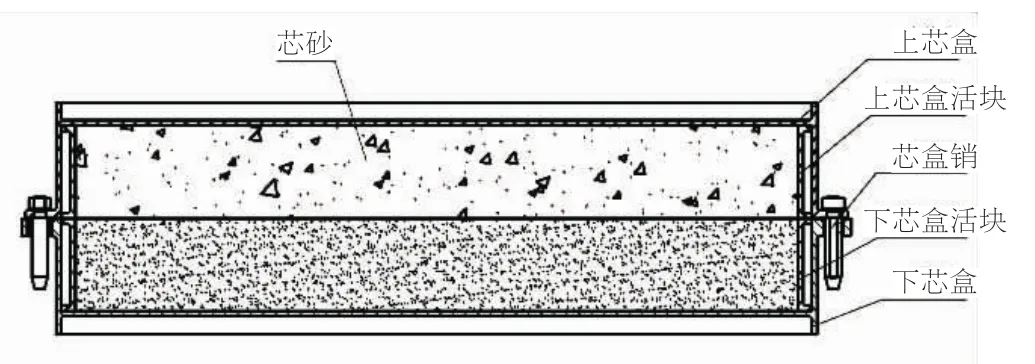

盒内挤压锁芯成型工艺的基本原理是采用射芯工艺的生产原理,与射芯不同处为盒内挤压锁芯成型工艺是在芯盒内先填砂后合模(射芯工艺是先合模后填砂),然后利用尚未硬化的下半芯盒内芯砂的水玻璃黏结剂的黏性,以及通过自动合芯机在合芯过程中通过液压系统实现上下两半芯盒内芯砂之间相互挤压,同时利用锁芯销对芯砂的锁紧作用,使已经硬化的上半芯盒内的芯砂与未硬化的下半芯盒内的芯砂相黏合,即通过合芯过程中液压系统以及专用锁芯销、凸出的砂台实现上下芯盒内的芯砂黏合、挤压与锁紧使之成为整体砂芯,具体情况见盒内挤压锁芯成型工艺工作原理图,如图3所示。

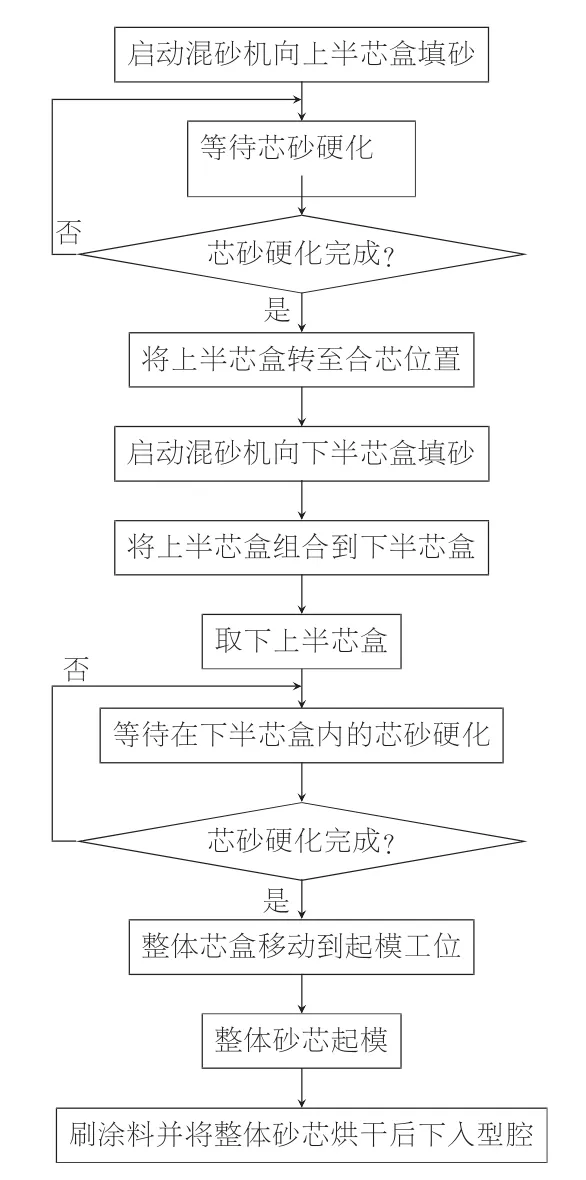

2.2 盒内挤压锁芯成型工艺的生产工艺流程

盒内挤压锁芯成型工艺生产工艺流程见图4。该工艺具体操作步骤为:

1)将冷铁、芯铁摆放至工艺要求的位置,然后启动混砂机向上半芯盒内填砂。

图3 盒内挤压锁芯成型工艺工作原理图

图4 摇枕、侧架盒内挤压锁芯成型工艺流程图

2)等待芯砂硬化。

3)判断芯砂是否硬化达到工作需要;若是,则进入步骤4;若否,则返回步骤2。

4)将上半芯盒转至合芯位置。

5)将冷铁、芯铁摆放至工艺要求的位置,然后启动混砂机向下半芯盒填砂。

6)将上半芯盒组合到下半芯盒。

7)取下上半芯盒。

8)等待在下半芯盒内的芯砂硬化。

9)判断芯砂是否硬化达到工作需要;若是,则进入步骤10;若否,则返回步骤8。

10)整体砂芯芯盒移动到起模工位。

11)整体砂芯起模。

12)刷涂料并将砂芯烘干后下入型腔。

2.3 摇枕、侧架工艺方案

摇枕工艺方案为:将摇枕内腔由原来的6块大芯改为3块整体芯,其中摇枕内腔两斜楔槽中心线之间区域内的砂芯设计为一个整体芯,如图5所示。

侧架工艺方案为:将形成侧架内腔的大三角芯、弯钩芯、大横头芯、小横头芯组合为一个整体芯,如图6所示。

图5 转K6型摇枕整体砂芯

图6 转K6型侧架整体砂芯

2.4 盒内挤压锁芯成型工艺的主要特点

1)盒内挤压锁芯成型工艺首次将射芯机的工作原理应用于制芯线的生产中,充分利用了芯砂黏结剂的工艺性能,使未硬化的芯砂与已硬化的芯砂实现自黏合,同时开发了符合流体原理专用锁芯销,并利用凸出的砂台对未硬化的芯砂进行更加有效的挤压,提高挤压效果,进一步发挥芯砂黏结剂的工艺性能。

2)为实现盒内挤压锁芯成型工艺,研发了盒内挤压锁芯成型工艺整体砂芯专用制芯线,该制芯线由于工装的结构调整,取消了传统制芯线必备的翻转起模机;由于采用自硬砂,砂芯的使用强度满足工作要求,因此取消了震实台,设计开发了专用的合芯机来完成上芯盒的翻转、合模、起模的工作,该制芯线主要分为填砂工位、翻转合芯工位、起模工位、刷涂工位以及烘干5个工位。整条制芯线结构紧凑,生产效率很高,如图7所示。

为了实现整体砂芯脱模,简化制芯线的设计和工艺流程,使整体砂芯在不进行翻转的情况下完整起模,设计了整体落下式芯盒结构。

设计了专用气囊式起模吊具,其工作原理是依据气缸的工作原理设计的,工作时首先气囊泄压将吊具放置在砂芯需夹持的部位,然后气囊充气夹紧硬化的砂芯将其取出,利用压力及柔软的气囊缓冲实现砂芯的无损坏起模,如图8所示。

图7 盒内挤压锁芯成型工艺专用制芯线

图8 摇枕气囊吊具

3)盒内挤压锁芯成型工艺稳定性好、可操作性强,冷铁、防裂筋、特种砂等工艺措施便于实施,如图9所示,操作简便,通用性强,现已应用于整体牵引梁及27 t、30 t、40 t轴重重载转向架的生产。

图9 转K6型侧架采用的冷铁、防裂筋位置

3 工艺验证及应用情况

3.1 摇枕侧架工艺方案验证

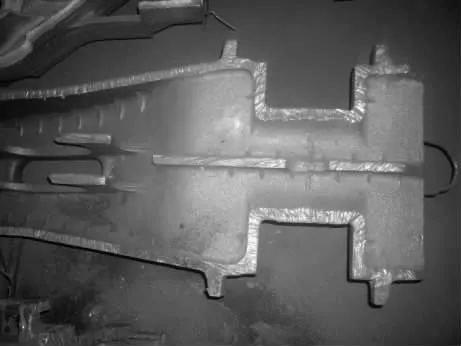

转K6型摇枕、侧架采用盒内挤压锁芯成型工艺生产整体芯的工艺方案确定后,根据该工艺特点,设计及制造了转K6型摇枕、侧架整体芯金型工装,如图10、图11所示,编制了专用工艺文件,开始对采用盒内挤压锁芯成型工艺生产的转K6型摇枕、侧架进行试制及验证。

在转K6型摇枕、侧架整体芯工艺验证过程中,严格按照整体芯生产工艺流程,试验了摇枕、侧架整体芯在制芯线上的填砂、翻转、合芯、挤压、锁紧、起模、吊运、刷涂料、烘干、存放、下芯等工艺过程,打制了摇枕、侧架整体砂芯,如图5、6、12所示;并浇注了相应的铸件,对浇注的摇枕、侧架进行了外观质量、划线、解剖、整体探伤、超声波探伤、射线探伤、超声波测量壁厚检查及动、静载荷试验,其中转K6型摇枕、侧架内腔状态,如图13、14所示。结果显示。铸件的外观质量、几何尺寸、密实度及各项检测均达到相关标准规定。

图10 摇枕整体芯芯盒图

图11 侧架整体芯芯盒图

图12 现场摆放的转K6型摇枕、侧架整体砂芯

图13 盒内挤压锁芯成型工艺转K6型侧架解剖图

图14 盒内挤压锁芯成型工艺转K6型摇枕解剖图

3.2 应用情况

齐装备公司采用盒内挤压锁芯成型工艺进行摇枕、侧架的试制和批量生产,随着不断的工艺改进,应用效果显著。

1)生产工艺成熟,工艺继承性和稳定性好,采用工艺方法解决铸件缺陷容易,操作简便,所生产的铸件热裂纹等缺陷倾向小。

2)盒内挤压锁芯成型工艺整体芯制芯线具备较强的适应性及适用性。设备维修简便,单机时效可满足日产20辆摇枕、侧架的生产需求,制芯线维护简单,故障停机率几乎为零。

3)采用盒内挤压锁芯成型工艺生产的转K6型摇枕、侧架整体砂芯符合相关技术要求,所制作的砂芯表面质量好,采用该工艺生产的铸件表面质量好,热裂纹、砂眼、掉砂等缺陷大大减少。

4)自采用该整体芯工艺开始批量生产以来,铸件废品率大大降低,铸件综合废品率控制在1.5%左右。

4 结论

1)盒内挤压锁芯成型工艺将射芯工艺应用于制芯线生产,开发了新的制芯方法,该工艺适应性强,可以适应各种自硬、气硬芯砂工艺,可用于生产各种复杂的砂芯,采取工艺手段方便,工艺操作简单。

2)采用盒内挤压锁芯成型工艺所制作的砂芯表面质量好,采用该工艺生产的铸件表面质量好,热裂纹、砂眼、掉砂等缺陷大大减少,特别是采用该工艺可以是铸件内腔采用一个砂芯制出,消除了铸件的横向披缝,提高了铸件的抗疲劳性能。

3)盒内挤压锁芯成型工艺适于各种中大型铸钢件的生产,生产成本较低,市场竞争力较强。

Formation Process of Compressing Lock Core Inside Core Box

HAO Shi-qi

(Qiqihaer Railway Rolling Stock CO.,LTD,Qiqihar Heilongjiang 151000,China)

The formation process of compressing lock core inside the core box is one of main manufacturing processes of solid core for the bolster and the side frame.It is put forward so as to enhance the casting quality of bolster and side frame.This paper presents background of research&development of solid core process,the basic principle,manufacturing process,main characteristics and application of compressed lock core formation process inside core box,providing new process experience for manufacturing of large size sand core.The practice has proved that the defects such as heat crack,sand hole and sand falling have been reduced to achieve sound surface quality with the compressed lock core formation process inside core box.In particular,the inner cavity can be produced with one sand core if this process implemented,the lateral gap of the castingbe eliminated to increase anti-fatigue performance of the castings.The successful experience of this process has provided new process lesson for manufacturing large size sand core.

compressed lock core formation process,solid core

TG24

A

1674-6694(2010)06-0021-04

2010-10-12

郝施奇(1974-),男,工学学士。主要从事铸造技术与管理工作。