轮边减速器壳制芯工艺开发

2010-11-02刘天平王爱丽王健

刘天平,王爱丽,王健

(河南省汤阴县华兴机械制造有限公司,河南汤阴456174)

·铸造工艺·

轮边减速器壳制芯工艺开发

刘天平,王爱丽,王健

(河南省汤阴县华兴机械制造有限公司,河南汤阴456174)

轮边减速器壳为带法兰筒状结构,其特点是高径比大、壁薄,制芯工艺设计难度较大。本文根据产品结构特点、铸造工艺要求和产品生产批量,开发了制芯镶嵌冷铁和中抽空相结合的冷制芯工艺,研制出轮边减速器壳专用冷芯机,实现了制芯机械化,解决了静压铸造生产线砂系统不平衡问题,满足了大批量生产的要求。

轮边减速器壳;带法兰筒状铸件;手工制芯;热芯盒制芯;冷芯盒制芯

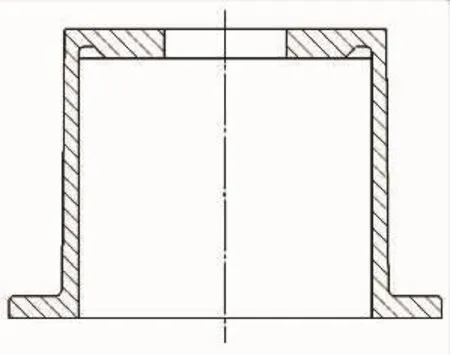

轮边减速器壳是载重汽车底盘的重要保安零件之一,对其机械性能和使用性能要求较高。该产品为带法兰筒状结构,材质要求QT500-7,单件质量约35 kg~50 kg、其法兰盘外径约φ300 mm、壳体内径约φ260 mm、高度约300 mm左右,壁厚10 mm~ 12.5 mm,且壁厚不均,热节集中于法兰根部和底根部,呈大分散、小集中状,属高强韧球墨铸铁中等薄壁件产品,如图1所示。

图1 中等薄壁件产品

1 产品工艺介绍

根据生产纲领、产品质量要求的不同,产品的生产工艺是不同的。该轮边减速器壳现行生产工艺方法有下芯和不下芯生产工艺,或者派生出一种半下芯生产工艺。不下芯工艺有黏土砂自带砂胎、铁膜覆砂、壳型壳芯;半下芯工艺是指黏土砂自带砂胎加芯(芯的种类比较多)工艺;下芯生产工艺有手工制芯或手工制芯并人工挖空、热芯盒制芯并人工挖空,以上工艺不同地区均有采用。

汤阴县华兴机械制造有限公司生产轮边减速器壳,提供样品及小批量生产时,采用了简单机械黏土砂造型配以手工呋喃自硬树脂砂芯的工艺,批量生产时采用了Z148造型生产线造型配以手工呋喃自硬挖空砂芯的工艺,铸造工艺特点在于上压边浇注系统和芯底带冷铁相结合保证产品内在质量。

2 工艺对比分析

随着长时间生产造成造型线砂系统的不平衡、由于呋喃树脂砂芯混入造成型砂质量的恶化,产品质量下降、废品率偏高。加上产品工艺的确定和市场需求的增加,生产难以满足市场需求,造成严重的供需矛盾。

针对以上问题,解决的方法有多种,综合多种因素,经对比分析,公司决定从制芯工艺着手,以制芯机械化、轻量化为技术改进目标,进行了一系列设计开发工作。公司根据产品的质量要求、产品的结构特点、产品的生产纲领,先后尝试过热芯盒壳芯工艺、芯嵌冷铁热芯盒壳芯工艺、冷芯盒制芯工艺、芯嵌冷铁冷芯盒制芯工艺、芯嵌冷铁加中抽空冷芯盒制芯工艺,同时充分考虑生产模式、工艺技术的经济实用性,最终试验成功并确定为芯嵌冷铁加中抽空冷芯盒制芯工艺,同时开发出了轮边减速器壳专用制芯装置。

3 制芯工艺

针对该轮边减速器壳产品,砂芯的设计是同模具造型外形设计保证铸造工艺、保证产品质量密不可分的一部分。

3.1 手工呋喃自硬砂芯嵌冷铁挖空制芯工艺

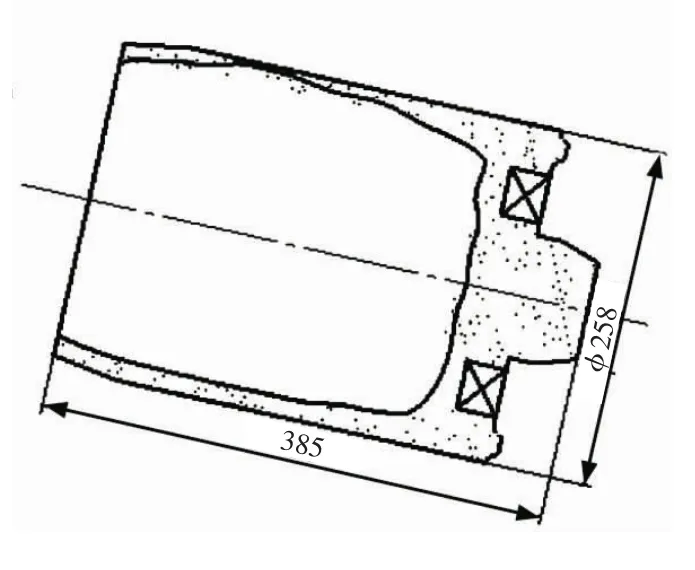

样品试制阶段,为及时迅速、小投入开发拿出样品,设计为手工呋喃自硬砂制芯工艺。随着试制经验的积累、样品试制过程中一些问题的解决,在小批量生产时改为手工呋喃自硬砂芯嵌冷铁挖空制芯工艺(图2所示),解决了产品局部缩孔缩松、芯砂用量大、由于芯子重引起的人工下芯平衡难以把握等问题。

图2 挖空制芯工艺

3.2 芯嵌冷铁热芯盒壳芯工艺

随着市场的认可,该轮边减速器壳随即进入大批量生产阶段。原来的手工呋喃自硬砂芯嵌冷铁挖空制芯工艺由于效率低下、砂芯紧实度不高、人工挖空壁厚不易控制(图2所示)、砂芯表面质量光洁度低等原因同造型生产出现不匹配的问题。针对这些问题,公司制芯尝试采用热芯盒壳芯工艺,选用Z9407型制芯机、酚醛树脂覆膜砂,机械翻转倒空成壳制芯。在试制过程中,主要围绕两方面展开工作,一个是为了保证产品内在质量,保持铸造工艺不变,该壳芯要求镶嵌冷铁;另一个是确定覆膜砂的性能并做经济性分析。

3.2.1 镶嵌冷铁试验

保证产品内在质量,保持铸造工艺不变,该壳芯要求镶嵌冷铁。问题是射入模具型腔的覆膜砂受传导热固化,预置在模具型腔的冷铁若要嵌固在固化的壳芯中,冷铁必须经过加热才能够实现。因此冷铁的加热方式、加热温度的确定与控制要同模具的加热温度相适应,还要考虑夹持放置冷铁时的温度下降带来的影响。实验过程中,冷铁的加热温度偏低时,包覆冷铁周围的覆膜砂固化慢,翻转制壳时冷铁会掉出模具,造成制芯失败;冷铁的加热温度偏高时,包覆冷铁周围的覆膜砂固化快并被冷铁灼热过烧,翻转制壳时冷铁同样会掉出模具;反复多次的试验得出:只有将冷铁的加热温度控制在合适的范围,翻转倒空制芯才会成功。

3.2.2 覆膜砂材料经济性分析

该产品热芯盒壳芯工艺制芯,一次射砂约在18 L,属于中等偏大热芯盒砂芯。试验中发现,该砂芯成型一次射砂约18 L,翻转倒空倒出未固化的覆膜砂约12 L,约有2/3的砂子在参与物料的流转,浪费了人力和物力;更进一步的发现,未固化的参与流转的砂子随着后续的流转,其覆膜砂性能会显著下降,砂芯倒空后分成内外两层,内层呈湿粘状,加上该砂芯为典型的圆、直状,没有凹台或筋板的牵连,在翻转和重力下,沿固化的外壁慢慢脱落,造成壳芯报废(图3所示)。经同覆膜砂厂家共同探究其原因是由于随着一次次的参与射砂、固化,流转的覆膜砂中树脂等成分减少造成的,解决问题一个办法是未固化的参与流转的砂子占到一定比例后,收集并运至覆膜砂厂家再生,由于占比例太大,此方案难以维系;另一办法就是调整覆膜砂成分与性能,显著提高新覆膜砂的性能,降低参与流转性能下降覆膜砂的比例,但这样以来覆膜砂的成本大大提高。通过工艺技术经济性分析,工艺成本超出接受能力,芯嵌冷铁热芯盒壳芯工艺没能推广应用开来。

图3 壳芯报废

3.3 芯嵌冷铁加中抽空冷芯盒制芯工艺

芯嵌冷铁热芯盒壳芯工艺推广应用难点在于:芯嵌冷铁的加热温度不易把握、翻转制壳成型率偏低,覆膜砂的成本太高难以接受,另外热芯盒工作时温度一般≥220℃,人工操作存在不便、热芯盒模具由于设计有加热部分,体积较大,带来生产中诸多不便。

该轮边减速器壳砂芯结构还是比较简单的,正因为此,提出冷芯盒制芯工艺时有认为不太合适且投入较大。结合以上的经验和教训,经考察调研,决定尝试该工艺。沿袭保证产品内在质量,保持铸造工艺不变,砂芯镶嵌冷铁的要求,该工艺选用自行设计的ZH9407H型(非标)制芯机、圣泉冷芯盒树脂,吹三乙胺气硬化。该工艺显著特点在于芯嵌冷铁加中抽空成壳。

3.3.1 芯嵌冷铁

冷芯盒制芯工艺相比热芯盒制芯工艺,没有了冷铁加热的工部,同时模具在常温下工作,下模添设有薄片状磁铁,起到固定冷铁的作用,设置冷铁操作方便,合模时冷铁不会偏移,利于铸件凝固时的补缩。经试验,采用冷芯盒制芯工艺,对于保证产品质量,在砂芯中设置冷铁是能够满足工艺要求的。

3.3.2 中抽空冷芯盒制芯工艺

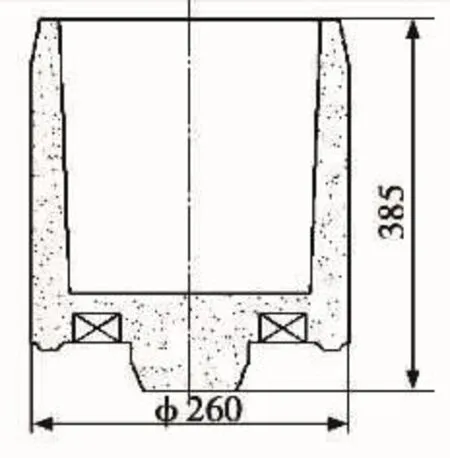

以上提到,该产品制芯机械化、轻量化是保证产品质量和平衡生产砂系统的主要措施。由热芯盒制芯工艺机械翻转制壳未成功得出启示,经济、稳定的得到壳芯可在模具设计上,依靠机械抽空实现。由于冷芯盒制芯工艺的明显特点,通过模具设计和改进ZH9407H制芯机,试验成功中抽空冷芯盒制芯工艺(图4所示),该工艺制作的壳芯比前两种工艺重量轻约30%,并且尺寸稳定,壁厚均匀,砂芯光洁度显著提高。同时几经改进,开发出轮边减速器壳专用制芯装置(图5所示),切实做到了该产品制芯机械化,实现了既定的技术改造目标。

3.3.3 轮边减速器壳专用制芯装置

冷芯盒制芯工艺,尤其中间带抽空,内外大面积接触的冷芯盒制芯工艺,其开模和抽模力比起热芯盒要提高30%~50%,因此为了提高合模力、开模力和中抽模的力量,由原来的气动改为液压设计(图5所示);为了提高机器整体结构的刚性,由原来的“U”形立柱改进为框柱结构设计(图6所示)。另外针对该产品壳芯结构特点,设计了独特的上抽空机构(图7所示)和吹砂机构(图略)满足了吹砂成型、抽空制壳的需求。制出的砂芯如图8所示。

图4 中抽空冷芯盒制芯工艺

图5 轮边减速器壳专用制芯装置图

6 框柱结构设计

图7 上抽空机构

图8 砂芯

4 结论

从根据实际需求出发,充分考虑铸造工艺需求和产品生产批量,几经试验开发出该冷芯盒制芯工艺制芯装置,满足了镶嵌冷铁的铸造工艺要求,易于保证中抽空芯子的结构和尺寸精度,改善了作业条件,提高了生产效率,显著降低了生产成本。

1)目前,轮边减速器壳及类似结构的产品,在我国铸造企业使用手工造型的方法非常普遍,造型机械化程度偏低。轮边减速器壳专用制芯装置的采用使用,很大程度上提高了产品质量和劳动效率,具有显著的社会效益;

2)芯嵌冷铁加中抽空冷芯盒制芯工艺和轮边减速器壳制芯装置的采用,由于镶嵌冷铁:保证铸件内在质量,同浇注系统一道,解决缩孔缩松、材料致密度低的问题;由于有中抽空:充分节约制芯用材料,降低成本;同时方便下芯和芯子的搬卸运输,一举多得。其使铸件的废品率由原来的15%降低到现在不超4%;工人的劳动环境有了大幅度的改善,具有明显的经济效益;

3)该装置操控方便,符合国家以人为本的绿色作业环境,有效改善工人的生产条件和作业条件,深受车间和工人的欢迎,具有很好的推广应用价值;

4)该制芯装置同静压铸造生产线匹配,由于制芯实现了机械化作业,生产效率显著提高;实现了轻量化,有效平衡了铸造生产工部配置矛盾,针对性解决了其制芯机械化实现困难、劳动强度大、生产效率低的问题。显著降低了生产线管理成本和协调难度。

[1]胡群芳.现代铸造厂的建设与铸造行业的技术进步[J].铸造设备与工艺,2010(1):1-9.

[2]刘屹,杨春霞,王国强,等.冷芯盒设备问题产生废芯原因分析及解决措施[J].铸造设备与工艺,2010(1):36-38.

[3]刘小龙.我国铸造装备发展展望[J].铸造设备与工艺,2009(1):4-7.

[4]何芝梅,潘东杰,黄列群,等.轮毂类铸件覆砂铁型铸造工艺及设备[J].现代铸铁,2009,29(5):42-45.

[5]王益全.轮边减速器壳铸造工艺改进实践[J].川汽科技,2000(1):19-21.

[6]赵真学.采用均衡凝固技术解决轮边减速器壳的缩松缺陷[J].铸造技术,2001(2):10-12.

Development of Core-making Process for Production of Wheelhub Reductor

LIU Tian-ping,WANG Ai-li,WANG Jian

(Henan Huaxing Machinery co.,Ltd,Tangyin Henan 456174,China)

The Wheelhub reductor is barrel-like and with flange in design.It have characteristics of large ratio of height and diameter,thin wall and difficulty in the design of core-making process.Through considering the structure features,the requirement of the casting process and the production lot,the cold box core-making process of inlaid chill together with center evacuating was developed,the special cold-box core making machine for the Wheelhub reductor shell was prepared,which realized the mechanization of core-making,solved the unbalance problem of sand system in the static-pressure casting production line,met the requirements of mass production.

wheelhub reductor,barrel-like structure with flange,handcrafted core-making,hot box core-making,cold box coremaking

TG242.7

A

1674-6694(2010)06-0018-03

2010-11-17

刘天平(1976-),男,河南汤阴县人,工学学士,工程师。