镁合金熔模精密铸造技术研究现状

2010-11-02陈咏华

陈咏华

(青海大学机械系,青海西宁810016)

·综述·

镁合金熔模精密铸造技术研究现状

陈咏华

(青海大学机械系,青海西宁810016)

概述了镁合金材料的基本特性及性能、镁合金的分类,介绍了镁合金的成形工艺研究现状,着重对镁合金熔模精密铸造技术进行了论述,对其存在的问题进行了讨论,并展望了其发展前景。

镁合金;成形技术;熔模精密铸造

进入21世纪,随着人类文明的快速进步,金属材料的消耗量急剧上升,金属矿产资源逐渐趋于枯竭。20世纪中叶的能源危机使轻质结构材料得到了持续性的发展,其中铝和塑料每10年以大约0.4数量级的速度增长,但是镁作为一种轻质材料,由于没有充分发挥其性能潜力,其增长模式与铝存在显著差异。在很多传统金属矿产枯竭的今天,人们开始把目光转向镁,这必将加速镁合金材料的开发与应用。

镁合金是工业应用中最轻的结构金属,其密度为1.74 g/cm3,是铝的2/3,钢的1/4,具有比强度、比刚度高,导热性、导电性好,阻尼减震,电磁屏蔽,易于加工成形和容易回收等优点。由于镁合金具有一系列优越的性能,因而使它在手机、笔记本电脑、数码相机、摄像机、飞机、汽车、摩托车、自行车、军工产品、纺织、印刷、冶金化工和防腐等行业均获得了应用。同时,镁合金也存在容易氧化燃烧、耐蚀性差、常温力学性能差、高温强度及蠕变性能低等缺点,大大限制了镁合金的发展和应用[1]。

镁合金多用作结构件,而作为结构应用的最大用途是铸件,因此镁合金的铸造水平成为其应用的关键。铸件的质量、性能取决于成型工艺以及合金成分,研究开发新型的铸造技术和各种合金元素的作用是提高镁合金材料性能、扩大其在各个领域应用的必由之路[2]。

1 镁合金的分类

一般镁合金的分类依据有合金的化学成分、成形工艺和合金中是否含锆。

按照化学成分通常将镁合金分为二元、三元及多组元系合金。二元系如Mg-Al,Mg-Zn,Mg-Mn,Mg-Zr等;三元系如Mg-Al-Mn,Mg-Al-Si等;多组元系如Mg-Th-Zn-Zr,Mg-Ag-Th-RE-Zr等。

按照成形工艺,镁合金可分为铸造镁合金和变形镁合金,两者在成分、组织性能上存在着很大差异,铸造镁合金比变形镁合金的应用要广泛的多。

根据是否含锆,镁合金可分为含锆和无锆两大类。最常见的含锆合金系是Mg-Zn-Zr,Mg-RE-Zr,Mg-Th-Zr,Mg-Ag-Zr系。不含锆的镁合金有Mg-Al,Mg-Mn和Mg-Zn系。锆在镁合金中的主要作用就是细化镁合金晶粒。

2 镁合金成形技术及国内外发展动态

铸造和塑性成形是目前镁合金主要成形方法。镁合金铸造成形方法包括砂型铸造、金属型铸造、熔模铸造、消失模铸造和压铸等在内的多种工艺。其中压铸是最成熟、应用最广的技术。目前,90%以上的镁合金产品是压铸成形的。

镁合金塑性成形是通过在300℃~500℃温度范围内挤压、轧制、锻造的方法固态成形。可生产尺寸多样的板、棒、管、型材及锻件产品。由于变形加工消除了铸造组织缺陷及细化了晶粒,并且可以通过热处理工艺的应用,使变形镁合金具有更高的强度、更好的延展性和更好的力学性能,从而满足更多结构件的需要。

另外,镁合金的半固态成形作为一种新型铸造技术也得到了广泛的研究与应用。

3 镁合金熔模铸造

熔模精密铸造(Investment Casting)是用可熔(溶)性一次模和型芯使铸件成形的铸造方法,又称失蜡铸造(Lost Wax Casting)。熔模铸造所生产的铸件精密,复杂,接近于零件最后的形状,可不经加工直接使用或只经很少加工后使用,是一种近净成形工艺[3]。采用熔模铸造法生产铸件时具有不需取模、无型芯和无分型面等特点,因而其铸件的尺寸精度和表面粗糙度接近于熔模精铸件。此外,熔模铸造为铸件结构设计提供了充分的自由度,原来多个零件组装的构件,可以通过分片制型后黏合成一体实现整体浇注,因此可以经济地生产许多复杂零件。

3.1 熔模铸造工艺过程、特点和应用

与其他铸造方法和零件成形方法相比较,熔模铸造工艺有下列特点:使用易熔模,不用开箱启模;采用液体涂料制壳,形壳能很好的复制熔模;热壳浇注,金属液能很好的复制型壳。因此,熔模铸造所生产的铸件尺寸精度可达CT4~CT6级,压制熔模时,采用型腔表面光洁度高的压型,因此,熔模的表面光洁度也比较高。此外,型壳由耐高温的特殊粘结剂和耐火材料配制成的耐火涂料涂挂在熔模上而制成,与熔融金属直接接触的型腔内表面粗糙度可达Ra=0.8 μm~3.2 μm;可以铸造形状十分复杂的铸件,特别可以精密铸造高温合金铸件,如喷气式发动机的叶片,其流线型外廓与冷却用内腔,用机械加工工艺几乎无法形成,用熔模精密铸造工艺生产不仅可以做到批量生产,保证铸件的一致性,而且避免机械加工后残留刀纹的应力集中;铸件的壁厚和最小铸出孔可达0.5 mm,尺寸从几毫米至上千毫米,质量从1 g~1 000 kg的铸件;合金材料不受限制,碳素钢、不锈钢、合金钢、高温合金、铸铁、铝合金、铜合金、镁合金、钛合金等都可以用熔模铸造制成;生产灵活性高,适应性强,适用于大批量生产,也适用于小批、单件生产。

图1 熔模铸造工艺流程图

由于熔模铸件有着很高的尺寸精度和表面光洁度,可减少机械加工工作,只在零件要求较高的部位留少许加工余量即可,甚至某些铸件只留打磨、抛光余量,不必机械加工即可使用。由此,采用熔模精密铸造方法可大量节省机床设备和加工工时,大幅度节约金属原材料。

3.2 熔模铸造发展

熔模铸造在20世纪30年代末被用于航空涡轮增压器生产,并得到迅速发展。半个多世纪以来,熔模铸造一直保持着较快的发展速度。新材料、新工艺、新技术的发展促进熔模铸造的发展,如水溶型芯、陶瓷型芯、金属材料进步、大型铸件铸造技术、钛合金精铸、定向凝固和单晶铸造、过滤净化、热等静压、快速成形、计算机在熔模铸造中的应用、机械化自动化等。随着技术发展,熔模铸造已能生产更大、更精、更薄、更强的产品[4]。

1)更大更薄的产品

熔模铸造即可生产小型铸件,也能生产较大型铸件,最大轮廓可达1.8 m,最大铸件接近1 000 kg。

2)更精的产品

目前熔模铸件除能达到高的尺寸公差外,还能达到较高的形位公差。铸件表面粗糙度可达Ra 0.8 μm。

3)更强的产品

铸造材料的改进和工艺技术的进步使铸件的力学性能越来越好。

3.3 发展镁合金熔模铸造的意义

镁合金具有较强的铸造工艺性,几乎所有的铸造方法都可以用来生产镁合金铸件。

但是目前镁合金铸件的生产主要采用压铸工艺,研究方向也主要集中在压铸技术上,而压铸在零件成形的复杂性方面具有局限,设备和工装、模具投入大。相比之下,熔模精密铸造是一种工艺灵活的近净形金属成形方法,铸件尺寸精度高,表面粗糙度高,能生产出形状复杂的精密铸件,如叶轮、空心叶片等。铸造壁厚可达0.5 mm,最小孔径1 mm以下,铸件轮廓尺寸可从几毫米到几米。既适用于大批量生产,也适用于小批量甚至单件生产。熔模铸造能适用于多种合金材料,在航空航天领域的钛合金生产中得到了成功应用。

在产品开发日益强调“个性化”的今天,小批量、多品种的柔性化生产成为机械加工领域的发展方向,而熔模精密铸造的工艺特点正是与之相适应的工艺方法。利用熔模精密铸造技术生产镁合金铸件的研究在国际上鲜有报道,是一块有待开拓的领域。针对这种情况,尽早针对镁合金熔模精密铸造工艺开展基础研究,能够更好地结合我国的原材料资源优势,促进我国金属材料成形综合实力的提高,对镁合金的进一步推广和树立我国在该领域的领先地位非常有利。

3.4 镁合金熔模铸造技术现状

熔模铸造已广泛应用于铝合金、钛合金甚至镍基超合金生产。在镁合金铸件的发展历程中,有些工件结构非常复杂,一些零部件壁厚非常薄,而且对表面粗糙度和尺寸公差要求很严格,这类工件很适合采用熔模铸造生产。表1是砂型铸造、熔模铸造用部分镁合金及化学成分。

目前,熔模铸造镁合金工艺通常采用干砂造型工艺和石膏型工艺。

镁与水的反应激烈,反应放出大量的热,同时反应放出的氢与氧迅速反应及液态的水受热迅速汽化而发生猛烈爆炸,引起镁液的剧烈飞溅。

采用干砂避免普通型砂由于水分引起的镁合金燃烧。

表1 砂型、熔模铸造镁合金的化学成分[5](质量分数,%)

另外,镁合金的收缩率是铝的1.2倍,热裂倾向较大,干砂退让性好,可有效控制镁合金的开裂。

采用石膏型熔模铸造镁合金可有效进行防燃处理。用石膏型配方制备铸型,用石蜡-硬脂酸低温模料制备熔模,铸型脱蜡焙烧后,气体保护浇注镁合金。保护气氛主要起防燃作用,防燃作用有三个方面:a)驱除型腔中的空气;b)覆盖金属液体表面,将金属液与空气隔离;c)气体与镁液反应形成保护膜。

在铸型中浇入适量硼酸。硼酸在浇注时可与镁形成致密膜和釉质保护膜。

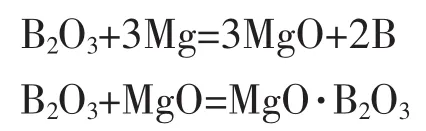

硼酸受热脱水,变为硼酐,故硼酸与镁液反应为:

还原出的硼即与镁液反应而生成致密的Mg3B2膜,后一反应生成的MgO·B2O3也能在镁液表面形成致密的釉质保护膜。

3.5 镁合金熔模铸造技术需解决的关键问题

1)开发适用于镁合金熔模精密铸造用型壳材料。

获得适合于镁合金浇注的型壳是镁合金精密铸造的基础。针对镁合金物化特性,选择与镁合金熔液相互接触时性质稳定并具备熔体保护作用的耐火材料和黏结剂,避免镁液在凝固过程中的烧蚀。

2)充分研究型壳性能对镁合金表面质量和充型的影响。

研究利用选定的型壳浇注时,镁合金熔液的充型特性,研究形壳性能与铸件浇不足、卷气、卷渣等缺陷的规律,从而指导型壳设计。

3)型壳材料和工艺对镁合金充型、界面反应及冷却后脱壳性能的影响机理研究。

4)制定适合于熔模精密铸造镁合金熔液保护方法。

镁合金熔液在大气条件下容易出现氧化燃烧的现象,这也是镁合金熔模铸造应用较少的主要原因。因此掌握在精密铸造工艺下进行镁合金浇注时的熔液保护问题非常重要。应主要从研究镁合金氧化的机理入手,寻找适合熔模铸造工艺的熔体保护手段和装备的基本原理,同时研究镁合金精密铸造浇注系统的设计特点及浇注操作的注意事项等。

5)镁合金熔模铸件的组织、性能特点。

熔模精密铸造过程中采用不同的型壳体系,或浇注前对型壳的焙烧工艺不同,则镁合金的冷却过程也不相同,得到的铸件组织也不同。因此研究镁合金熔模铸造铸件的组织形态和性能指标对于推广镁合金精密铸件在工业领域的使用具有现实指导意义。

6)进行适于熔模铸造用阻燃镁合金的研制与开发。

解决镁合金在熔炼和浇注过程中的氧化和燃烧问题的方法通常有两种,即熔剂保护法和气体保护法。熔剂保护通过将低熔点卤盐(氯化镁、氯化钠、氯化钾等)混合物覆盖在镁合金液表面,阻止镁与空气的接触,保护镁合金不氧化燃烧。但由于熔剂很难与镁熔体完全分离导致在熔体中形成熔剂夹杂,会大幅降低镁合金的耐腐蚀性和力学性能,而熔剂保护最大的缺点是反应过程中产生有害气体严重污染环境并对人体健康造成危害。

气体保护法通过在合金液上密封一层惰性气体(如Ar)或使镁液表面生成保护性氧化膜(如SO2、SF6)的气体来阻燃,但这种方法会带来严重的环境问题。

通过向镁合金中添加合金元素,使其在熔炼过程中自动生成保护性氧化膜,阻止镁合金的氧化燃烧。合金化阻燃方法简单,能大幅降低设备及工艺的复杂程度,不会产生严重环境污染。因此,研制开发具备较高力学性能的适于熔模铸造用的阻燃镁合金,对于熔模铸造镁合金工艺的工业应用有重大意义。

4 结论

中国是镁资源大国、生产大国、出口大国,菱镁矿储量居世界首位,约31.45亿t,占全球储量的60%,矿石品味超过40%[6]。目前,国际公认的具有最大镁资源矿藏量的前八名国家分别是澳大利亚、中国、波兰、俄罗斯、美国、印度、希腊和加拿大。目前,我国已占全球镁生产能力的3/4,产量的2/3[7],但镁合金应用开发严重滞后,80%以上作为初级原料低价出口。与发达国家相比,我国镁合金的加工成形技术有很大差距,随着镁合金应用需求的增加,研究具有高效、节能、低成本、短流程的成形技术,具有重要意义。熔模精密铸造成形技术是很有有应用前景的镁合金成形技术。

[1]王渠东,丁文江.镁合金及其成形技术的国内外动态与发展[J].世界科技研究与发展—材料科学,2004,26(3):39-45.

[2]陈亚军,黄天佑.镁合金应用现状及铸造技术研究进展[J].铜业工程,2005,(1):45-49.

[3]姜不居主编.特种铸造[M].北京:中国水利水电出版社,2005.

[4]姜不居主编.熔模精密铸造[M].北京:机械工业出版社,2005.

[5]陈振华.镁合金[M].北京:化学工业出版社,2004.

[6]Cahn R W著.非铁R U合金的结构与性能[M].道云译.北京:科学出版社,1999.

[7]丁文江.镁合金科学与技术[M].北京:科学出版社,2007.

Research Status on Magnesium Alloy Investment Casting Techniques

CHEN Yong-hua

(Department of Mechanical,Qinghai University,Xining Qinghai 810016,China)

The paper reviews the property of magnesium alloys and its characteristic,the type of magnesium alloys.The present situation of the formation technology of magnesium alloys was summarized.Investment casting techniques of magnesium alloy and its present question were discussed,the development of the investment casting techniques of magnesium alloy was presented.

magnesium alloy,forming technology,investment casting

TG249

A

1674-6694(2010)06-0047-04

2010-10-12

陈咏华(1977-),男,在读硕士研究生,讲师,主要从事熔模精密铸造技术研究。