重型灰铸铁工作台的铸造工艺

2010-11-02蒋明超

蒋明超

(黑龙江省齐齐哈尔市第一机床厂,黑龙江齐齐哈尔161000)

·铸造工艺·

重型灰铸铁工作台的铸造工艺

蒋明超

(黑龙江省齐齐哈尔市第一机床厂,黑龙江齐齐哈尔161000)

随着近些年来机床行业的快速发展,超重型高精度立式机床的生产成为我公司的主要产品结构。工作台作为立式车床的主要零件,对导轨及工作台面的质量要求严格,不得有缩松、缩孔、密度差等铸造缺陷,针对这种情况,在生产中采取了高温出炉,低温浇注,多次补浇,同时结合随流孕育和瞬时孕育,以起到加强孕育效果,减少孕育衰退,从而获得了组织致密,质量符合要求的铸件。

工作台;缩松;缩孔;高温出炉;低温浇注;孕育

重型灰铸铁机床工作台总质量达240 t,分别由直径为5 000 mm及两个直径为11 000 mm的半圆环把合在一起,几何尺寸要求非常严格。

公司目前的熔炼设备1台20 t中频感应电炉,1台20 t保温炉。1台8 t冲天炉。最大出铁量为115 t。考虑到熔炼设备的限制及生产时没有合适的工装,在采取地坑组芯造型时,严格控制轮廓尺寸。在熔炼过程由于受中倒包提温的限制,出铁时间及孕育时间比较长,所以孕育处理显得格外重要,特采用硅铁、硅钡孕育剂,分别进行随流孕育和瞬时孕育。以起到加强孕育效果,减少孕育衰退,从而获得组织致密的铸件。

1 浇注工艺

根据理论知识和长期生产经验,工作台类铸件常见的铸造缺陷主要有缩孔、缩松、导轨面密度差,铸件型腔易粘砂等。针对这些问题制定了相应的铸造工艺。

1.1 浇注位置的确定

按照重要面放在底部或侧面的原则,结合此件的结构特点将工作台的台面置于铸型的底面。

1.2 浇注系统引入位置及尺寸的确定

浇注系统按半封闭式设计,即A直∶A横A内=1.5∶2∶1,浇注系统横浇道截面大,金属液在横浇道中流速减小,有利于稳定充型且挡脏效果较好,同时防止内浇道对型壁或型腔,砂芯冲砂,内浇道在筋板处引入。金属液进入型腔是分层,自下而上进行的,直浇道不能封闭,内浇道分散分层引入,金属液冲击力小,充型平稳,且高温金属液在型腔的上部有利于补缩排气。

1.3 浇注系统尺寸的确定

1)浇注时间的确定

式中:t——浇注时间,s;

S2——壁厚系数;

GL——型内金属液总质量,kg;

2)浇注系统横截面积的确定[2]

式中:A阻内——阻流截面面积,cm2;

GL——流经A阻截面积的金属液质量,kg;

k——浇注比速,kg/(cm2·s)

μ——流量损耗系数

HP——平均静压头高度,cm。

设计内浇道32道,截面尺寸为32个φ40 mm,内浇道实际总截面积为∑A内=402 cm2

3)横浇道、直浇道截面积的计算

设计∑A横=∑A内×2/1=804 cm2

横浇道采取3个横浇道,单个横浇道截面积为93.5 cm2,其实际截面积∑A横=748 cm2

直浇道采取8个直径为φ90 mm.直浇道单个截面积为63.6 cm2实际截面积为∑A直=512 cm2。

4)实际浇道截面积比

A直∶A横∶A内=1.3∶1.9∶1

根据预算,横浇道能够充满,有利于排气和挡渣。

2 补缩系统的设计

1)灰铸铁的补缩以浇注系统后补缩及灰铸铁的石墨化膨胀自补缩为基础,同时考虑到铸件本身的结构特点,合金成分,冷却条件等因素,不能满足后补缩及自补缩时,增加冒口,帮助补缩,冒口位置按避免铸件热节处摆放。

2)工作台导轨面在分箱面上部,为有利于铸件的凝固及补缩,采取在厚大导轨面上摆放石墨冷铁进行激冷,石墨冷铁在使用前要烘干,确保冷铁不因吸潮产生气体,对铸件产生侵蚀性气孔,同时对每个砂芯摆放尼龙绳,以保证出气道通畅。

3)按分段比例法设计冒口。根据铸件的结构特征,按疏密、厚薄、大小对铸件结构划分。铸件结构稀疏的界定按质量周界商Qm>20 kg/cm3时为稀疏体,经计算得Qm=G/Mc3=30 kg/cm3。铸件结构厚薄的界定按凝固模数Mc=0.4 cm~1.0 cm时为中等厚壁。经计算得铸件模数Mc=V/S=0.75 cm。铸件大小的界定按铸件的质量>5 000 kg为大件,本件质量为92 t。

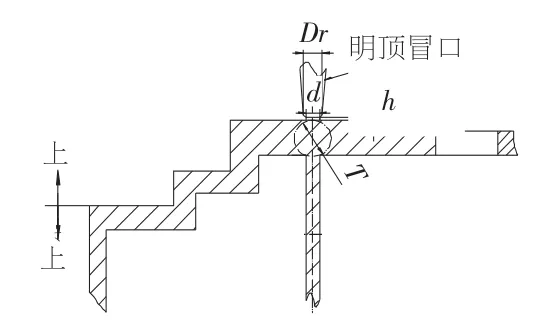

4)分段比例法计算冒口直径和高度依据图1。

铸件平均壁厚δc取T=105 mm,

冒口直径DR=(0.6~10)δc=100 cm,

昌口高度HR=(1.5~2.0)DR=200 mm。

5)按牌号及热节圆直径确定冒口颈:HT300冒口颈d=0.6 mm T=60 mm。

图1 铸件工艺图

3 合型力及压箱

经计算需合型力的为280 t,所以加380 t压铁压箱。

4 熔炼要求

1)对化学成分的要求。铸件的化学成分对铸件质量影响非常大。工作台类铸件导轨面要求有好的强度、硬度,同时组织要求致密,不能有缩松,气孔等铸造缺陷。

表1 炉料配比(质量分数/%)

2)对原材料的要求:一般尽量选用优质的炉料,同时采用增碳剂调整含碳量,进而加大废钢的加入量达到50%,生铁控制在30%以下。从而提高铸件的力学性能及好的切削性能。

3)在熔炼过程中,要求铁水进行高温精炼,以提高金属液的纯净度。在1 500℃~1 510℃短时间精炼,以达到提高铸件的内在质量。

4)由于倒包提温的限制,出铁时间及孕育时间比较长,所以孕育处理显得格外重要,特采用硅铁、硅钡孕育剂,分别进行随流孕育和瞬时孕育。以起到加强孕育效果,减少孕育衰退,从而获得致密组织。

5)为防止冷隔,浇不足类铸造缺陷,浇注温度控制在1 340℃~1360℃。

5 结论

按上述工艺生产了6件重型工作台,铸件表面无缩孔、进渣、气孔等铸造缺陷,加工后无缩松。导轨密度达到技术要求,经实际生产验证了工艺的可行性。

[1]中国机械工程学会铸造分会,铸造手册铸造工艺卷[M].北京:机械工业出版社2003:199-217.

[2]程军.大型铸铁件凝固过程数值模拟[M].北京:清华大学出版社.

[3]李弘英.铸铁件凝固和致密度控制[M].北京:机械工业出版社.

Casting Process of Heavy Gray Iron Bench

JIANG Ming-chao

(Heilong jiang Province Qiqihaer The First Machine Tools Plant,Qiqihaer 161000,China)

With the rapid development of machine tool industry in recent years,the production of super-heavy and high-precision vertical machine becomes the main product in my company.As the main parts,the rail and the top surface of the bench is required to have hot shrinkage and density defects.By applying high temperature melting,low temperature pouring and after teeming times combined with stream inoculation and instant inoculation,the high quality castings with compact structure are produced.

bench,shrinkage,high temperature melting,low temperature pouring,inoculation

TG251

A

1674-6694(2010)06-0025-02

2010-11-04

蒋明超(1983-),男,黑龙江齐齐哈尔人,助理工程师,主要从事大型灰铸铁件的铸造技术工作。