电刷镀In/Ni组合镀层的真空摩擦学性能研究

2010-10-18马国政徐滨士王海斗叶铸玉

马国政,徐滨士,王海斗,刘 勇,叶铸玉

(1装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072;2哈尔滨工业大学材料科学与工程学院空间材料与环境工程实验室,哈尔滨150001)

电刷镀In/Ni组合镀层的真空摩擦学性能研究

马国政1,徐滨士1,王海斗1,刘 勇2,叶铸玉2

(1装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072;2哈尔滨工业大学材料科学与工程学院空间材料与环境工程实验室,哈尔滨150001)

采用电刷镀技术在中碳钢表面制备厚度约为10μm的In/Ni组合镀层。研究高真空环境下In/Ni组合镀层的减摩润滑机理和微观损伤过程,并考察不同滑动速率和法向载荷对其真空摩擦学性能的影响。结果表明:在高真空环境下,该组合镀层具有明显的减摩和抗黏附磨损性能;镀层的摩擦因数随着滑动速率和法向载荷的增大而减小;磨损率随着载荷的增加而增大,但不随滑动速率发生显著变化;该镀层在高真空下的磨损机制主要为黏着磨损和擦伤磨损。

电刷镀;In/Ni组合镀层;真空环境;摩擦磨损

稀有金属铟具有独特的物理和化学性能,被广泛应用于医药卫生、国防军事、航空航天、核工业和现代信息产业等高科技领域,美、日等世界需铟大国都已将铟列为国家战略储备物资,目前铟的主要用途为生产铟锡氧化物靶材,作为低熔点合金焊料和半导体化合物等[1-4]。铟的质地极软,可塑性和延展性较好,具有优良的润滑、抗咬合和减磨性能,被用作缝隙填充材料和精密配合面的固体润滑材料已经有很长的历史[5,6]。

据文献报道[7,8],用电刷镀技术在摩擦表面或啮合表面上刷镀数微米的铟镀层或含铟组合镀层时,不仅可以降低摩擦因数,而且可以有效地减轻黏着磨损的程度,该技术被广泛地用于修复磨损破坏的内燃机车轴瓦、机床轴颈、高速泵轴承等精密配合摩擦件表面,并已取得了重大的经济效益和社会效果,可是有关含铟镀层在真空环境中的摩擦学性能的研究却很少。本工作利用电刷镀技术制备了In/Ni组合镀层,考察了高真空环境中In/Ni组合镀层的摩擦磨损性能随法向载荷、滑动距离和滑动速率的变化规律和机理,这对将电刷镀技术和稀有金属铟的应用范围拓宽到宇航和真空环境工况具有一定的参照意义。

1 实验方法与过程

试样材料为<50.0mm×8mm的中碳钢圆盘,硬度HRC为55,表面抛光至粗糙度Ra=0.4μm。先对试样按照常规的电刷镀工艺进行电净、活化等处理。在处理表面刷镀特殊镍作为过渡层,层厚为4μm,镀后用晶相细砂纸打磨,以改善镀层质量,在特镍过渡层上再镀厚度为6μm的铟,形成In/Ni组合镀层。其中控制镀层厚度的方法很多,因本实验所用刷镀电源具有实时显示所耗电量的功能,故采用计算在一定面积上施镀一定厚度的特定镀层所需电量Q的方法来控制镀层厚度(Q=δ×C×S×K,单位A·h。其中δ为镀层厚度(μm);C为耗电系数(A·h·dm-2· μm-1);S为被镀面积(dm2);K为损耗系数,取1.2)。在刷镀软金属铟时,为避免划伤镀层,用棉花软包套包裹石墨阳极,在保证良好接触的前提下,镀笔压下力要尽量小。

摩擦磨损试验在УТИ21000型球2盘式真空摩擦磨损试验机上进行,实验时钢球保持静止而盘试样作水平匀速转动,法向载荷P通过钢球施加至下试样表面,摩擦力由测力计来测量。上试样球为<9.525mm的9Cr18钢球,平均硬度HRC为58,表面粗糙度Ra=0.32μm。实验在1×10-5Pa的真空环境下进行,每组实验时间均为1000s。测定摩擦学性能随速度变化时,固定载荷为4N,速度变量分别为0.1,0.2,0.4, 018m/s;测定载荷对摩擦学性能的影响时,固定速度为0.2m/s,载荷分别为3,4,5,6N。

采用精度为10-5g的Sartorius MC210S型电子天平称量磨损前后盘试样的质量变化,并以此推算出镀层的磨损率W(mg·km-1);采用Philips Quanta 200型扫描电镜(SEM)分析组合镀层表面和各种磨损面的形貌;用X2350A型X射线应力仪测定组合镀层表面的残余应力。

各类实验结果均为三次实验数据的平均值。

2 结果与分析

2.1 镀层表面形貌与应力分布

图1为In/Ni镀层表面形貌,镀层由平均直径约为2μm的颗粒状微凸体组成,有一定的空隙率,镀层表面宏观上平整、光滑,从肉眼看像绒布一样没有反光性,无较大的气孔、结瘤、无局部组织粗大和发毛现象。因工艺特点所致,电沉积过程中的不平衡结晶产生的内应力严重制约着电刷镀层的性能,而本研究中通过选择合理的工艺规范和镀层组合方式使得镀层的残余应力较小,X射线应力仪检测结果表明,镀层表面残余应力值为-16.4M Pa,较小的压应力使得镀层不易分层和开裂。

图1 In/Ni镀层表面形貌Fig.1 The surfacemorphology of the In/Ni coating

2.2 镀层与基体摩擦学性能对比

图2为原始基体与In/Ni组合镀层在滑动速率为0.2m/s、载荷为4N、1×10-5Pa的高真空环境中摩擦因数随时间的变化曲线图。从摩擦开始到130s前,基体的摩擦因数较In/Ni组合镀层小,但100s后迅速上升,到180s左右达到极大值0.58,而后随着摩擦的继续进行,摩擦因数在0.45~0.65之间震荡上升;In/Ni组合镀层的摩擦因数变化呈现出明显的“启动—跑和—稳定磨损”三个阶段特征,启动摩擦因数也较小,但在摩擦开始的10s内上升较快,随后平稳上升,到100s时达到最大值0.34,而后较快下降,至200s左右渡过跑和阶段进入平稳运行期,在实验时间范围内,摩擦因数低而稳定,一直维持在0.18左右。

图2 摩擦因数随时间变化曲线Fig.2 Variation of friction coefficient w ith sliding time

图3为In/Ni组合镀层与基体试样磨痕形貌照片,前者磨损较为轻微,只是在滑动方向上产生了由塑性变形即犁沟和微切削引起的损伤,但表层的完整性没有受到破坏,磨痕表面较为光滑、平整,而经历同等条件的摩擦磨损后,基体试样表面产生了严重的磨损,磨痕表面凹凸不平,既有由于大块材料疲劳剥落产生的表面凹坑,又有因黏着和塑性变形产生的划痕和材料堆积。

图3 磨痕形貌照片 (a)镀层;(b)基体Fig.3 Worn mo rphologies of the coating(a)and the substrate(b)

分析认为,即便在高真空环境下摩擦副表面仍然存在各种吸附膜、氧化膜。实验刚开始时摩擦发生在各种表面膜之间,因此无论是基体还是In/Ni组合镀层的摩擦因数都较小,而基体试样摩擦因数更小,这是因为:一方面,常温下金属铟不易被氧化而只能形成极薄的氧化膜;另一方面,铟的硬度极低,不能给表层有效的支撑而使表面膜不能很好地发挥作用。在真空环境中表面膜破裂后难以再生,随着摩擦的进行洁净新鲜的金属表面不断露出并直接接触,产生强烈的黏着效应,导致摩擦因数增大。从图3磨痕形貌照片也可以看出,摩擦表面出现了严重的黏着和材料转移。随着硬质粗糙峰逐渐被磨平和对软表面犁削作用的加剧,摩擦界面的实际接触面积将不断增大,加之真空环境中无空气的扩散对流来带走摩擦界面的热量,接触界面的温度将不断升高,材料塑性流动能力逐渐增强,软质材料将向对磨面发生转移。而材料的塑性流动和转移对原始基体和In/Ni组合镀层将产生不同的作用,软金属铟硬度和熔点极低,发生黏着的接触峰点强度较低,黏着结点的破坏发生在离界面不远的软金属表层内,软金属铟将不断地向摩擦对偶表面转移并形成连续的转移膜,这时摩擦副的接触转换成了“In/Ni镀层2In转移膜”之间的摩擦,从而摩擦因数降低并维持在一个较低的水平上;而对中碳钢基体表面来说,塑性变形和摩擦高温将加剧接触峰的黏着,而黏着结点的强度较高,在摩擦力的作用下黏着结点被剪切而产生滑动,随后的摩擦即是“黏着—剪切—黏着”交替发生的过程,摩擦界面的平稳性受到破坏,出现了摩擦因数的波动上升现象,同时因摩擦瞬现高温的持续时间非常短,迁移到对偶表面的黏着物将迅速硬化并发挥类似磨粒的作用,所以原始基体表面既出现了犁沟和擦伤留下的划痕又有磨粒的循环挤压应力作用产生的鳞片状剥落碎屑。

2.3 滑动速率对镀层摩擦学性能的影响

图4为载荷4N,1×10-5Pa的高真空环境下In/Ni组合镀层的摩擦因数和磨损量随滑动速率的变化情况。可以看出,在实验速率范围内,摩擦因数都处在较低水平,变化范围在0.15~0.27之间,随着滑动速率的增加,摩擦因数逐渐下降,在滑动速率小于0.2m/s时,摩擦因数下降较快,在0.2~0.8m/s之间时摩擦因数的下降比较平缓。

图4 不同滑动速率下镀层摩擦因数和磨损量变化曲线Fig.4 Variation of friction coefficient and wear lossw ith sliding velocity

滑动速率的增加对摩擦力的影响主要体现在界面温度升高上,在一定温度范围内界面温度提高有利于软金属In晶体重新取向,使更多易滑移面平行于摩擦表面从而降低摩擦因数,同时摩擦热产生的瞬时高温降低了接触峰点的剪切强度和黏着力,也使摩擦因数下降;此外,滑动速率的增加使粗糙峰接触点的相对静止接触时间缩短,黏附减弱。所以在速度较低时提高滑动速率的情况下摩擦因数下降较快,然而In的熔点本身较低,塑性变形和瞬现高温对材料的熔化和软化作用不能无限加大,当滑动速率较高时已不能再通过提高滑动速率来无限降低镀层的摩擦因数,随着滑动速率的进一步提高,摩擦因数逐渐趋于稳定。

由图4中磨损量变化曲线可知,随着滑动速率的增大,总磨损量逐渐增大,变化范围为0.42~11768mg,其中小于0.4m/s时磨损量随滑动速率线性增加,而在0.4~0.8m/s之间变化时磨损量增加很小。结合图5各种速率下磨痕形貌可知,随着滑动速率的增加磨损越来越严重,在滑动速率很低时(0.1m/ s)磨痕较规则平整,只能看到轻微的犁沟和划痕,而当滑动速率增加到0.8m/s时磨损面上已出现了明显的材料去除,表面既有面积较大的鳞剥坑又有许多小而深的麻点,可见不仅镀层完整性遭到了破坏,而且表面层在循环接触应力作用下产生了严重的疲劳磨损。

图5 不同滑动速率下的磨痕形貌(a)0.1m/s;(b)0.2m/s;(c)0.4m/s;(d)0.8m/sFig.5 Worn morphologies of coatings under different sliding velocities (a)0.1m/s;(b)0.2m/s;(c)0.4m/s;(d)0.8m/s

图6为磨损率(磨损量与滑动距离的比值)随滑动速率的变化,可见,和磨损量的变化不同,磨损率和滑动速率成非线性关系,尤其是小于0.4m/s时磨损率几乎不随滑动速率发生变化,而0.8m/s时磨损率反而较小。

分析认为,本实验的摩擦时间固定,磨损量的测定是在摩擦实验结束后进行的,滑动速率的不同导致了摩擦副相对运行距离的变化,磨损量随着运行距离的增大而不断增大,摩擦轨道上的镀层厚度逐渐减小,在速率较低时(0.4m/s之前)摩擦副相对运行总距离较短,镀层处于稳定磨损阶段,磨损量线性增加而磨损率不发生显著的变化,而速率较高(0.8m/s)时,运行距离急剧增大,镀层不断减薄,直至磨损后期镀层被磨穿,磨损发生在中碳钢基材和高硬度的上试样9Cr18钢球之间,故高速摩擦后期磨损量增加缓慢使得平均磨损率下降。

图6 磨损率与滑动速率关系Fig.6 Variation of w ear rate w ith sliding velocity

综上所述,随着滑动速率的提高,In/Ni组合镀层在真空中的摩擦因数降低而磨损率并未显著提高,所以该镀层用于太空活动部件的润滑时,适当提高滑动速率更有利于发挥其减摩润滑性能。

2.4 法向载荷对镀层摩擦学性能的影响

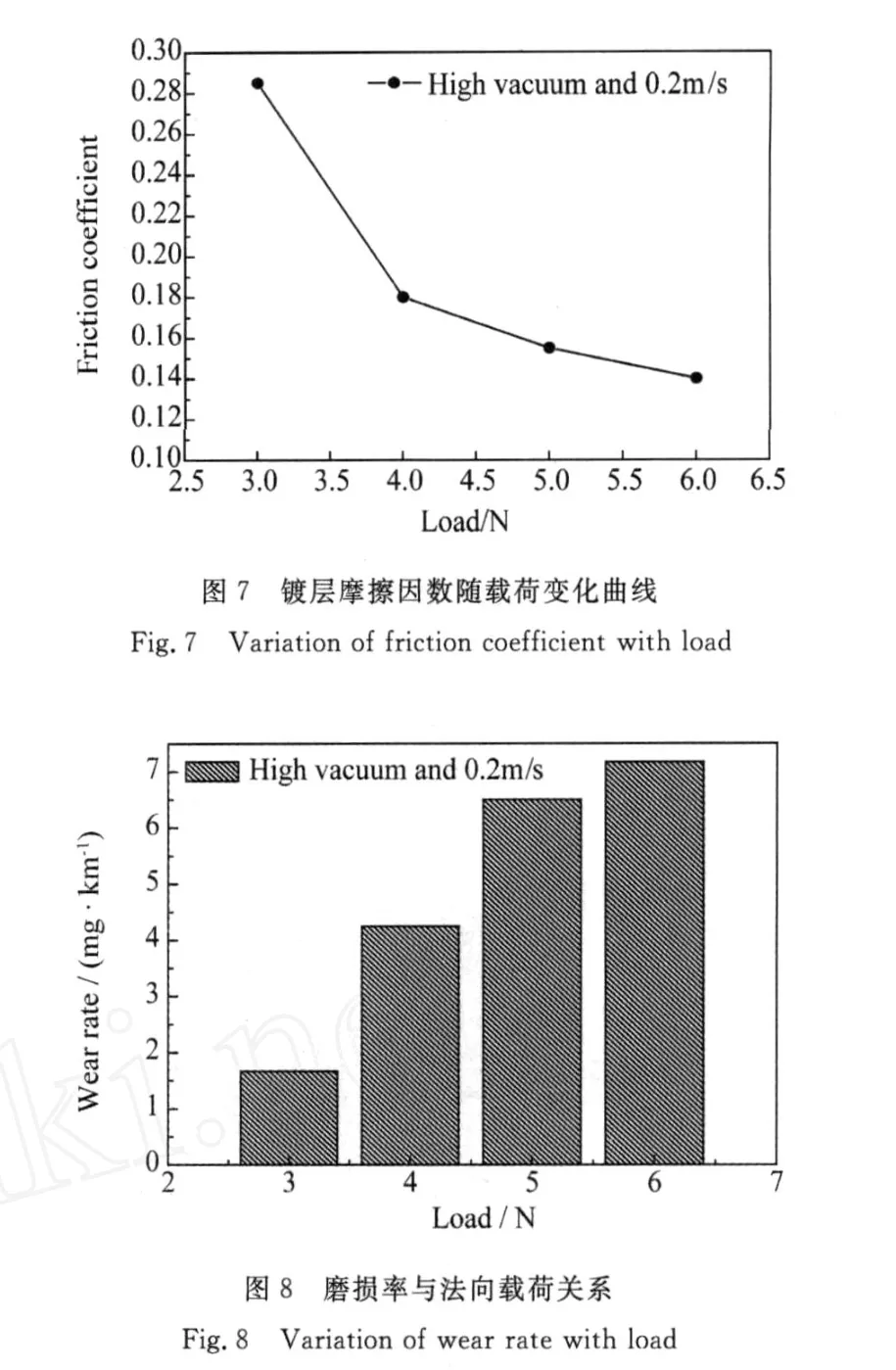

图7为0.2m/s,1×10-5Pa的高真空环境下In/ Ni组合镀层的摩擦因数随法向载荷的变化情况。可以看出,在实验载荷范围内,摩擦因数较小,变化范围为0.14~0.285,摩擦因数随载荷的增加而下降,尤其是载荷小于4N时,摩擦因数下降明显,而载荷在4~6N间变化时,摩擦因数下降平缓。这是因为载荷对摩擦因数的影响主要体现在摩擦界面的实际接触面积和变形状态上,In/Ni组合镀层表面仍然存在大量的微凸体,载荷较低时摩擦力和摩擦扭矩较大,因而摩擦因数较大,随着载荷的增加材料塑性流动加剧,材料转移量加大,In/Ni组合镀层被碾压推挤而削峰填谷的作用更加明显,大量的微凸体迅速平复,滑动产生在软金属内部,使摩擦因数迅速降低[8],此外,大的载荷必然伴随表面高温的出现,通过软化镀层减小剪切强度和降低黏着力而使摩擦因数进一步减小。

图8为磨损率随载荷的变化,可以看出,随着载荷的增大,磨损率逐渐增加,变化范围为1.667~71167mg·km-1,但载荷大于5N时,磨损率的增加明显减缓。

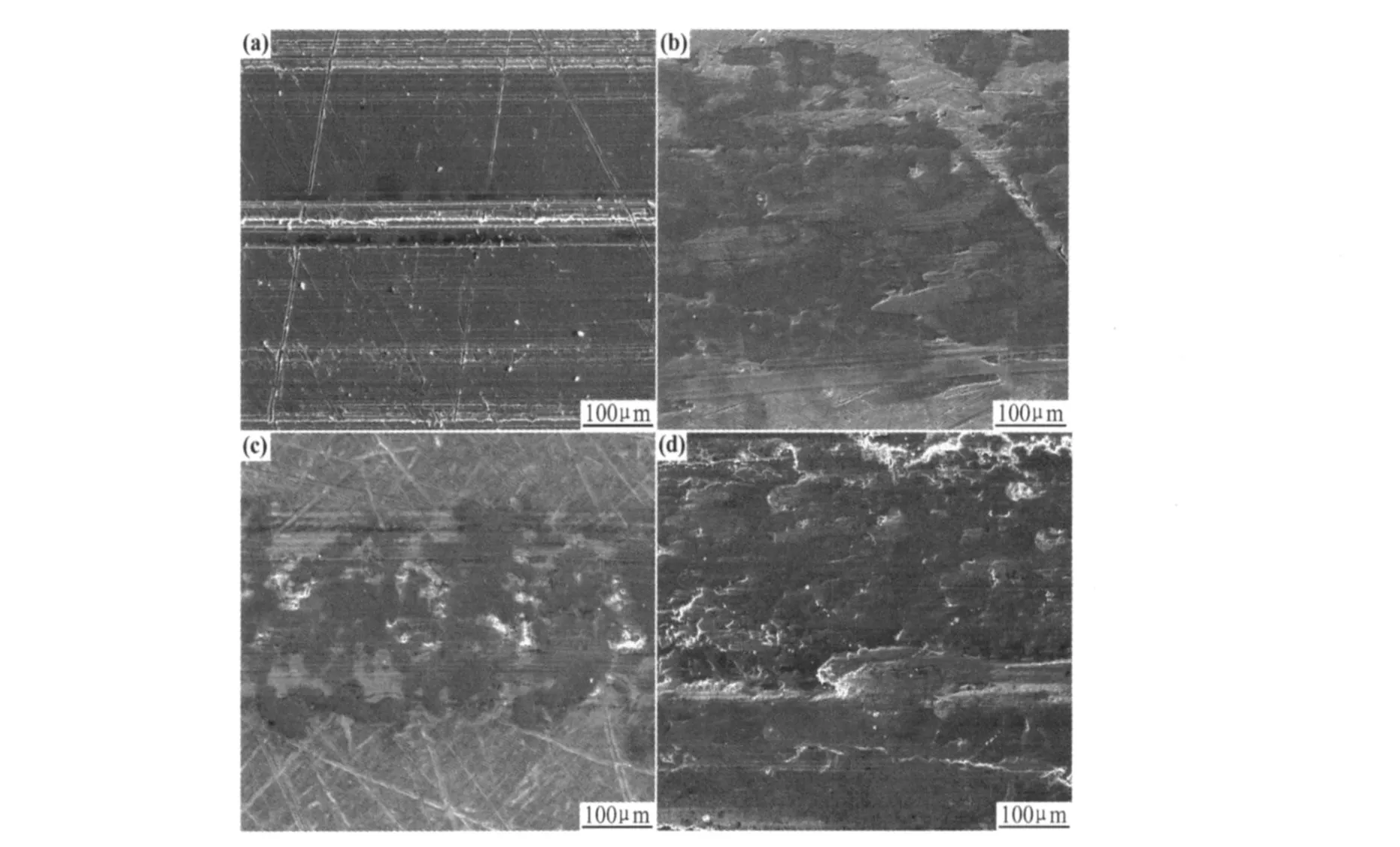

图9 不同法向载荷下磨痕形貌 (a)3N;(b)4N;(c)5N;(d)6NFig.9 Worn morphologies of coatings under different normal loads (a)3N;(b)4N;(c)5N;(d)6N

图9为各种载荷下的磨痕形貌照片。可以看出,载荷较低时磨损表面仅表现出沿滑动方向上形成的不同程度的划痕,磨痕中心因接触应力最大而划痕最深,随着载荷的增大,磨损加剧,载荷较大时磨损表面出现了大量的材料转移和表层材料的去除,当载荷增大到6N时磨痕表面出现了明显的疲劳剥落。这是因为摩擦表面处于弹塑性变形状态,载荷增大时上试样球对镀层的碾压和推挤作用增加,使得摩擦界面上材料的塑性流动加强,材料转移增多,同时大的载荷使摩擦表面的硬质点对软金属铟的刮擦和划痕作用加强。此外,较大的载荷作用也使得接触面承受更大的循环应力,表面层在反复的大变形下产生应变疲劳,并最终因应变疲劳而产生大量的鳞片状剥落碎屑。

可见,In/Ni组合镀层在真空环境中随载荷的提高摩擦因数降低但磨损率随之升高,故该镀层用在空间精密器械运动部件表面时需选择合适的载荷才能更好地发挥其优异的减摩抗磨性能。

3 结论

(1)运用电刷镀技术制备的厚约10μm的In/Ni组合镀层表面光洁平整,晶粒细小,组织均匀,镀层与基体结合良好。在真空环境下,该组合镀层能在摩擦副表面形成转移膜并持续地发挥优良的减摩润滑性能和抗黏附磨损性能。

(2)在高真空下,随着滑动速率的提高,In/Ni组合镀层摩擦因数逐渐下降,而磨损率不随滑动速率发生显著的变化。

(3)随着法向载荷的提高,In/Ni组合镀层在高真空下的摩擦因数逐渐降低,但磨损率随载荷的增加而加大。

(4)在高真空下,In/Ni组合镀层的磨损机制主要为黏着磨损和硬的粗糙峰对软表面的磨粒磨损,表面层的破坏形式为擦伤和鳞片状剥落。

[1] 何小虎,韦莉.铟锡氧化物及其应用[J].稀有金属与硬质合金, 2003,31(4):51-57.

[2] SH IGEYUKI SEKI,YU TA KE SAWADA,TOSH IKAZU N ISH IDE.Indium tin2oxide thin films p repared by dip2coating of indium[J].Thin Solid Films,2001,388:22-26.

[3] ANNETTE P RICHARD,DOREEN D EDWARDS.Subsolidus phase relations and crystal structuresof themixed2oxide phases in the In2O32WO3system[J].Journal of Solid State Chemistry, 2004,177:2740-2748.

[4] H IRIOSHIMORIKAWA,M IYA FUJITA.Crystallization and electrical p roperty change on the annealing of amorphous indium2 oxide and indium2tin2oxide thin film s[J].Thin Solid Film s,2000, 359:61-67.

[5] 卢建红,旷亚非.铅锡合金镀层的润滑减摩性能研究[J].材料保护,2007,40(9):12-13.

[6] 林春华,葛祥荣.电刷镀技术便览[M].北京:机械工业出版社, 1991.307.

[7] 温诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2008. 390.

[8] 徐进,朱旻昊,周仲荣,等.电刷镀铅2镍组合镀层微动磨损性能研究[J].中国表面工程,2002,(1):29-32.

Tribological Properties of Electric B rush Plating In/Ni Com bination Coating in Vacuum

MA Guo2zheng1,XU Bin2shi1,WANG Hai2dou1,L IU Yong2,YE Zhu2yu2

(1 National Key Labo rato ry fo r Remanufacturing,Academ y of A rmo red Fo rces Engineering,Beijing 100072,China;2 Space M aterials and Environment Engineering Lab,School of M aterials Science and Engineering, Harbin Institute of Technology,Harbin 150001,China)

A n In/Ni combination coating w ith the thickness of about 10μm w as p repared by electro2 brush p lating on the surface of medium carbon steel.Themechanism s of anti2friction and micro2dam2 age p rocessof the combination coating were studied.The influencesof sliding velocity and normal load on the tribological p roperties of the coating in high vacuum were investigated.The results showed that the com bination coating had good friction2reduction and adhesive w ear resistance p roperties;the friction coefficient decreased w ith the increased of sliding velocity and normal load;the wear rate in2 creased w ith the increased of load,but didn’t respond to sliding velocity remarkably.Abrasive wear and adhesive wear were the p redominant wear mechanism s of the coating in high vacuum.

electro2brush p lating;In/Ni combination coating;vacuum environment;friction and w ear

TH117.3

A

100124381(2010)1220066206

国家973计划资助项目(2007CB607601);北京自然基金资助项目(3072011)

2009211206;

2010208218

马国政(1985—),男,硕士研究生,主要研究方向为空间摩擦学,联系地址:北京市丰台区长辛店杜家坎21号装备再制造技术国防科技重点实验室(100072),E2mail:magz0929@163.com

王海斗(1969—),男,教授,联系地址:北京市丰台区长辛店杜家坎21号装备再制造技术国防科技重点实验室(100072),E2mail: wanghaidou@tsinghua.org.cn