木薯粉与甘蔗汁混合发酵生产高浓度乙醇

2010-10-16申乃坤张红岩王青艳秦艳廖思明王成华黄日波

申乃坤,张红岩,王青艳,秦艳,廖思明,王成华,黄日波

1 广西科学院 国家非粮生物质能源工程技术研究中心,南宁 530007 2 广西科学院生物研究所,南宁 530003

木薯粉与甘蔗汁混合发酵生产高浓度乙醇

申乃坤1,张红岩2,王青艳1,秦艳1,廖思明1,王成华1,黄日波1

1 广西科学院 国家非粮生物质能源工程技术研究中心,南宁 530007 2 广西科学院生物研究所,南宁 530003

对木薯粉和甘蔗汁混合原料进行高温高浓度乙醇发酵的条件进行了优化,在单因素实验的基础上,先应用Plackett-Burman试验设计筛选出影响发酵的重要参数,再利用正交试验设计确定重要因素的最佳水平,即:木薯粉与甘蔗汁的比例为1∶5(W/V),发酵初始pH为4.0~4.5,尿素添加量为0.25%(W/W),硫酸镁添加量为0.04%(W/W)。最后在发酵过程中采用梯度温度控制,可显著提高发酵效率。在技术集成的基础上,进行了2 L发酵罐放大实验,经过48 h发酵,发酵成熟醪乙醇浓度可达17.84%(V/V),发酵效率达91.82%。

木薯粉,甘蔗汁,燃料乙醇,Plackett-Burman设计,混合发酵

Abstract:We optimized the conditions of mixed fermentation of very high gravity ethanol with cassava flour and sugarcane juice.Based on the single factor experiment, we screened the important parameters for very high gravity ethanol fermentation with cassava flour and sugarcane juice by the Plackeet-burman design.Then, we obtained the optimum values of the important parameters by the orthogonal experiments: the mixing ratio of cassava flour to sugarcane juice, 1:5; initial pH of fermentation, 4.0−4.5; the concentrations of urea and MgSO4, 0.25% and 0.04%(W/W), respectively.Finally, we used a gradient temperature control strategy with the optimized conditions, and ethanol concentration of 17.84%(V/V)and fermentation efficiency of 91.82% were achieved,correspondingly.

Keywords:cassava flour, sugarcane juice, fuel ethanol, Plackett-Burman design, mixed fermentation

粮食安全决定了发展生物乙醇应遵循“不与人争粮、不与粮争地”的原则,因此,非粮作物(木薯、甘蔗、甜高粱等)制取燃料乙醇是国家新能源政策的扶持重点[1]。木薯已被世界公认具有很大发展潜力、很有前途的乙醇生产原料,也是我国大力发展燃料乙醇提倡的非粮作物原料之一。甘蔗是传统的非粮植物,含糖高,每公顷每年可生产乙醇4 900 L,居各种作物之首,是其他任何作物望尘莫及的[2]。巴西甘蔗乙醇的成功实例也证明了利用甘蔗生产燃料乙醇是可行的[3]。利用甘蔗汁生产燃料乙醇,一方面可以降低燃料乙醇对粮食需求,保障我国的粮食安全;另一方面可以调节糖价,保障农民权益,甘蔗燃料乙醇有望成为调节食糖供需平衡的杠杆。2009年底,广西已经启动利用原料甘蔗年产20万t燃料乙醇的可行性报告,旨在糖价较低时将部分原料甘蔗用于制造燃料乙醇,增加调控手段。

国内外对浓醪发酵的研究,无论从菌种改造和发酵工艺优化方面都取得了丰硕成果[4-7]。但以淀粉质原料进行浓醪发酵时,存在固形物浓度增大、流动性差的缺点,容易发生沉淀,不利于大罐连续发酵,也不利于蒸馏时醪塔塔釜的再沸器间接加热,其废糟由于含有COD浓度太高而不好处理。而以甘蔗汁原料发酵时,由于含糖量不够高,发酵所得乙醇浓度低,蒸馏能耗过大,而且乙醇废液特别大[8-9]。若采用木薯粉与甘蔗汁原料混合发酵,以甘蔗汁替代自来水,既提高了甘蔗汁糖液中的总糖浓度,又降低了淀粉质原料醪液的固形物浓度,改善流动性,从而有效提高原料的转化速率和利用率,缩短发酵时间,提高出酒率。

国内有关混合原料发酵研究较少。易弋等[10]对木薯粉与糖蜜混合发酵生产柠檬酸进行了研究;陈勇等[11]对木薯粉甘蔗汁混合原料先糖化后发酵(SHF)工艺进行发酵;而在高温条件下(37℃)采用同步糖化发酵(SSF)的研究还未见报道。本实验在单因素实验的基础上,先应用Plackett-Burman试验设计筛选出影响混合发酵的重要参数,再用正交试验设计确定重要因素的最佳水平,同时在发酵过程中采用温度梯度控制,进一步降低了残糖含量,提高原料利用率。

1 材料与方法

1.1 实验材料

木薯粉:本地产木薯干片,实验室粉碎后过40目筛,淀粉含量为71.56%。

甘蔗汁:广西农科院甘蔗研究所提供,锤度为22°Bé,总糖分含量(以还原糖计)为17.36%。

耐高温菌种:酿酒酵母GXASY-10为本实验室突变选育后得到的耐高温高产菌株。

种子培养基(YPD)(g/L):葡萄糖 20,酵母粉10,蛋白胨20,琼脂20,蒸馏水1 000 mL,pH值自然(5.9左右)。

斜面培养基(YPED):YPD培养基加2%琼脂。

所用酶类:耐高温淀粉酶Liquozyme Supra,糖化酶 Dextrozyme DX[12]。

1.2 发酵培养基及发酵流程

根据前期木薯粉高温浓醪发酵的结果,采用同步糖化发酵(SSF)[12],木薯与甘蔗汁以一定比例混合,pH值调为5.5左右,加入0.15 KNU/g木薯粉的耐高温α-淀粉酶,迅速加热到85℃~90℃,液化40 min,降温到37℃,冷却调pH,加入1.21 AGU/g木薯粉的糖化酶,接种发酵。

1.3 测定方法

还原糖浓度的测定:3,5-二硝基水杨酸(DNS)比色法[13];总糖浓度的测定:酸水解法[14],水解后用DNS测还原糖;乙醇浓度的测定:气相色谱法[15]。

1.4 有关计算

发酵效率=实际乙醇产量/理论乙醇产量×100%。

理论乙醇产量(%,V/V)=总糖含量(%,W/V)×乙醇系数(0.511)/乙醇密度(0.789)。

2 结果与分析

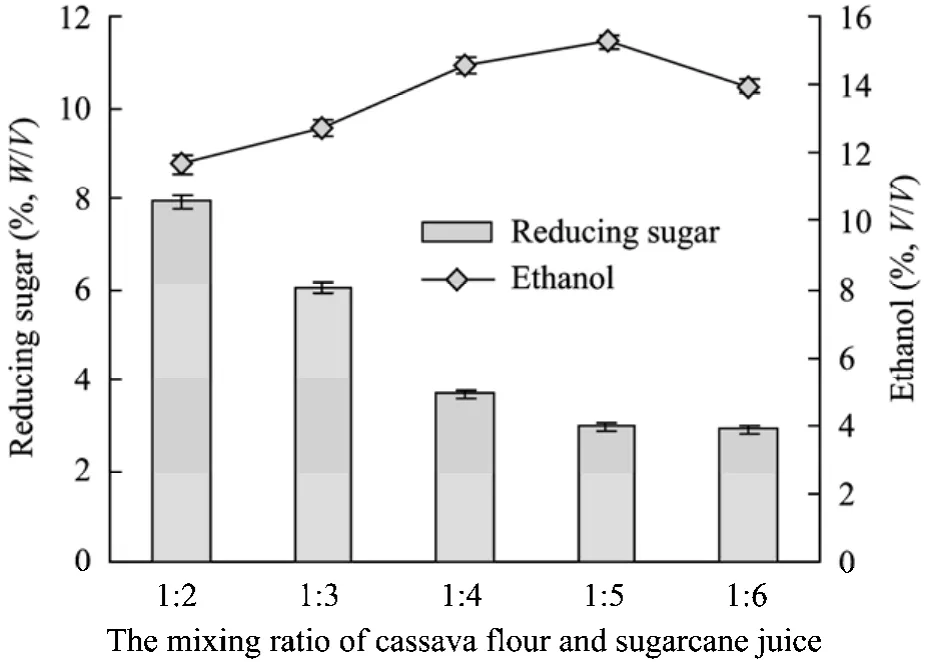

2.1 混合原料木薯粉与甘蔗汁的比例对高浓度乙醇发酵的影响

将木薯粉和甘蔗汁以一定比例混合调浆后,装入250 mL三角瓶,装液量为100 mL,液化后降温至 37℃接种(10%,V/V),同时加入糖化酶进行发酵,摇床转速为100 r/min,发酵时间为48 h,测定醪液的残糖和乙醇浓度。每个条件设置 3个平行,试验结果数据以“平均值±标准差”形式表示。

从图1可以看出,木薯粉与甘蔗汁比例直接决定着发酵醪液的总糖浓度和粘度,当木薯粉与甘蔗汁比例大于1∶4时,发酵醪的糖浓度和粘度都很高,糖浓度过高会对酵母菌生长产生抑制,粘度太大会影响菌体的生长状态和醪液 CO2的逃逸,从而会使发酵时间延长,发酵效率降低,影响原料和发酵设备的利用率;当木薯粉与甘蔗汁比例小于1∶5时,发酵醪的糖浓度过低,发酵结束后醪液乙醇含量低,增加蒸馏时的能耗和废水的排放量,从而增加乙醇的生产和后处理成本。综合考虑到原料的利用率和乙醇后处理的成本,混合原料发酵的最适比例为1∶5(W/V),此时混合原料的总糖浓度为29.82%,发酵醪液的乙醇浓度为 15.63%(V/V),发酵效率为80.93%。

图1 木薯粉与甘蔗汁的比例对乙醇发酵的影响Fig.1 Effect of the mixing ratio of cassava flour and sugarcane juice on ethanol fermentation.

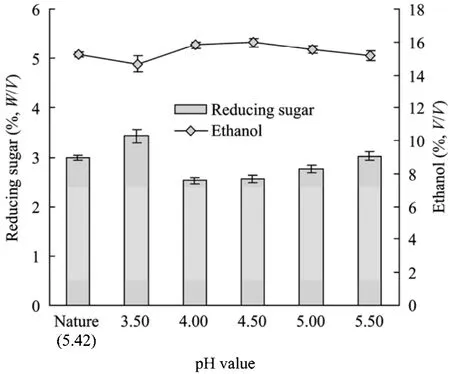

2.2 混合原料发酵初始 pH 值对乙醇发酵结果的影响

pH值对混合原料乙醇发酵的影响主要可分为两个方面:一方面,pH对酵母菌的生命活动有显著影响,菌的生长条件、产酶能力及酶活力以及营养物质进入细胞的速度与醪液的 pH值有关;另一方面,由于发酵过程采用同步糖化发酵(SSF),pH对糖化酶的活性产生影响而影响发酵结果。为了探索该混合原料发酵的最适初始 pH,将木薯粉与甘蔗汁按1∶5(W/V)的比例调成匀浆,液化降温至37℃后,分别用硫酸调节pH为3.5、4.0、4.5、5.0、5.5,添加糖化酶1.21 AGU/g木薯粉,接种后振荡培养,发酵过程中每4 h测定CO2失重,当CO2失重小于0.2 g认为发酵结束,测定发酵醪的残糖及乙醇浓度。

由图2可以看出,pH值在4.0~4.5的范围内时,发酵醪的乙醇相对较高。pH值低于4.0时,发酵残糖偏高,可能与糖化酶活性(最适pH 4.3左右)和菌体的生理状态受到抑制;而pH值高于5.0时,主要是糖化酶活性受到影响,而且在工业生产中过高的pH值会导致杂菌污染。因此,选择发酵初始pH值在 4.0~4.5。

图2 初始pH对乙醇发酵的影响Fig.2 Effect of the initial pH value on ethanol fermentation.

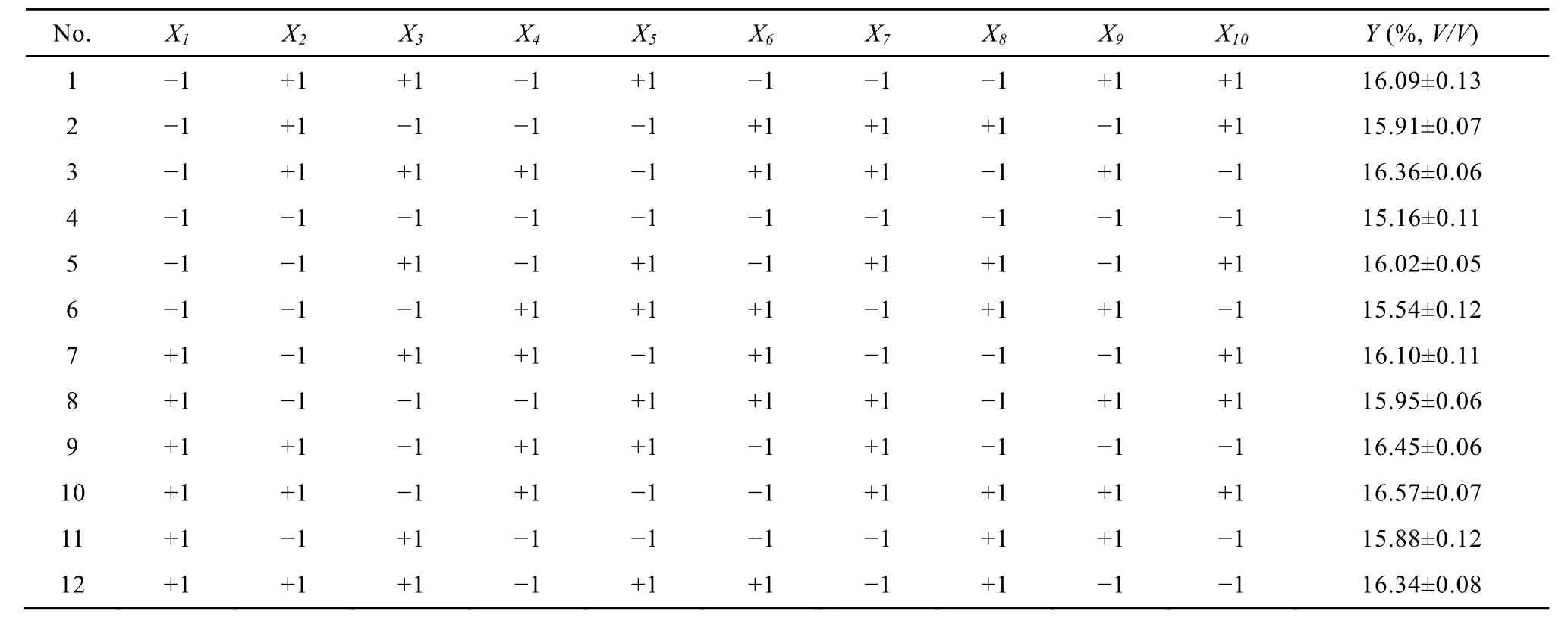

2.3 影响混合原料发酵的重要因素筛选

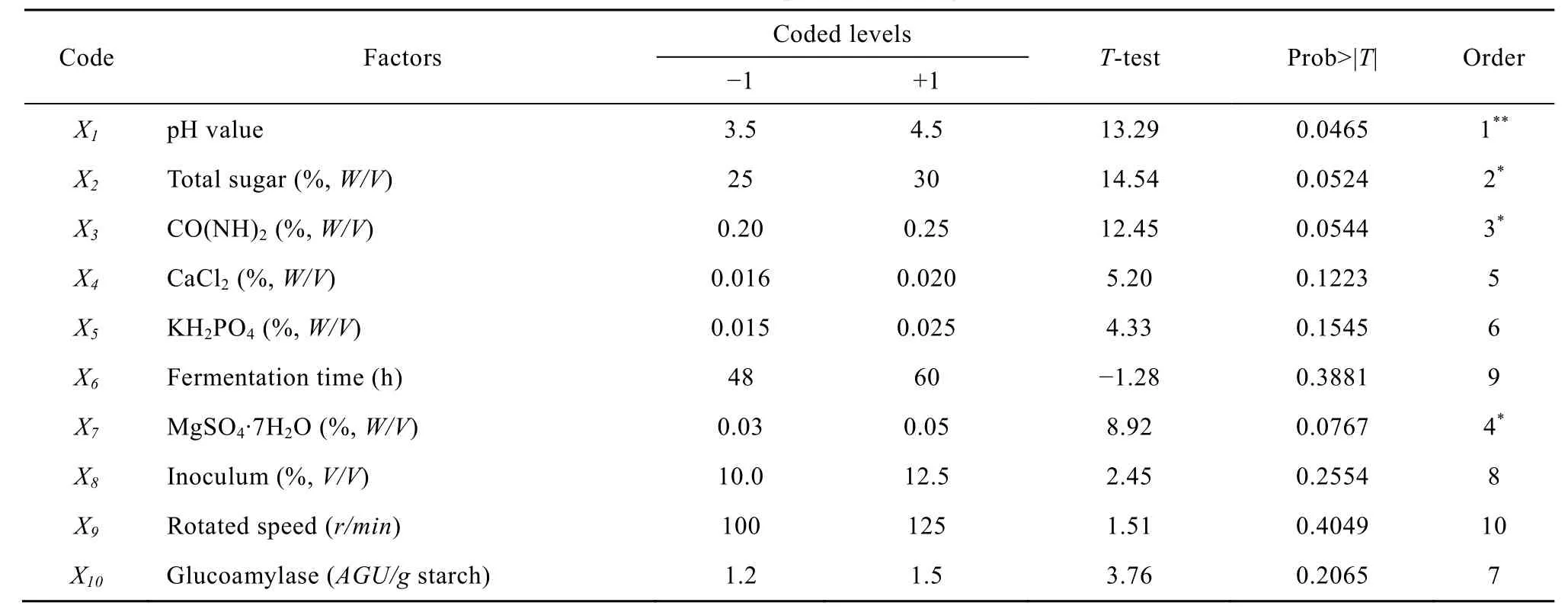

影响混合原料发酵的因素很多,Plackeet-Burman设计非常适合本实验[16]。根据单因素实验及前期研究结果[12],以发酵醪液乙醇体积浓度(%,V/V)的平均值为响应值Y,Plackett-Burman实验设计矩阵及结果见表 1,实验设计因素及水平见表2,同时借助Design-espert7.1软件对实验结果进行了统计分析,从 T-检验结果可知,发酵初始 pH值X1、总糖浓度(混合原料比例)X2、尿素X3、硫酸镁X7这4个因素的可信度分别为高于90%,说明这4个因素是对混合原料乙醇发酵影响较大的重要因素。需要对较重要的因素进行进一步优化。

2.4 各因素正交试验

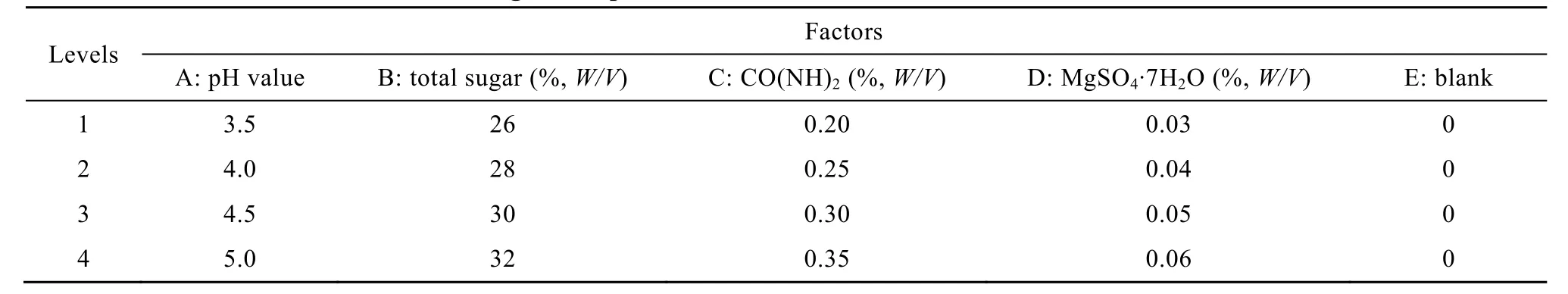

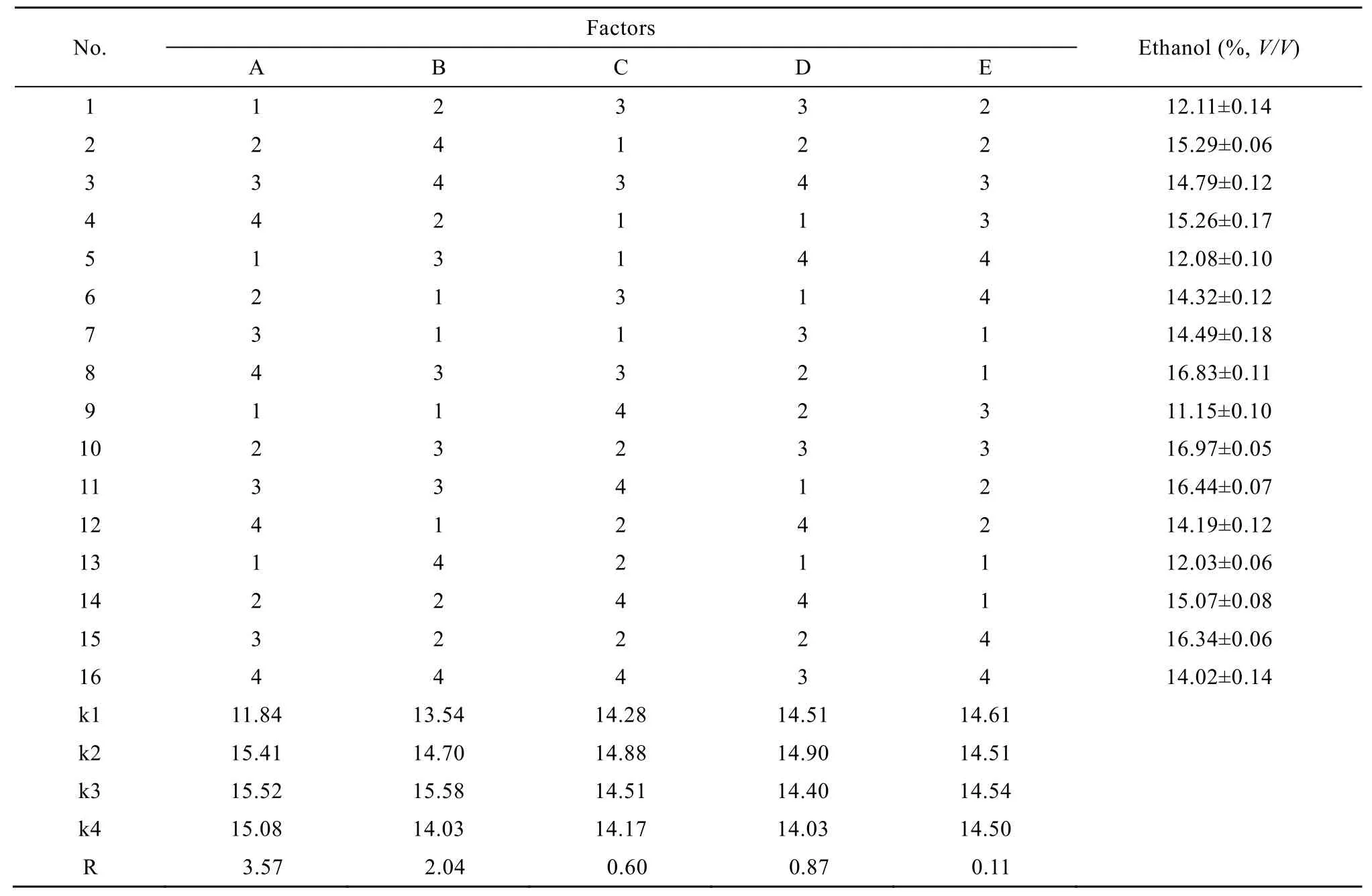

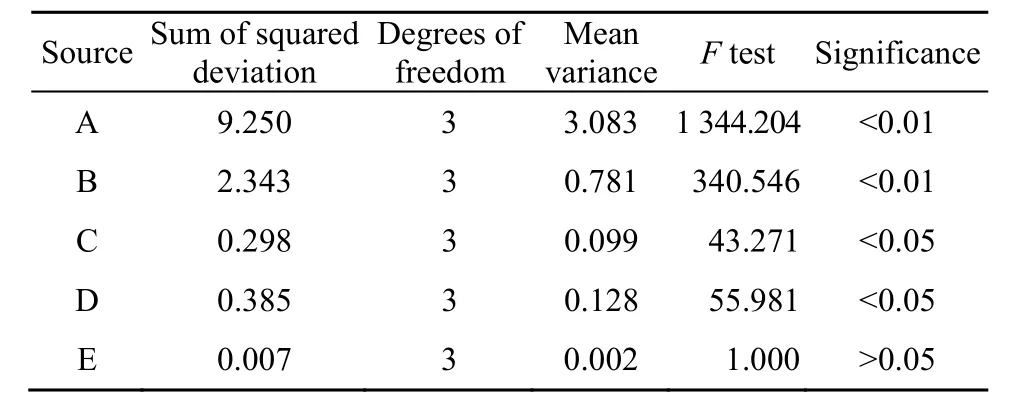

通过 P-B实验得到影响混合原料发酵较大的 4个因素,通过正交实验进行混合原料乙醇发酵优化。本实验设发酵初始pH值(A)、发酵总糖浓度(料水比 B)、尿素添加量(C)、硫酸镁添加量(D)4个因素,选用L16(45)正交设计表进行试验设计,其中(E)为空列,作为试验误差以衡量试验准确性。试验因素水平设计如表 3所示,结果见表 4,方差分析结果见表5。

表1 Plackett-Burman实验设计及响应值Table 1 Plackett-Burman experiment design and its response

表2 以Plackett-Burman实验设计各因素、水平及影响效果Table 2 The factors, levels and results of Plackett-Burman experiment design

表3 正交实验因子与水平Table 3 The factors and levels of orthogonal experiment

极差分析与方差分析结果表明,A、B因素达到极显著水平,C、D 因素达到显著水平,各因素作用的主次顺序为A>B>D>C。即初始pH值>初始总糖浓度(混合原料的比例)>硫酸镁添加量>尿素添加量。根据表中数据,选择混合原料高温高浓度发酵的最佳条件为A3B3(2)C2D2,即初始pH值为4.0~4.5,初始总糖浓度为30%(木薯粉与甘蔗汁的比例约为 1∶5),尿素添加量为 0.25%,硫酸镁添加量为0.04%。此组合在正交表中未出现,为此在最优条件下乙醇发酵(250 mL三角瓶,装液量为100 mL)验证试验,实验结果(取5个平行的平均值)如下:发酵时间 48 h,成熟醪乙醇浓度为 17.14%(V/V),残还原糖 0.62%(W/V),残总糖 1.87%(W/V),淀粉利用率为88.56%,确定该组合为最优组合。

表4 正交试验结果Table 4 The results of orthogonal experiment

2.5 发酵过程温度控制对残糖和乙醇浓度影响

从验证试验结果看:发酵结束后残总糖偏高,原料利用率偏低,影响混合原料乙醇发酵的产业化前景。许宏贤等[17]采用降温控制可实现增加乙醇浓度,降低残糖的目的。为了进一步降低混合原料的发酵残糖而设置了梯度降温试验,降温方式见表6,发酵结果见表7。

表5 正交实验方差分析结果Table 5 Analysis of variance of orthogonal design of experiment

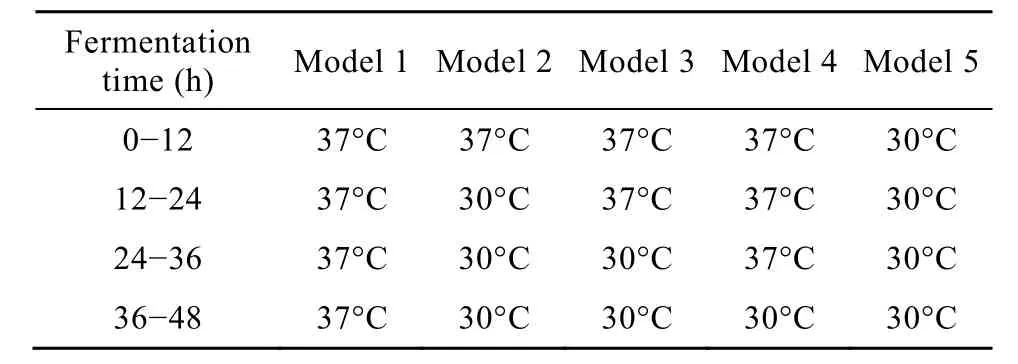

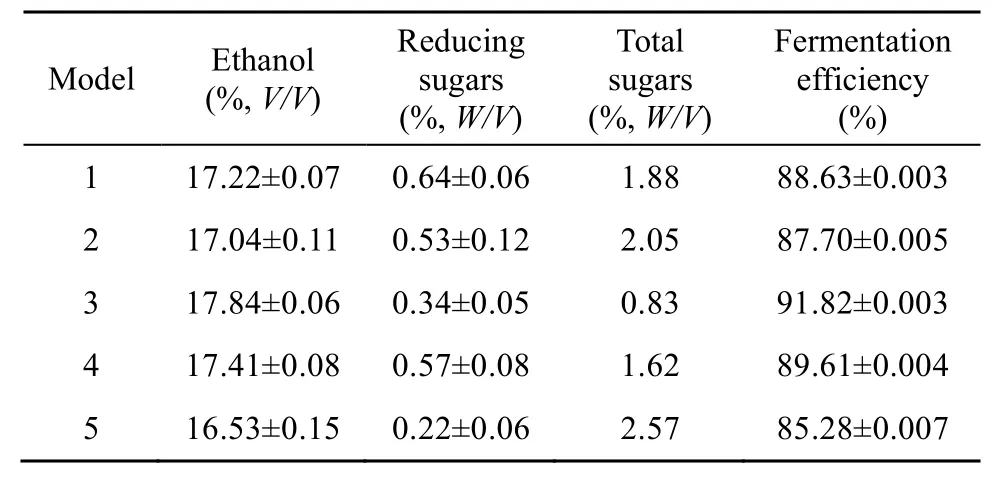

表6 发酵温度不同方式梯度控制Table 6 Different fermentation temperature staging ways

表7 温度变化对发酵结果的影响Table 7 Effect of the temperature on ethanol fermentation

从表7可以看出,与方式1相比,方式2的发酵结果较差,可能于12 h开始降温,降温太早会影响糖化酶活性,使糖化过程较长,从而使发酵时间延长;方式4采用36 h降温,此时在高温和高浓度乙醇下,酵母的活性很低,再降低温度对发酵的影响不是很大;而方式3采用24 h降温则可大幅度降低残糖,原因可能是采取适当的温度梯度控制策略,使酵母细胞的活力得以长久维持,增强了酵母生产乙醇的能力和对乙醇的耐受性。由此可见,发酵温度越高前期乙醇的生产速率越高,但酵母衰老也越早,乙醇的产物抑制也越严重;低温发酵虽然非常有利于发酵后期乙醇的生产,但前期产酒较慢,发酵周期偏长[17]。有关温度梯度控制的最优方式及机理还有待进一步研究。

2.6 2 L发酵罐放大实验

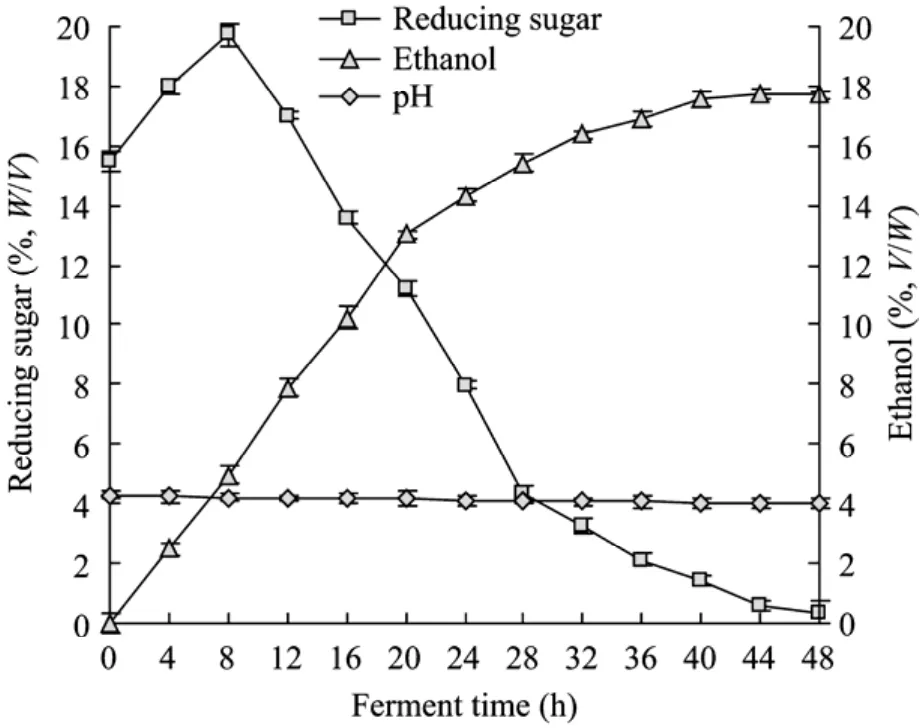

利用优化的最优条件,进行3次2 L发酵罐发酵试验,结果取平均值,如图3所示,经过48 h发酵,发酵成熟醪乙醇浓度可达17.76%(V/V),发酵效率达91.80%,为进一步放大实验打下坚实基础。

图3 2 L发酵罐发酵结果Fig.3 Fermentation result of 2 L fermentor.

3 结论

本实验对木薯粉和甘蔗汁混合原料进行高温高浓度乙醇发酵的条件进行了优化,在单因素实验的基础上,先应用Plackett-Burman试验设计筛选出影响发酵的重要参数,再利用正交试验设计确定重要因素的最佳水平,即:木薯粉与甘蔗汁的比例为1∶5,发酵初始 pH 为 4.0~4.5,尿素添加量为 0.25%(W/W),硫酸镁添加量为0.04%(W/W)。最后在发酵过程中采用梯度温度控制,可显著提高发酵效率。在技术集成的基础上,进行了2 L发酵罐放大实验,经过48 h发酵,发酵成熟醪乙醇浓度可达17.84%(V/V),发酵效率达91.82%。表明采用混合原料发酵,既提高了甘蔗汁糖液中的总糖浓度,又降低了淀粉质原料醪液的固形物浓度,改善流动性,从而有效提高原料的转化速率和利用率,缩短发酵时间,提高出酒率。木薯粉和甘蔗汁混合原料发酵符合我国发展非粮燃料乙醇的原则,尤其适合同时具有丰富木薯和甘蔗资源的地区(如广西、广东、海南等)大力推广。

REFERENCES

[1]Yi Y, Li Y, Wu SH,et al.Optimization of high-gravity fermentation conditions for ethanol production from cassava.Chin Brew, 2008, 23: 61−65.易弋, 黎娅, 伍时华, 等.木薯粉酒精浓醪发酵条件的优化.中国酿造, 2008, 23: 61−65.

[2]Li MM, Yu SJ.Present status & the prospect of fuel ethanol production by sugar cane.Liquo Making, 2007, 6:111−113.李苗苗, 于淑娟.甘蔗生产燃料乙醇的发展现状及前景展望.酿酒科技, 2007, 6: 111−113.

[3]Uppal SK, Thind KS, Gill RS.Feasibility of ethanol production from cultivated sugarcane varieties of punjab.Sugar Tech, 2006, 8(2&3): 180−183.

[4]Wang S, Thomas KC, Sosulski K,et al.Grain pearling and very high gravity(VHG)fermentation technologies for fuel alcohol production from rye and triticale.Process Biochem, 1998, 34: 421−428.

[5]Rasmus D, Sven P, Lisbeth O.Characterization of very high gravity ethanol fermentation of corn mash.Effect of glucoamylase dosage, pre-saccharification and yeast strain.Appl Microbiol Biotechnol, 2005, 68: 622−629.

[6]Xue YM, Jiang N.Study on ethanol tolerance ofSaccharomyces cerevisiaeX330 under very high gravity medium.Chin J Biotech, 2006, 22(3): 508−513.薛颖敏, 江宁.酿酒酵母 X330高浓度发酵时耐酒精性能的初步研究.生物工程学报, 2006, 22(3): 508−513.

[7]Huang YT, Wu SL, Du LX.The optimization for alcohol very gravity fermentation from corn meshing.Sci Technol Food Ind, 2002, 23(8): 66−69.黄宇彤, 伍松陵, 杜连祥.玉米酒精超高浓度发酵工艺条件的优化.食品工业科技, 2002, 23(8): 66−69.

[8]Savitree L, Chutima S, Wichien Y.Production of fuel ethanol at high temperature from sugar cane juice by anewly isolatedKluyveromyces marxianus.Bioresour Technol, 2007, 98(17): 3367−3374.

[9]Óscar JS, Carlos AC.Trends in biotechnological production of fuel ethanol from different feedstocks.Bioresour Technol, 2007, 99(13): 5270−5295.

[10]Yi Y, Wu SH, Jiang CD,et al.Study on mixed fermentation of citric acid with manioc flour and sugarcane molasses.Food Sci, 2007, 28(10): 395−397.易弋, 伍时华, 蒋常德, 等.木薯粉与糖蜜混合发酵柠檬酸的研究.食品科学, 2007, 28(10): 395−397.

[11]Chen Y, Tang ZX, Yu WJ,et al.Process on ethanol production from mixed material Optimization: CN,200610035452.20071114.陈勇, 唐兆兴, 余伟俊, 等.酒精生产的混合原料发酵工艺: CN, 200610035452.20071114.

[12]Shen NK, Wang QY, Huang RB,et al.Enhancing ethanol production by using thermophilic yeast by response surface methodology.Chin J Biotech, 2010, 26(1): 42−47.申乃坤, 王青艳, 黄日波, 等.响应面法优化耐高温酵母生产高浓度乙醇.生物工程学报, 2010, 26(1): 42−47.

[13]Rasmus D, Sven P, Lisbeth O.Characterization of very high gravity ethanol fermentation of corn mash.Effect of glucoamylase dosage, pre-saccharification and yeast strain.Appl Microbiol Biotechnol, 2005, 68: 622−629.

[14]Wang LS, Ge XY, Zhang WG.Improvement of ethanol yield from raw corn flour byRhizopussp.World J Microbiol Biotechnol, 2007, 23: 461−465.

[15]Tao F, Miao JY, Shi GY,et al.Ethanol fermentation by an acid-tolerantZymomonas mobilisunder non-sterilized condition.Process Biochem, 2005, 40: 183−187.

[16]Hacker RL, Burman JP.The design of optimum multifactorial experiments.Biometrika, 1946, 33:305−325.

[17]Xu HX, Duan G.Effect of temperature on the no cook,very high gravity ethanol fermentation processChin J Biotech, 2010, 26(3): 330−334.许宏贤, 段钢.温度对超高浓度酒精生料发酵体系的影响.生物工程学报, 2010, 26(3): 330−334.

Very high gravity ethanol fermentation with cassava flour and sugarcane juice

Naikun Shen1, Hongyan Zhang2, Qingyan Wang1, Yan Qin1, Siming Liao1, Chenghua Wang1,and Ribo Huang1

1 National Engineering Research Center for Non-food Biorefinery, Guangxi Academy of Sciences, Nanning 530007, China 2 Biology Institute, Guangxi Academy of Sciences, Nanning 530003, China

Received:April 12, 2010;Accepted:July 23, 2010

Supported by:National Key Technology Research and Development Program(No.BAD75B05), Science and Research foundation of Guangxi Academy(No.10YJ25SW07).

Corresponding author:Ribo Huang.E-mail: rbhuang@gxas.cn国家科技支撑计划(No.BAD75B05),桂科院基金(No.10YJ25SW07)资助。