中国石化“岩石笫一穿”新记录的创建

——山东白马、吉利河1310m岩石层定向穿越施工方法

2010-09-24张金宝李强超江苏石油勘探局油田建设处江苏江都225261

■张金宝 李强超 江苏石油勘探局油田建设处 江苏江都 225261

中国石化“岩石笫一穿”新记录的创建

——山东白马、吉利河1310m岩石层定向穿越施工方法

■张金宝 李强超 江苏石油勘探局油田建设处 江苏江都 225261

长距离岩石层穿越是当今水平定向钻穿越的施工难点。文章简述了1310m岩石层定向穿越取得成功的施工方法和经验教训。

水平定向钻穿越 岩石层 扩孔器 复式扩孔 打捞筒

1 工程概况

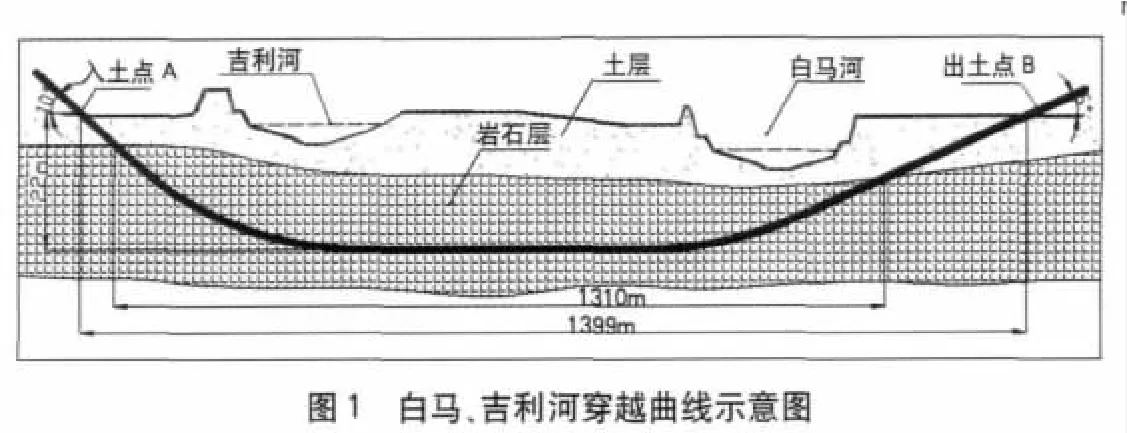

2007年7月,江苏油建受中石化天然气分公司工程建设管理处的委托,承接了胶州-日照天然气管道白马、吉利河定向穿越工程。设计穿越水平长度为1399m,其中岩石层水平长度为1310m。穿越管道规格为φ508×8.7mm,材质为L390直缝埋弧焊钢管;另单独穿越光缆套管为φ89×6mm,20# 无缝钢管。

白马、吉利河定向穿越工程的最大难点是连续穿越长度为1310m的高硬度岩石层。这是江苏油建水平定向穿越施工史上的第一次,岩石层由二长花岗岩和玄武安山岩组成,二长花岗岩单轴极限抗压强度平均值为115.2Mpa,玄武安山岩单轴极限抗压强度平均值68.5Mpa。

2 定向穿越施工方案策划

通过进行详尽的现场踏勘,同时查阅了大量参考文献。结合过去短距离岩石层定向穿越的实践经验,制定了本工程定向穿越施工方案。

2.1 导向孔的施工

2.1.1 穿越曲线设计

根据有关规范的规定和设计要求,结合现场勘查,设计穿越曲线见图1。其入土角10°,出土角6°,穿越曲率半径为1500D,相对入土点穿越管道埋深为22m。

2.1.2 定向穿越设备、控向系统的选用

为了保证定向穿越顺利进行,我们选用奥格DD330—HD钻机,最大扭力为72000Nm,最大回拖力200t;控向系统选用Tensor公司生产的 MGS有线控向系统。

另选用辅助钻机为威猛D100*120,最大扭力16269Nm,最大回拖力45t。

2.1.3 保证导向孔顺利施工采取了以下措施:

由于长距离岩石导向施工时,井孔内壁对钻具的摩阻较大,钻头方位难以控制,因此要配备技术熟练的司钻,配制适宜的钻井液,尽可能避免因为摩阻造成钻头方位的偏移。

为了保证钻导向孔时有足够的推力,防止钻杆弯曲,保证二次钻孔时,钻头能够顺利进入岩石层的成孔中,在入土点埋设φ273×6mm的20#无缝钢管作为套管,套管底端抵达岩石层。

由于泥浆压力大,流速快,持续时间长,对钻杆内部的控向线不断地冲刷,使其表皮与钻杆内壁反复摩擦而破裂,形成短路、断路,造成数据信号中断。为此在钻杆内部加设圆形挡圈,消除泥浆对控向线的冲刷、磨损。

为了保证钻头钻进时钻头轨迹与设计曲线相吻合,在地面条件允许的情况下,尽量多的布设人工磁场,加强地面信号的采集,及时调整地下钻头的钻进参数。

2.2 扩孔施工

2.2.1 岩石扩孔器的选择

根据本工程的地质特点和管径规格,我们选用自行研制的牙轮式岩石扩孔器见图2。扩孔从φ400mm扩至φ750mm,50mm一级,共八级。岩石层扩孔施工时,严格控制钻压、转速和泥浆的性能参数(粘度、比重、流动性、含沙量、PH值等)以及泵送量等,这样既能延长钻具的使用寿命,适当提高施工功效,又能将岩屑有效地携带出孔径,同时降低了卡钻、牙轮脱落、钻杆断裂等井下事故的发生几率。

2.2.2 双钻机同步复式扩孔工艺

为了保证井下安全和对岩石扩孔器的有效利用,保持施工的连续性,降低成本,提高工效,我们制定并实施了双钻机多级别同步复合式扩孔工艺,提高施工效率。

传统预扩孔的程序是:扩孔器从出土端入孔,从出土端出孔(反向扩孔方式),一级别扩孔开始直至这一级别扩孔完成后,再上笫二级扩孔器进行扩孔,如此反复。但扩孔施工中,扩孔器经过一定长度岩石层扩孔后,切削岩石的性能逐渐降低甚至丧失,势必退出地面进行维修。维修完成后,将此级别的扩孔器再次下井,进行扩孔,这样既耽误时间,造成施工的不连续,增加钻具维修压力和井下施工风险,又不能对扩孔器进行有效利用。这一矛盾在长距离,高强度岩石层扩孔施工时,尤为突出。

为了解决以上难题,我们制定出:第一、根据岩石强度计算出岩石扩孔器在保证钻具安全的状态下能够有效切削岩层的长度;第二、采取正向、反向相结合的扩孔方式;第三、采取不同级别扩孔器相结合的嵌套式扩孔方式。这样交替进行扩孔的施工方法称之为复式扩孔施工工艺。

在进行大级别扩孔施工时,两台钻机分别在入土点和出土点联机同步扩孔施工。提高了扩孔速度。

2.2.3 对井下掉落牙轮,采用自行研制的打捞桶可进行双向打捞

在扩孔器扩孔和回退过程中,由于牙轮背与岩石摩擦而导致牙轮掉落井下,导致扩孔施工不能正常进行。

常用的打捞桶,是利用磁性原理,桶的一端开口,另一端封闭。它只能单向打捞,而且岩屑容易塞满桶体,打捞效果不明显。我们研制的打捞桶外形采用开放式设计,渔网式双向打捞,内安装数块强磁和合理设置泥浆水嘴,既解决了以往打捞时堵塞打捞装置的问题,同时又能实施双向打捞,提高了打捞成功率。

2.3 回拖施工要点

针对白马、吉利河穿越工程的现场环境和施工条件,由于出土点管线预制场地的限制,管线回拖采用二接一方式,在管线回拖作业操作时,注意以下几点:

(1)当成品管线回拖到岩层、土层交界处,放慢回拖速度和旋转速度。

(2)当进行二接一管线焊接、探伤、防腐施工期间,要定期向孔中注入泥浆,并适当地活动钻具,必要时小距离的回拖移动管线,防止停止时间过长,引起井下坍塌和泥浆水化,从而增加回拖阻力。

(3)开挖管线发送沟以保护管线防腐层,同时减小管线与地面的摩擦力,降低回拖阻力。

(4)调整泥浆的密度、胶凝强度和润滑性,使成品管线在孔中尽量接近于悬浮状态,这样既减少了回拖阻力,又保护了管线防腐层。

3 成败得失及原因分析

白马、吉利河穿越工程于2008年7月22日开工,2009年2月5日完工,施工工期6个月13d。在施工过程中既有成功也有失败的经验,简述如下:

(1)第一次导向孔施工出土点位置与设计确定的出土点偏移近20m,不符合规范要求,项目部领导决定推倒从来。发生偏移的原因:一是磁偏角测量有误差;二是岩石层中含有的金属元素的干扰,导致控向反馈数据失真;三是受地形地貌的限制,无法多次进行地面信标测试,也就不能提供钻进方位纠偏的依据。第二次导向孔钻进,出土点偏差仅为1.5m。

(2)在扩孔施工过程中,六个牙轮掉落井下,我们成功地运用了自行研制的打捞桶实施双向打捞,分两次将落井牙轮全数打捞出井。

(3)采用我们自行开发的双钻机同步复式扩孔工艺,提高了扩孔功效50%。

(4)本穿越工程经营运作有一定的亏损。虽然交了不少的“学费”,但是设计思路,自行研制开发的新机具、新工艺得到了有效的验证,证实了设计思路是正确的;证实了自行研制开发的新机具,新工艺的可行性、可操作性和安全可靠性。

(5)2009年5月14至15日,在中石化海外工作会议暨打造石油铁军队伍专题会上,江苏油建承建的白马、吉利河1310m岩石层定向穿越工程取得成功,被认定为中石化集团公司“岩石第一穿”的新纪录。至今,在中石化集团公司范围内,“岩石第一穿”的新纪录仍被我们公司保持。

1 蒋征岛.穿越河流的一种新方法—水平定向钻技术.全国主要江河油气管道穿跨越工程资料汇编,北京;石油工业出版社:119~124.

2 贾卫波,吕明记.水平定向钻技术在尼罗河穿越工程中的应用.石油工程建设,2000年;第1期:18~19.

3 刘金祯,金健,陈雪华.地面信标控向系统在海河穿越中的应用.石油工程建设,2003年;第6期:58~60.

4 石忠.关于水平定向钻的研究报告.管道人才论文集,北京:石油工业出版社,2003年:164~169.

TE832

B

1672-9323(2010)05-0038-02

2010-06-21)