基于PRO/Ⅱ的液态甲烷精馏设计与模拟

2010-09-17赵耀中刘玉涛

赵耀中 刘玉涛

(北京航天试验技术研究所 北京 100074)

基于PRO/Ⅱ的液态甲烷精馏设计与模拟

赵耀中 刘玉涛

(北京航天试验技术研究所 北京 100074)

为连续制取摩尔分数不低于99.999%、硫摩尔分数低于0.000 01%的液态甲烷推进剂,提出了一种利用LNG连续式低温精馏提纯液态甲烷的设想,对该方案进行理论基础研究和计算,对流程中重要操作点进行了讨论。除采用简捷设计方法对精馏过程的主要参数进行计算外,还采用流程模拟软件PRO/Ⅱ对设计结果进行优化模拟。经简化和计算,脱氮塔需要10个理论分离级,而脱乙烷塔需要16个理论分离级。此外提出在精馏系统中引入制冷循环系统来利用相应低温流体介质的冷量,可作为相关工程方案的参考。

液态甲烷 LNG 低温精馏 PRO/Ⅱ软件 制冷循环

1 引言

液氧/甲烷火箭发动机已有较长的研究历史,国外在20世纪前期就进行了探索性的研究[1]。1931年,德国研制了世界上第一台液氧/LNG发动机,但是在此后的几十年间世界范围内还没有真正投入使用的液氧/甲烷发动机[2]。20世纪80年代以来,绿色火箭和航天发射的经济性开始引起各航天机构的重视,液氧/甲烷发动机以其自身的特点优势逐渐成为各国研究的重点和热点[3]。近年来中国航天部门也开展了相关工作。

甲烷是天然气的主要成分,液化天然气(LNG)中甲烷的含量(文中含量均指摩尔分数)通常在85%以上,GB/T19204-2003中,3种典型组成LNG的甲烷含量最低为87.36%。除甲烷外,LNG中还含有氮气,乙烷、丙烷等烷烃,以及少量的硫化氢等硫化物。根据相关研究,液态甲烷推进剂中有硫存在时,哪怕是很微小的量也将使发动机受到腐蚀作用。一般,燃料含硫分1×10-6时,发动机壁面就可以观察到腐蚀现象,含硫达5×10-6时,腐蚀现象就非常明显,对发动机的重复利用产生影响,当含量达到1×10-5就有很严重的腐蚀并伴随通道堵塞现象,当含量达2×10-4时,发动机燃料通道很快堵塞,因此液态甲烷推进剂中的硫含量是一个重要指标。根据其它推进剂的研究发现,推进剂中水的含量降低1%,其比冲就可以提高1 s左右,因而对水的含量必须控制在3×10-7以下[4],氮也同样是推进剂中不参与燃烧的成分,可见LNG中的溶解氮对发动机的比冲势必产生影响。C2

+烷烃和甲烷相比较,有更大的碳含量,其对发动机性能如比冲、结焦、积碳和燃烧稳定性等都可能存在影响。在发动机研制阶段需要对推进剂中杂质含量加以控制,甚至进一步得到各种不同规格杂质含量的燃料都是必要的。

NASA在采购用于火箭发动机试验的液态甲烷推进剂所依据的现行标准MIL-PRF-32207中对液态甲烷的纯度和硫含量做了规定,如表1。迄今为止,在美国航空航天局招标采购的用于液氧/甲烷火箭发动机试验的推进剂都是该标准所规定的B级或C级液态甲烷产品。

表1 美军标中液态甲烷分级Table.1 Classes of liquid methane in MIL-PRF-32207

在液态甲烷制取方面,英国早在20世纪80年代就研制出了能大量生产甲烷纯度在99.9%—99.999%范围内的装置。国内也已采用日本生产的8100型低温精馏仪制出高纯的C1—C3物质[5],该装置采用间歇式精馏法,曾制取出纯度大于99.999%的液态丙烷,在85小时内产量为12 L。为了满足液氧/甲烷火箭发动机研制过程中推进剂较大的使用量要求,研究连续的生产方法成为必要,利用LNG精馏制取液态甲烷推进剂被认为是目前比较经济可行的方法。

2 精馏流程设计

2.1 PRO/II软件简介

SIMSCI公司提供的PRO/II软件包括纯物质数据库和混合物数据库,其中,纯物质数据库包含:有2 000多种物质的纯组分库、以DIPPR为基础的库、固体性质、1 900多组分/种类电解质库、非库组分、虚拟组分和性质化验描述、用户库、根据结构确定性质;混合物数据库包括:用于3 000多VLE二元作用在线二元参数、用于300多LLE二元作用在线二元参数、2 200在线共沸混合物用于参数估算、专用数据包、酒精脱水、天然气脱水、带有三乙烯乙二醇、来自GPA(GPSWAT)的酸水包、气体和液体氨处理。由于其数据库比较完善,所以计算功能强大,能很容易地建立和模拟包括精馏塔、压缩机、反应器、换热器等装置在内的工艺流程。适用于石油天然气加工、化学化工、炼油、聚合物、精细化工、制药等行业。主要用来模拟设计新工艺、评估改变的装置配置、改进现有装置、依据环境规则进行评估和证明、消除装置工艺瓶颈、优化和改进装置产量和效益等。PRO/II软件自20世纪80年代进入中国后,已得到广大用户的好评,发挥出良好的效益。

本文以PRO/II软件为基础,采用比较适合于气、液两相计算的PR状态方程设计并模拟了利用LNG提纯得到液态甲烷推进剂的低温精馏流程。

2.2 工艺流程

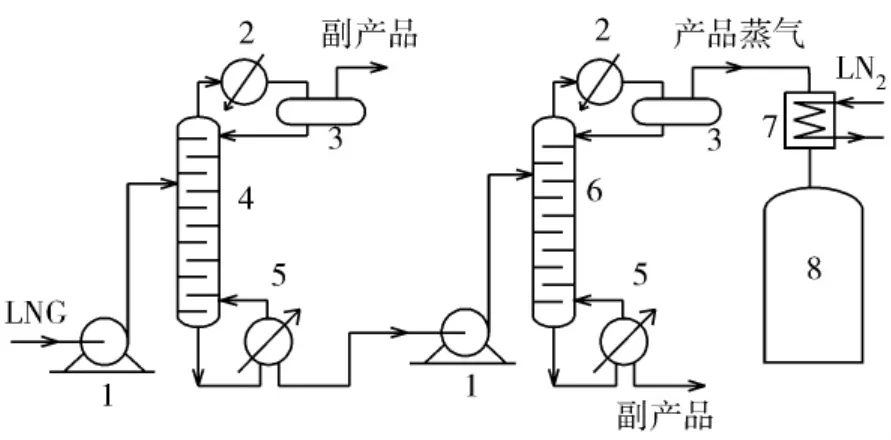

根据多组分精馏系统流程设计的相应规则,本文流程安排为先除轻组分N2,后除去C2+以上重组分。精馏系统流程如图1所示。

图1 液态甲烷精馏双塔流程1.液化天然泵;2.冷凝器;3.气液分离器;4.脱N2精馏塔;5.再沸器;6.脱乙烷精馏塔;7.换热器;8.推进剂储槽Fig.1 Two columns flow of liquid methane rectification

2.3 原料与产品

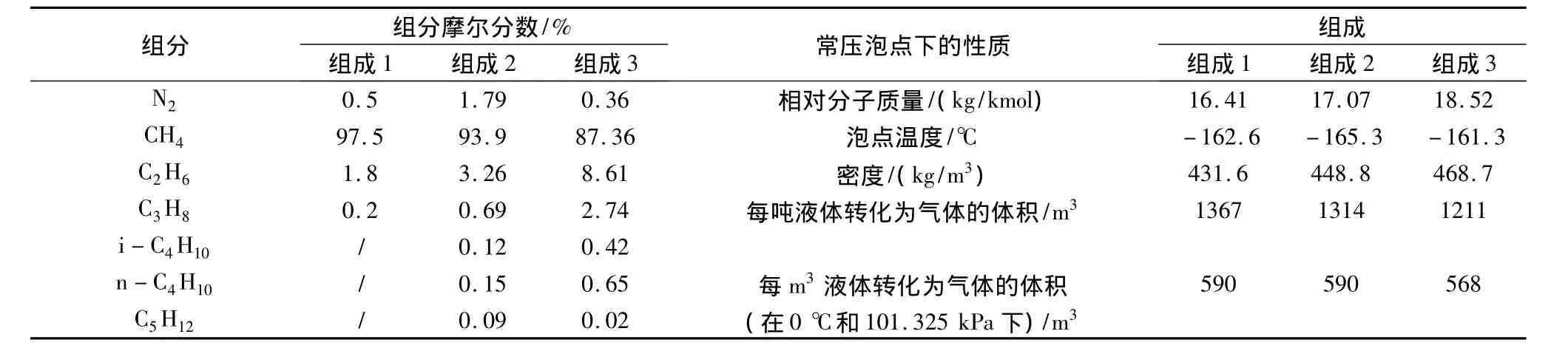

2.3.1 LNG原料成分及相关性质

表2为GB/T19204-2003中3种典型LNG组成及相关性质,其中检测到的最小含量指标为0.02%,当组分含量小于该指标时,即被认为该组分含量极微或没有。这种组分认定办法在其它行业使用中一般不存在问题,但是根据前面所述,对于火箭发动机研制的影响尤其是H2S等硫化物带来的危害是不可以忽略的。已知各种含硫化合物在LNG中的溶解度如:H2S,735 ×10-6:甲硫醇,47 ×10-6:乙硫醇,134 ×10-6:COS,3.2%。为确定本设计系统的原料组分,结合溶解度和表2,取总硫含量为500×10-6是合适的,为方便计算认为这些杂质都是H2S也是偏安全的。因此,在本文LNG原料中都考虑H2S含量为500×10-6,而其它杂质以表2中3种典型组成中该杂质的最高含量计。2.3.2 产品要求

表2 典型的LNG组成(GB/T19204-2003)Table 2 Representative components LNG

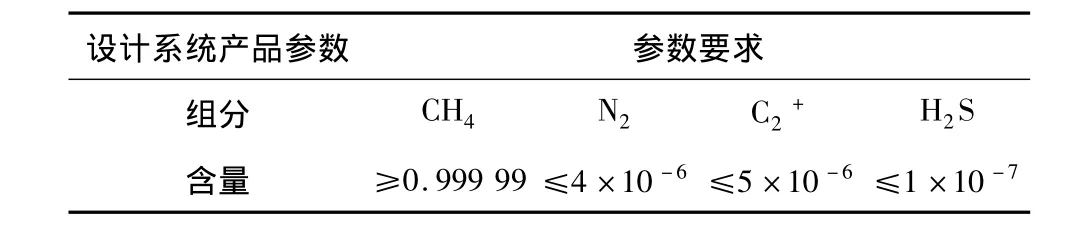

为满足发动机研制需要,参照美军标中各级甲烷品质的最高要求,同时考虑一定的设计裕度,结合前文分析,将所设计精馏系统产品需达到的组分含量如表3所示。

表3 设计系统产品组分要求Table 3 Product components

2.4 精馏塔设计型计算

将原料中的组分分为轻组分、中间组分及重组分,分别对应 N2、CH4及 C2+烷烃和H2S等,提纯过程可划分为脱除N2和C2+烷烃两个阶段,对两个阶段的精馏塔分别采用经验计算方法进行计算。以PRO/II软件中二元气、液相平衡为基础,首先求解各塔的平均相对挥发度αm,计算公式如下:

式中:αT、αM、αB分别为塔顶、塔中部及塔底的组分相对挥发度,计算结果列于表4。

表4 设计型计算结果Table 4 Results of design

3 流程模拟

3.1 设计结果验证

利用软件建立如图1的精馏流程,精馏塔参数选择按表4进行,原料如2.3.1所述,流量取10 kmol/h,产品要求设定按照表3中N2和C2H6的要求,产品收率设定为80%,各塔塔顶冷凝器冷量和塔底再沸器热量均选择为可变。

流程模拟按设定要求成功运行,模拟输出产品甲烷中的H2S含量降低到10-14数量级,故而认为工艺流程参数设计达到目标。

3.2 进料级位置与操作回流比的关系

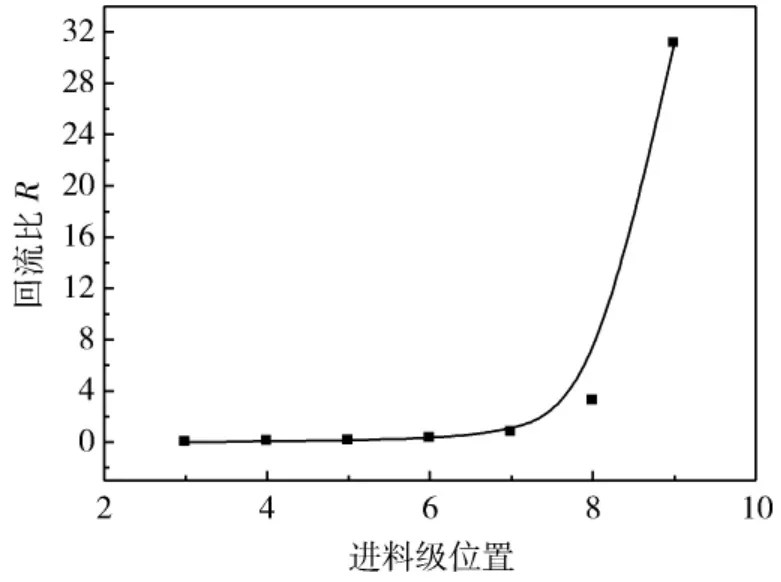

精馏操作中回流比的大小与冷凝器需提供的冷量成正比。对于低温精馏,再沸器所需热量可以由环境空气提供,成本低廉,但冷凝器提供的冷量却需要较大的能源耗费,所以减小回流比对节省能耗和降低成本具有重要的意义。表4中给出了设计计算阶段求出的适宜的进料级位置,需要对该结果进行校核修正,通过改变模型塔中进料级位置,可以得出回流比随进料级位置的变化关系。对脱氮塔,当进料级位于塔板2时,流程模拟失败,进料级由塔板3到塔板9时的回流比变化曲线如图2所示。

图2 脱N2塔回流比与进料级位置关系Fig.2 Reflux-feed tray diagram of N2removing column

对于脱乙烷塔,进料级位于塔板2到塔板7之间时,流程模拟成功,回流比变化曲线如图3示。

图3 脱乙烷塔回流比与进料级位置的关系Fig.3 Reflux-feed tray diagram of ethane removing column

3.3 流程优化

有关研究建议采用双效热耦合塔的办法来减少外界的冷量、热量输入,即将塔6的压力提高,使其液体的饱和温度降低到塔4再沸器温度以下,从而利用塔6冷凝器和塔4再沸器进行热交换。根据本文前面所模拟结果,提高塔6的压力可以实现塔6和塔4的部分热耦合,但是塔4顶部的回流液和终产品却是需要外界冷量进行冷凝的。根据本文的情况,塔底再沸器利用空气换热器输入热量的成本可以忽略不计,而且塔4再沸器的热量和塔6的冷凝器冷量在数值上相差太大无法匹配,进行热量的直接耦合不能达到预期效果。

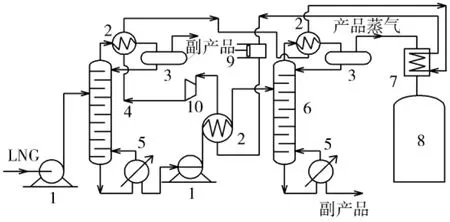

由3.2模拟结果中,脱氮塔4塔底产品温度为112 K,而在不提高脱乙烷塔6压力的情况下进料温度需要在120 K—123 K之间。塔4的出料和塔6的进料之间存在温差,而且本流程的副产品即塔4的塔顶低温蒸气和塔6的塔底低温液体都可以作为制冷机冷凝器的冷源,所以设计流程图4对这几个部分的冷量予以利用。

图4 制冷循环冷量耦合精馏双塔流程1.液化天然泵;2.热交换器;3.气液分离器;4.脱N2精馏塔;5.再沸器;6.脱乙烷精馏塔;7.换热器;8.推进剂储槽;9.压缩机;10.膨胀机Fig.4 Cryogenic cycle heat-cold coupling rectification columns flow

本流程在所设计流程图1的基础上加入了制冷循环系统,制冷循环系统的冷凝器将热量释放给3股冷流体:(1)脱氮塔塔顶出料,这部分蒸气的温度为109 K;(2)脱乙烷塔塔底出料,它是以液体的形式排出,温度为123.4 K;(3)脱乙烷塔进料即脱氮塔的塔底出料,它的温度为112K需要升温到120 K—123 K。以上这几股低温流体中前2者的流量相对较小但温升可以较高,而后者的流量较大但温升只有10 K。系统的蒸发器同样也分作3个部分,分别吸收来自3个部分的热量起到如下作用:(1)脱氮塔塔顶的部分蒸气冷凝成回流液;(2)脱乙烷塔塔顶部分蒸气冷凝成回流液体;(3)脱乙烷塔塔顶排出的产品为气相,而本系统设计目标是得到液态且有一定过冷度的最终产品,因而用这部分冷量液化终产品是合理的选择。

4 结论

双塔连续低温精馏系统可以制取满足液氧/甲烷火箭发动机研制所需求的液态甲烷推进剂产品。通过设计和模拟,脱N2塔和脱乙烷塔分别需要10块和16块塔板,在甲烷纯度达到设计要求时,硫含量可远低于10-7。

对于脱N2塔,回流比随进料级位置改变而变化的范围很大,当由塔板9进料时回流比已经高达32,进料级应在塔板3—7内选择,最好由塔板3进料。对于脱乙烷塔,回流比随进料级位置改变而变化的范围不大,但其变化趋势与脱N2塔的变化趋势相反,进料级应在塔板4—7内选择,可以使用设计型计算的结论由塔板5进料。

引入制冷系统对低温精馏系统中部分流体所携带的冷量进行利用是可以考虑的节能方案。

1 孙宏明.液氧/甲烷发动机评述[J].火箭推进,2006,32(2):23-31.

2 张小平,李春红,马冬英,等.液氧/甲烷发动机动力循环方式研究[J].火箭推进,2009,35(4):14-20.

3 Judd D,Buccella S,Alkema M,et al.Development Testing of a LO2/Methane Engine for in-space Propullsion[R].AIAA 2006-5079.

4 高思秘.液体推进剂[M].北京:宇航出版社,1991:37-40.

5 杨文松.低温精馏及吸附法制取高纯丙烷[R].化工部光明化工研究所,1994.

Design and simulation of distillation by PRO/Ⅱfor liquid methane purification

Zhao Yaozhong Liu Yutao

(Beijing Institute of Aerospace Testing Technology,Beijing 100074,China)

In order to obtain product with gross impurity less than 0.001%and contains sulfur less than 0.000 01%,a method to continuously purify liquid methane from LNG was introduced,which based on cryogenic rectification technique.The theory of this precept was studied and some calculation work was done for it.Some important operation parameters of the flow were discussed in detail.Besides the calculation of main parameters,some simulation and optimization work was accomplished based on flow simulation software PRO/Ⅱ.It indicates that 10 theory trays are needed to move light element and 16 for the heavy components.Additionally,a cryogenic cycle was considered to utilize the cold in this system,and it can be a reference for some projects.

liquid methane;LNG;cryogenic rectification;PRO/Ⅱ;cryogenic cycle

TB662

A

1000-6516(2010)04-0053-05

2010-03-01;

2010-07-06

赵耀中,男,26岁,硕士、工程师。