LPG船用BOG再液化装置工艺流程模拟与优化

2010-09-17黎志昌方江敏马四朋

黎志昌 方江敏 马四朋

(华南理工大学机械与汽车工程学院 广州 510640)

LPG船用BOG再液化装置工艺流程模拟与优化

黎志昌 方江敏 马四朋

(华南理工大学机械与汽车工程学院 广州 510640)

运用工艺流程模拟软件ASPEN PLUS对LPG船用蒸发气体(BOG)再液化装置工艺流程进行较深入模拟计算。对计算结果进行分析得知,再液化流程中的参数:BOG压缩机的入口压力、出口压力、海水冷凝器的冷凝温度、分流器的分流比例对再液化装置的能耗有不同程度的影响。结合模拟计算和分析结果,对LPG的BOG再液化装置工艺流程提出对其进行优化分析的基本方法,以最经济为目标对重要设计参数进行优化分析,确定再液化装置运行的最经济状态,最终得出最优化的设计参数作为装置设备设计的依据。

LPG 再液化 ASPEN PLUS 流程模拟

1 引言

LPG船主要用来运输以丙烷和丁烷为主要成份的石油碳氢化合物。LPG船因其特殊用途而产生了多方面的特殊要求,因而其建造难度大,是代表当今世界造船技术水平的高技术、高附加值船舶。随着世界LPG贸易量的增加,市场对大型LPG船的需求量也在不断扩大。随着LPG船的大型化,船上液货罐的蒸发气体(boil off gas,BOG)问题就越显突出。为了解决因BOG的产生而造成液货罐压力过高的问题,需设置BOG再液化装置,以控制液货罐内的压力与温度,把BOG冷凝后再送回液货罐,保障LPG船航运的经济与安全。

2 流程模拟

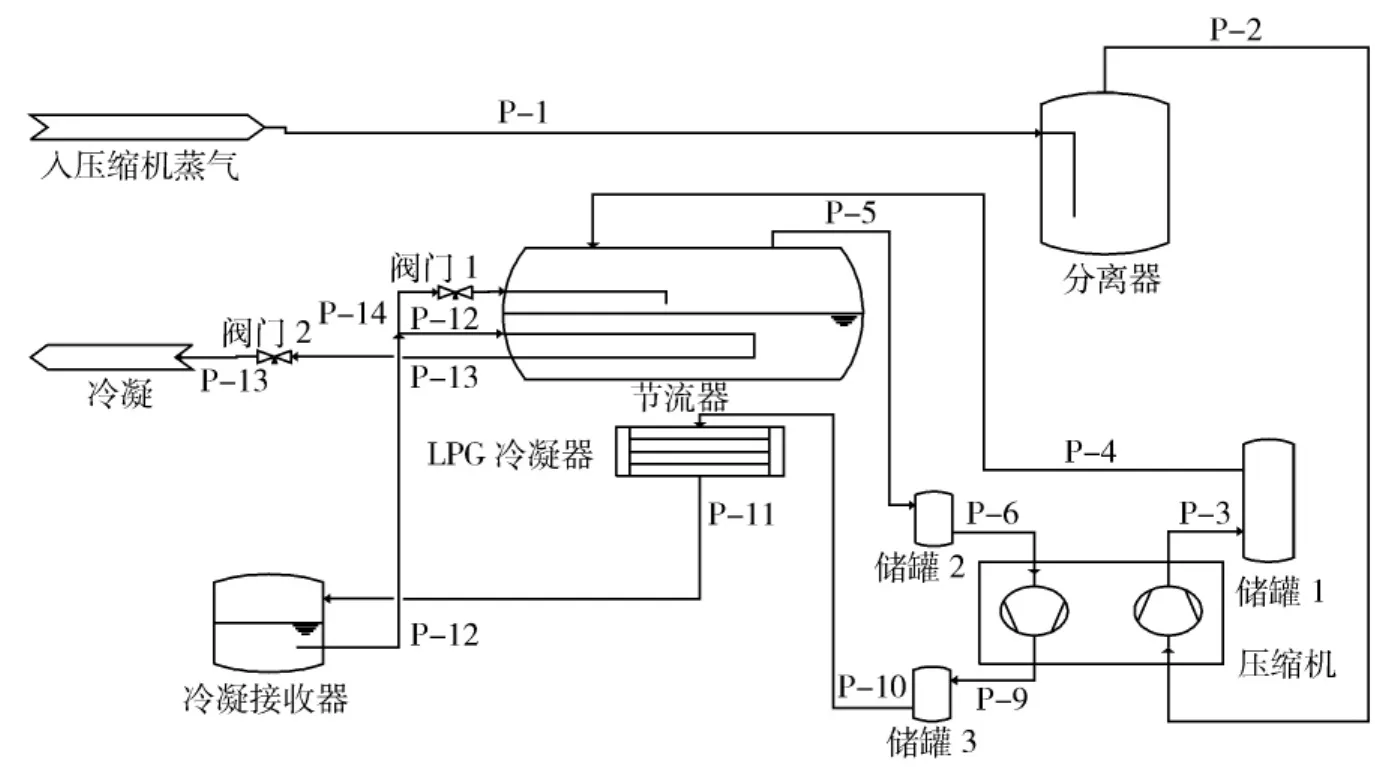

针对某5 870 m3的LPG船设计的BOG再液化装置工艺流程(如图1所示),运用ASPEN PLUS对 该流程进行模拟计算与优化分析。

图1 LPG船用BOG再液化装置工艺流程简图Fig.1 BOG re-liquefied process flow diagram in LPG carrier

2.1 流程简述

如图1所示,从液货罐产生的BOG气体流经Vapor to Compressor管线至Suction Separator(吸入式分离器),对蒸气中夹带的小液滴进行分离;分离后的蒸气进入Cargo Compressor(货物压缩机)低压级进行第一级压缩,流经Tank 1(出口缓冲罐),进入Cargo Economizer(货物节能器),在其中与流经Valve 1(节流阀)的冷凝液节流产生的低温蒸气混合降温;被冷却的蒸气从货物节能器流出,经Tank 2(入口缓冲罐)进入Cargo Compressor高压级进行第二级压缩;经过高压级压缩后的气体流过Tank 3(出口缓冲罐)进入LPG Condenser(LPG冷凝器),经海水冷凝后,流至Condensate Receiver(冷凝液接收器),冷凝液流至货物节能器,在货物节能器前分流:一部分经Valve 1节流后成为气液混合物,用作中间换热器的冷源;另一部分流经货物节能器管程与壳程的冷凝液换热,进一步冷却为过冷液体;过冷液体经过Valve 2进一步节流后返回液货罐。

2.2 状态方程及模块的选择

对于主要由丙烷、丁烷组成的LPG,其物性参数和相平衡采用SRK状态方程计算。

LPG船用BOG再液化装置工艺所涉及的单元设备为压缩机、中间冷却器、海水冷凝器、分流器等。在用Aspen Plus化工流程模拟软件对LPG船用BOG再液化装置工艺整个流程进行模拟计算时,分别选用如下的模块:压缩机用Compr模块;中间冷却器采用HeaterX与Mixer模块的组合形式;换热器用 HeaterX模块;分流器用FSplit;节流阀用Valve模块。对流程简化后得到图2所示的工艺模拟流程图。

图2 工艺模拟流程图B1.低压级压缩机;B2.混合器;B3.中间冷却器;B4.高压级压缩机;B5.海水冷凝器;B6.分流器;B7.中间冷却器前节流阀;B8.回罐前节流阀Fig.2 Processing simulation flow chart

2.3 流程性能参数计算公式

通过软件的模拟计算得到各节点的压力、温度、密度、质量流量等热力学参数。运用表1中所示的计算公式,计算出工艺流程分析中用到的重要性能参数如表1。

表1 主要性能参数Table 1 Main performance parameter

2.4 工艺流程的模拟

LPG船用BOG再液化流程中,有许多参数将对流程的可行性、压缩机功耗、再液化效率等产生影响。这些参数有:BOG压缩机的入口压力、出口压力、海水冷凝器的冷凝温度、分流器的分流比例。通过改变各参数的值对工艺流程进行模拟计算。

3 工艺流程模拟结果与分析

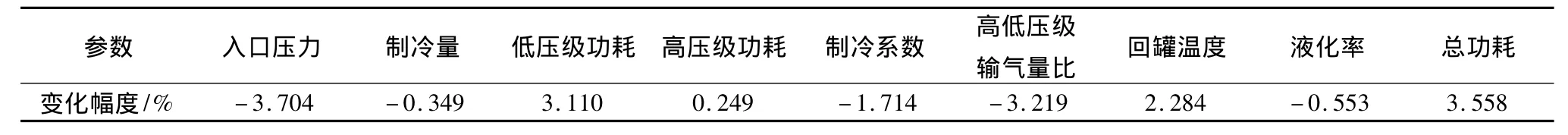

3.1 BOG的压缩机入口压力对工艺流程的影响

在液货罐中,液货通过罐壁从外界吸收热量,液货的温度不断升高,气相的压力也随之升高。当压力升高到再液化系统的起动压力时,再液化装置启动从气相中带走BOG进行再液化。由于罐中物料的温度压力是变化的,在不同的压力下,液罐中饱和温度也会不同。根据相平衡原理,液相蒸发出来的气体的组分摩尔比会随温度压力的变化而变化,表2为液货罐中压力从(1.08—1.04)×105Pa(BOG压缩机入口压力)所对应的饱和温度和气相摩尔比。模拟计算结果见表3。

表2 不同入口压力下的饱和温度和气液相摩尔比Table 2 Saturation temperature and gas-liquid mole ratio at different inlet pressure

表3 模拟计算结果Table 3 Simulation results

由表3可以看出,随着BOG压缩机的入口压力降低,再液化装置的总功耗增大,液化效率降低,这对降低流程运行成本是不利的。但是液货罐在卸货期间,LPG的压力应接近接收站的常压罐压力,因此BOG压缩机的入口压力也不能太高。同时考虑到再液化装置的开启时间不宜过长,因此开停机的压力差不能过大。

表4 高压级各出口压力对应的中间压力Table 4 Corresponding middle pressure under each outlet pressure of high grade

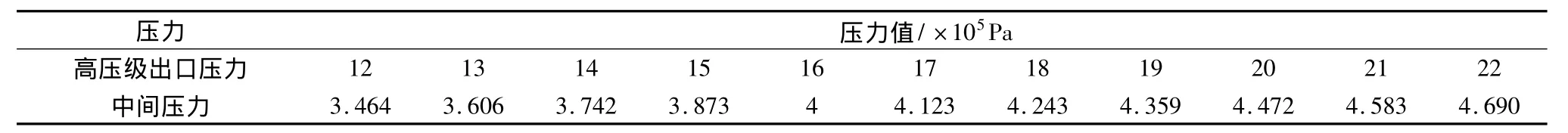

3.2 压缩机出口压力对工艺流程的影响

再液化装置使用的是二级压缩,因此在改变二级压缩出口压力的同时,一级压缩的出口压力即中间压力也在改变。中间压力pm由比例中项计算法确定,两级压缩循环中间压力pm=(pkp0)1/2。表4为高压级各出口压力对应的中间压力,模拟计算结果见表5。

表5 模拟计算结果Table 5 Simulation results

随着压缩机出口压力增大,再液化装置的功耗大幅增大,制冷效率大幅降低,不利于流程运行的经济性。可见压缩机出口压力应该尽可能的低,并且要保证在该压力下,海水冷凝器能把工质完全液化。

3.3 海水冷凝器的冷凝温度对工艺流程的影响

海水冷凝器是在液化系统中,唯一把热量带出系统之外的设备,可以说海水冷凝器确定着整个系统的再液化能力。当冷凝温度从29℃—39℃时,对工艺流程的模拟计算结果见表6。海水冷凝器的冷凝温度主要由冷凝剂的温度决定,海水为冷凝剂。在不同的海域、不同的季节海水温度是不同的,它直接影响冷凝器的冷凝效果。从模拟中可见,冷凝温度的升高,增大了再液化装置的功耗。因此冷凝温度应该尽可能的低。在冷凝剂温度确定的情况下应提高冷凝器的换热性能。

表6 模拟计算结果Table 6 Simulation results

3.4 分流器的分流比例对工艺流程的影响

BOG经海水冷凝后,液货由分流器分成两部分,第一部分通过节流阀节流到中间压力后,进入中间冷却器壳程作为冷源,用于冷却来自低压级压缩机的气体;第二部分进入中间冷却器管程作为热源被过冷。此处的分流比例为第一部分与总质量流量的比值。当分流比例从15%—25%时,对工艺流程的模拟计算结果见表7。

表7 模拟计算结果Table 7 Simulation results

分流器分流比例的增大,同样增大了再液化装置的功耗。因此分流比例应尽量降低,只要能保证在中间冷却器中能把热流冷却到循环过冷温度就行。

4 工艺流程优化

根据对各参数的模拟计算和分析,针对图2所示的LPG的BOG再液化装置工艺流程提出对其进行优化分析的基本方法。在流程优化问题中,目标函数十分重要。目标函数不同,液化流程的性能以及设计变量的最终优化的结果相差将会很大。追求高效、低能耗、低投资是再液化流程设计的目的。考虑到流程应该以降低功耗和增加LPG再液化率作为优化的目标,所以对于再液化流程,结合上一节的分析,分别以压缩机出口压力、海水冷凝器冷凝温度、分流器分流比例作为优化的变量,以流程中压缩机功耗最小为优化的目标函数,得到如下优化问题:

其中:x为压缩机出口压力;y为海水冷凝器冷凝温度;z为分流器分流比例;PsL为低压级功率;PsH为高压级功率。

在进行流程优化时,为了使得到的最优参数具有物理意义,即用优化方法得到的参数进行流程计算时具有物理意义,在优化时必须设定下列约束条件:

(1)在中间冷却器中,壳程的冷工质必须有足够的冷量冷却管程的热工质,达到热流过冷的目的。

(2)海水冷凝器必须保证流过的热工质完全冷凝,甚至过冷。

(3)根据热力学第二定律,各换热器的熵增必须大于零,在优化计算中必须设定各换热器的熵增大于零。

(4)为了达到液化降温的目的,各节流阀都产生降温,并且有气液两相产生。

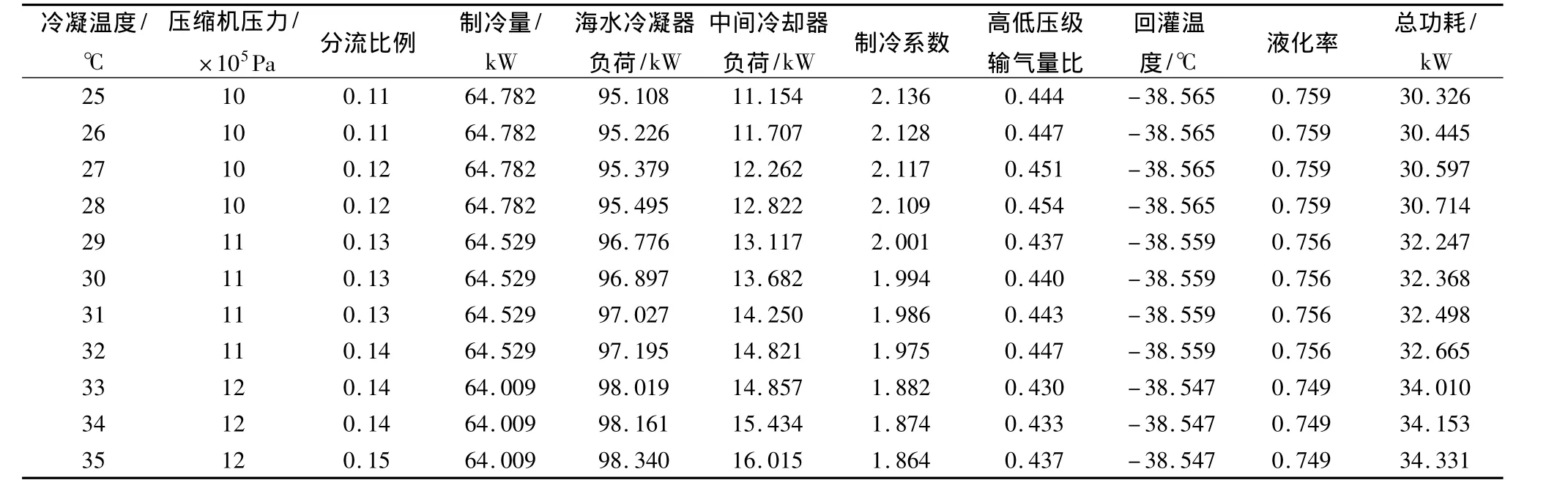

根据上述优化目标和约束条件,可计算出以功耗最低为优化目标的再液化流程中的各节点的热力学参数,并且可以对流程的可行性进行评价,以及计算出制冷量、中间冷却器负荷、海水冷凝器负荷、制冷系数、高低压级压缩比、回罐温度、液化率、压缩机总功 耗等关键流程运行参数,如表8—表9所示。

表8 入口压力为1.04×105Pa时在不同冷凝温度下流程的最优化参数Table 8 Optimization parametric of different condensation temperature at 1.04×105Pa inlet pressure

表9 入口压力为1.08×105Pa时在不同冷凝温度下流程的最优化参数Table 9 Optimization parametric of different condensation temperature at 1.08×105Pa inlet pressure

5 结论

(1)采用ASPEN PLUS对LPG船用BOG再液化装置工艺流程进行模拟计算后发现,BOG压缩机功耗随着冷凝温度的升高而增加,因此,在冷凝温度确定后,要降低再液化装置的功耗,必须控制好高低压级压缩机的出口压力和分流器的分流比。

(2)选取压缩机功耗最小为优化目标函数进行优化分析,得出给定BOG压缩机入口压力下的优化参数,从而确定再液化装置运行的最经济状态,并为再液化装置设备的设计提供最优化参数。

1 顾安忠.液化天然气技术[M].北京:机械工业出版社,2008:70-87.

2 俞忠德.LPG船与LNG船[J].上海造船,1998(2).

3 李品友.液化石油气船再液化装置的热力研究[J].上海海运学院学报,1994(4):40-44.

4 代 乾.低温液化气船再液化装置热力分析和操作系统仿真[D].上海:上海海事大学,2005.

5 高建保.轻烃回收装置的操作参数优化模型[J].石油与天然气化工,1998,27(1):31-34.

Simulation and optimization of BOG re-liquefied equipment in LPG carrier

Li Zhichang Fang Jiangmin Ma Sipeng

(College of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510640,China)

The process of BOG re-liquefied equipment in LPG carrier was calculated by the ASPEN PLUS process simulation.It was obtained that energy consumption of re-liquefied equipment was effected by some parameters,such as inlet pressure and outlet pressure of BOG compressor,the condenser temperature of sea water condenser and the distribution ratio of divider.On the simulated calculation,optimization analysis was carried for the re-liquefied equipment of BOG in LPG carrier.The most economical operation condition was determined for re-liquefied equipment.

LPG;reliquefaction;ASPEN PLUS;process simulation

TB657.8,TB662

A

1000-6516(2010)04-0062-05

2010-05-27;

2010-06-25

黎志昌,男,25岁,硕士研究生。