陶瓷液压压砖机立柱结构的疲劳分析与研究

2010-09-15韦峰山康建喜

韦峰山康建喜

(1佛山市恒力泰机械有限公司 广东佛山 528031) (2咸阳陶瓷研究设计院 陕西咸阳 712000)

陶瓷液压压砖机立柱结构的疲劳分析与研究

韦峰山1康建喜2

(1佛山市恒力泰机械有限公司 广东佛山 528031) (2咸阳陶瓷研究设计院 陕西咸阳 712000)

根据陶瓷液压压砖机特有的高周期疲劳工况特点,提出并分析了梁柱型压砖机可以改善和提高立柱的抗疲劳性能的途径和方法,从而有效地提高压砖机机架的可靠性和使用寿命。

陶瓷压砖机 立柱结构 疲劳研究

前言

陶瓷液压压砖机由于长期处于满负荷、昼夜不停的连续性运行的恶劣工况,故其主要的受力部件——机架必须具备超强的抗疲劳性能。这是陶瓷压砖机区别于其它任何行业压力机最主要的特征之一,也是当代陶瓷压砖机为了进一步提高机架的可靠性和寿命,需要不断研究和解决的主要课题之一。

立柱是压砖机机架中最主要的受力件。梁柱型压砖机的立柱主要有简式立柱结构和复式立柱结构两种形式。简式立柱结构通常适用于中小型压砖机,立柱的中段上、下设有定位台阶用于支承上、下梁,立柱预紧要两端分别预紧,这种立柱的中段承受较大的脉动交变拉应力。而复式立柱结构,即拉杆套筒结构则更适合于大、中型梁柱结构的压砖机,套筒用作支承上、下梁,而立柱仅作受拉件,并且可以全长预紧,故复式立柱结构用于陶瓷压砖机更具优越性。

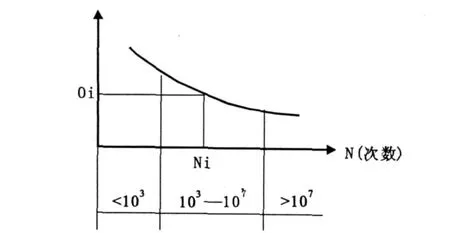

图1是金属材料的疲劳S-N曲线图,根据疲劳设计的基本理论:当工作次数<103时,一般按静强度设计计算;当工作次数为103~107时,要进行疲劳强度校核;当工作次数>107时按无限寿命设计。由于陶瓷压砖机的工作频率高,以及采用连续运行的工作制式,通常情况下日工作循环次数都在1万~2万次,小型压砖机甚至超过2万次。若按此计算大约2~3年时间其工作循环次数总数即达到和超过107次,因此,陶瓷液压压砖机立柱结构的设计应当按无限寿命设计进行校核。

按无限寿命设计时,其安全系数要高于疲劳校核时的安全系数,校核时要以立柱的最薄弱、最危险区域为主,例如立柱的台阶应力集中区域,受力较大的螺纹牙齿根部等。当然,具体取值还要根据立柱的材质,截面尺寸,毛坯及热处理情况,疲劳试验的数值,企业经验数据等综合确定。

由于陶瓷压砖机所处的工况恶劣,即昼夜不停的满负荷连续性生产,故不可能做到真正的无限寿命,这只是一个相对的概念,也就是说陶瓷压砖机经过多年使用后,出现断立柱也是正常的疲劳损坏。据有关进口压砖机的资料显示,立柱的保用期限一般为5年,从实际使用情况看某些进口的优秀品牌都能使用10年以上。随着近年来国产压砖机设计与制造技术的快速进步,国产优秀压砖机的立柱寿命得到较大幅度的提高,完全可以与世界先进压砖机相媲美。

下面,笔者主要从尽可能的降低立柱工作时的应力幅值,最大限度地减少应力集中的危害以及材料和制造工艺等方面作出综合性的分析论述。

图1 金属材料的疲劳S-N曲线

1 尽可能地降低立柱工作时的应力幅值

根据经典疲劳理论原理,交变应力的幅值是影响疲劳强度的主要因素之一,应力的幅值越高,其安全系数越低,即疲劳寿命越短。因此,在设计中尽可能地降低立柱工作时的应力幅值是提高立柱抗疲劳性能的有效途径之一。

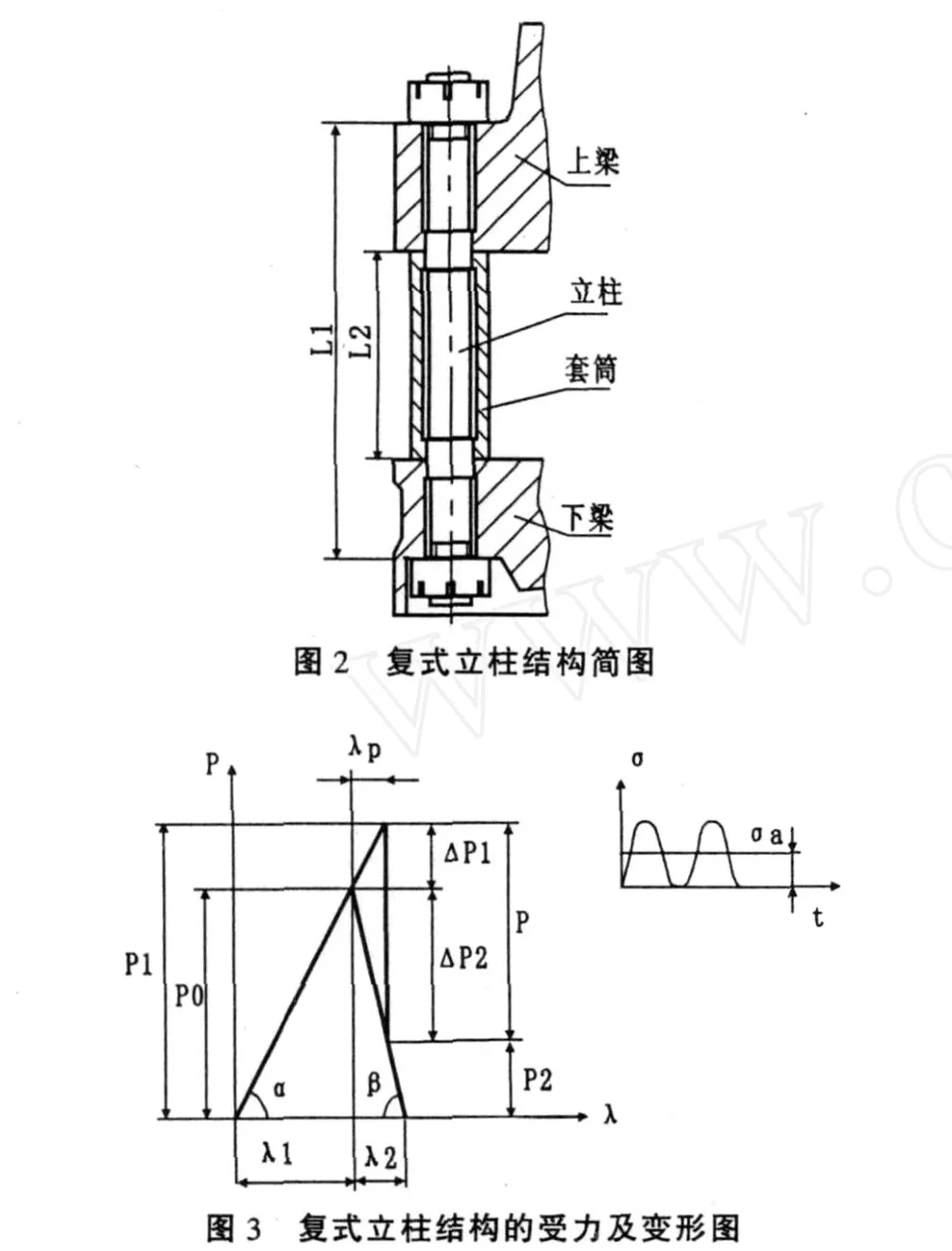

图2是复式立柱结构简图,由于上、下梁的刚度远大于套筒的刚度,故套筒的刚度是决定受压件总刚度的主要因素。因此选择合理的立柱与套筒的刚度比,便可以有效地降低立柱工作时交变载荷的应力幅值。

图3是复式立柱结构的受力及变形图。当机架处于静态时,立柱与套筒之间存在预紧力P0,立柱的伸长变形为λ1,套筒的压缩变形为λ2。当机架承受工作载荷P后,立柱受力上升为P1,套筒受力下降至P2,亦即立柱的受力变化为ΔP1,套筒的受力变化为ΔP2,P2为残余预紧力,设计时应确保P2>0,λp为立柱加载与卸载之间套筒长度的变化量。

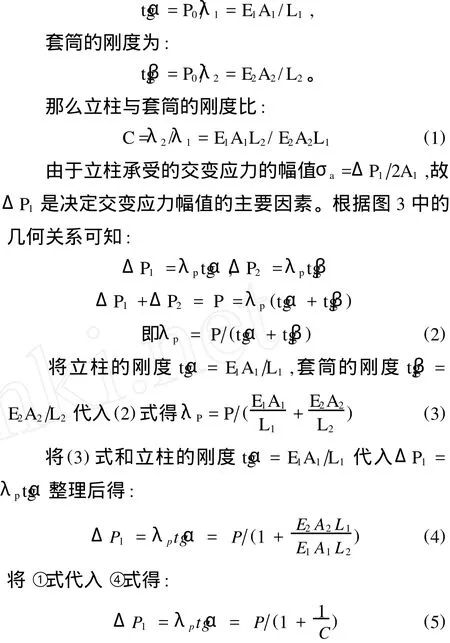

设立柱的长度为L1,套筒的长度为L2,立柱与套筒材料的弹性模量分别为E1和E2,立柱与套筒的面积分别为A1和A2。根据虎克定律,立柱的刚度为:

显然从式⑤可以看出,当立柱与套筒的刚度比C变小时,立柱的交变载荷ΔP1即减小,亦即立柱承受的交变应力的幅值σα=ΔP1/2A1也随之减小。

根据陶瓷压砖机的高周疲劳工况特点,结构设计时应尽可能将立柱与套筒的刚度比C值取得小些,例如通过适当增大套筒的截面积,尽量降低套筒的高度来降低C值。根据经验C值一般较合理的取值范围应为0.3~0.5,这样立柱的交变载荷ΔP1=23%~33%P(工作载荷),例如某些进口的优秀压砖机的C值经估算为0.3~0.35,这种立柱结构则更适合于高周疲劳工况的陶瓷压砖机。反之,当立柱与套筒的刚度比取得较大时,例如当C≥1时,立柱的交变载荷即刻上升为ΔP1≥50%P(工作载荷),这对于高周疲劳工况很不利。另一方面,由于套筒的高度决定了机架的封闭内高度,因此套筒长度的变化量λp是决定机架刚度的主要因素,λp越大,机架刚度越低。从式(5)也可以看出,λp与C成正比关系,故当C值较大时,机架刚度会大大降低。这种立柱结构不适合于陶瓷压砖机,其原因是陶瓷压砖机的压制行程小,频率高,基本上是瞬间完成加压,而过大的机架变形会使压砖机的系统液压能因补偿机架伸长变形而造成浪费,也就不可能满足其特有的工作频率高,动作快的要求。至于某些行业的压机由于工作的频率很低,压制时保压的时间很长,甚至需要几分钟,故可以采用这种立柱结构,例如等静压压机等。

简式立柱结构由于上、下段要分别预紧,其预紧工艺复杂,但其预紧副的受力与变形相对简单,受压件上梁或下梁的刚度相对于受拉件立柱的刚度大很多,即拉压刚度比更小,故ΔP1更小,对于疲劳工况更有利。但简式立柱的中段由于无法施加预应力,故中段承受从零到最大的脉动交变载荷,校核时要用脉动循环疲劳极限来校核立柱的中段。

2 最大限度地减少应力集中的危害

对于陶瓷液压压砖机来说,解决应力集中问题从某种意义上来说比降低压砖机工作时的应力幅值更重要。例如简式立柱结构的中段尽管承受较大的脉动交变载荷,即工作时交变应力的幅值高,但却基本不会从此处断裂,这是因为压砖机通常用此段兼作活动横梁的导向,而采用磨削工艺,表面光滑,没有任何应力集中现象,也就不可能产生裂纹。而简式立柱结构的上、下两端虽然预紧后交变应力的幅值较中段小很多,但却在立柱台阶部位以及螺纹根部处常出现断立柱现象。这足以说明解决立柱应力集中问题的重要性。

2.1 通过提高梁体的刚度来减少应力集中

压砖机的上梁(横梁)与下梁(底座)的弯曲变形会造成立柱内侧螺纹根部应力集中,当梁体的变形过大时,通过螺母直接传给立柱内侧螺纹牙根,而立柱的牙根恰恰是薄弱区域,往往从此处产生疲劳裂纹并慢慢延伸和扩展直至断裂。所以,结构设计时要严格控制梁体在满载工作时的挠度,例如大型压砖机的上梁(横梁)和下梁(底座)的挠度一般不大于0.2mm/m,设计时还要更多地考虑梁体变形对立柱内侧螺纹根部的不利影响,尤其对于宽体压砖机更应该注意这一点。

立柱螺母的外径大小也要根据梁体的变形来综合考虑,当梁体的变形较大时,过大外径的螺母会对立柱螺纹产生更大的危害,这可以从简单的杠杆原理去理解。

2.2 采用特种结构的螺母来减少应力集中

随着陶瓷行业压砖机的大型化,大型梁体的弯曲变形也随之加大。因此通过优化设计来减少梁体的变形也是有限的,还要设法通过不同结构的螺母来获得更理想的分散应力的效果,这样才能较理想地解决立柱螺纹的应力集中问题。另一方面,普通平螺母结构的致命缺点是,前几扣牙的受力非常不利,例如第一扣螺纹牙所承受的力约占总螺纹牙受力的15%~20%,这一缺点对于陶瓷压砖机的重要的受力件立柱来说是非常致命的。

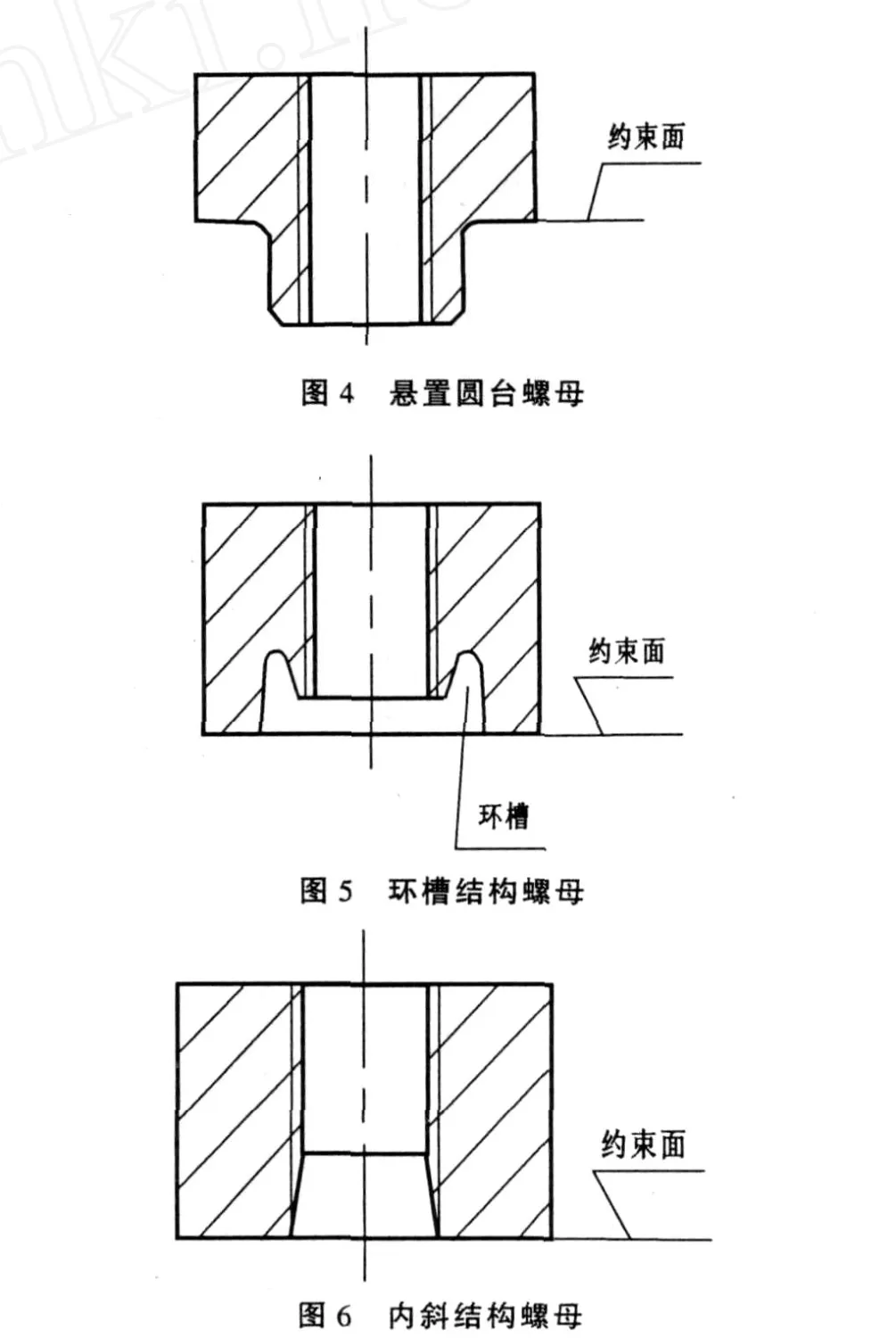

图4、图5、图6是几种典型的可用于陶瓷压砖机的立柱螺母,可以有效地解决大型压砖机的立柱受力较大的前几扣螺纹牙齿根部的应力集中问题。

图4是带悬置圆台螺母,通过将第一扣牙齿与约束面错开的方法来分散前几扣牙根的应力,经过不断的优化,这种螺母将下部的圆台变为锥形,当螺母的外径足够大时,锥部还可以加长,并利用锥部的顺应变形优势来降低立柱螺纹前几扣牙根处的应力。

图7 环槽扣牙结构螺母

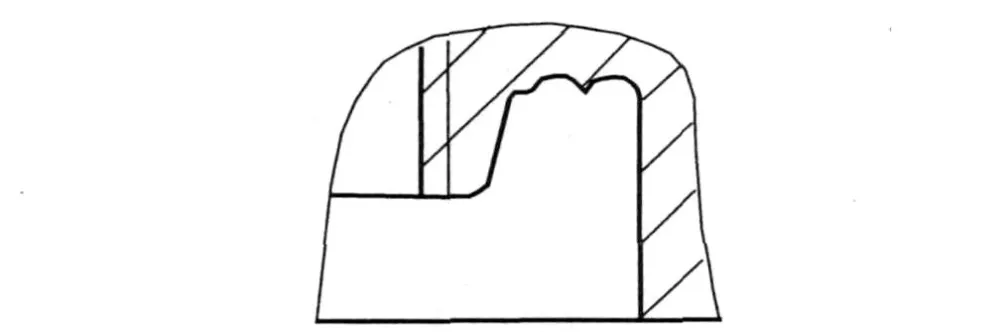

图5是环槽结构螺母,即将第一扣牙置于约束面的上方,并设有经过优化的环槽来降低前几扣牙的应力。环槽可以优化成多种形状,例如有的进口压砖机采用这种螺母,它的环槽结构采用图7所示的形状。

图6是内斜结构螺母,利用倒小角度(通常5~10°)的方法来有效地减少前几扣螺纹牙根处的应力。例如有些进口压砖机就采用类似的方法,不同的是其小角度倒角不在螺母上,而是在立柱的外螺纹上。

2.3 从螺纹牙型、螺距以及牙根来考虑减少应力集中

目前,用于陶瓷压砖机立柱的螺纹牙型主要有单线细牙三角形螺纹以及单线细牙锯齿型螺纹两种。无论采用哪一种牙型,其螺距大小以及牙根形状和表面质量都非常重要。例如螺距过小时,牙齿的剪切应力及弯曲应力高,牙根圆角太小很难保证加工质量;螺距过大时,造成立柱牙根底径减小,削弱了立柱受力时的有效面积。

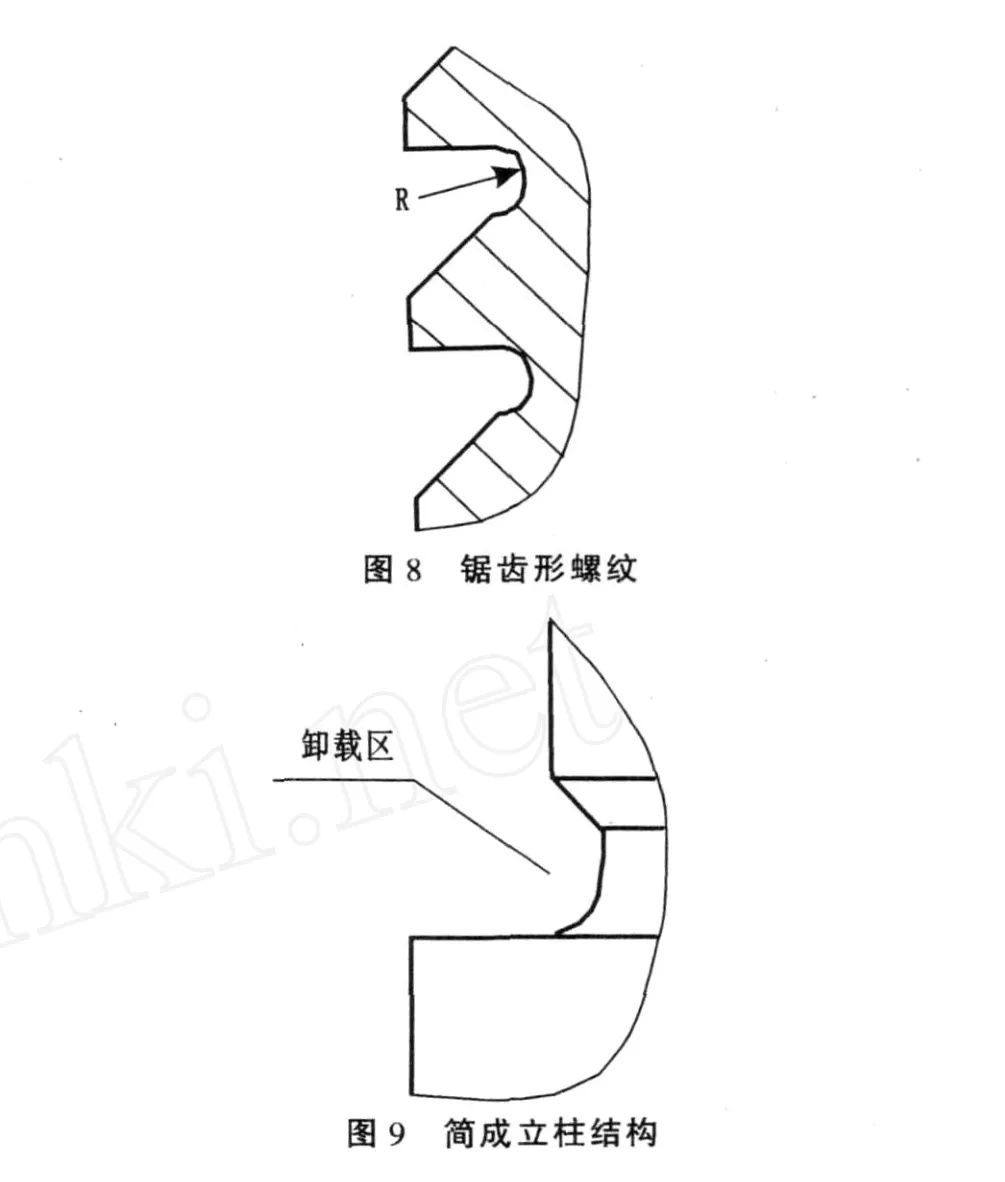

考虑到陶瓷压砖机的特殊工况以及受力特点,45°细牙锯齿形螺纹更具有优越性。其主要特点是:螺纹连接强度高,自锁及防松性能好,牙齿的抗弯强度高,变形小,不易于烧牙等。例如国内的锻压行业压机基本都采用这种牙型,而锻压行业压机所面对的振动和偏载问题是陶瓷压砖机无法比拟的,所以大型陶瓷压砖机的立柱采用45°锯齿型螺纹更具优势,某些进口压砖机的立柱就采用此种螺纹牙型。

除此而外,适当增大螺距,例如把螺距从10调整到12,螺纹牙根的圆弧半径就会随之增大,这会起到非常有效的抗疲劳效果。如图8所示,增大锯齿形螺纹牙根的圆弧半径R就如同在简式立柱结构的立柱台阶处设置卸载区的道理一样。如图9所示,卸载区可以把因为立柱截面突变而造成的应力集中通过大圆角或者角形线过渡降低到最小。同样,对于立柱螺纹牙根处,由于圆角相对地增大,也使牙根的应力集中现象得到明显的改善。

3 从材料及制造工艺等方面提高立柱的抗疲劳性能

3.1 选择合理的材料及热处理工艺

根据陶瓷压砖机的高周疲劳工况特点,选择立柱材料时应该优先考虑抗疲劳性能良好的合金结构钢。例如40CrNiMo,35CrMo,34CrNi3Mo等,这些合金结构钢的韧性和强度都大大好于碳素结构钢。尤其淬透性好,淬透层深,可以获得良好的调质组织,即高强度、高韧性、综合机械性能好的回火索氏体,非常有利于提高立柱的疲劳强度。考虑到立柱的拉伸预紧以及立柱承受附加弯曲时的顺应变能力,故其调质硬度不能太高,一般HB为240~270。

例如40CrNiMo属于标准牌号调质钢中的优质材料,一般钢厂都有标准钢锭,其特点是更适合于制作大型压砖机的立柱,即使对于直径大约350mm的截面尺寸,其淬透层深度也可以达到40mm左右,而35CrMo仅25mm左右,故35CrMo则更适合于用作中小型压砖机的立柱。

3.2 提高立柱螺纹牙根区域的表面质量

根据经典疲劳理论原理,表面系数与安全系数成正比,即表面越光滑疲劳强度越高,例如磨削加工和抛光的表面系数最高,精车次之,铸锻件毛面最差,故对于立柱的主要受力的螺纹段(背母段除外),要严格控制牙根圆弧处的表面粗糙度,不能有任何的不良刀痕,最好抛光。也可用专用滚刀滚压受力较大的螺纹段的牙根圆弧部分,将牙根圆弧区域的刀痕和微观缺陷压光压平,并产生表面压应力层,从而有利于提高立柱的疲劳强度。

3.3 严格控制原材料及机械加工缺陷

由于陶瓷压砖机立柱的特殊性和重要性,制造工艺要从毛坯锻造开始到机械加工,都必须规定严格的工艺路线以及检测措施,建立完善的锻件验收标准,探伤标准,探伤方法等。例如缺陷部位,缺陷大小,内部或外部,单个缺陷或密集型缺陷等这些都要根据相应的标准来严格执行才能确保立柱的质量。

1 韦峰山,等.现代陶瓷液压压砖机主机结构的研究与发展方向.全国性建材科技期刊——陶瓷,2006(12):33~38

2 濮良贵,纪名刚.机械设计.北京:高等教育出版社, 2001

3 韦峰山,温怡彰,叶松君.梁体结构优化的恒力泰新一代宽体高效压砖机.全国性建材科技期刊——陶瓷,2010(2):50~52

4 陈爱民.萨克米新型系列大吨位全自动液压压砖机液压系统分析.全国性建材科技期刊——陶瓷,2007(1):40~43

5 冯冬清,谢宋和.模糊智能控制.北京:化学工业出版社,1998