用碳热还原方法制取氮氧化铝材料

2010-09-15杨晓波

杨晓波

(铜川电瓷有限责任公司 陕西铜川 727001)

用碳热还原方法制取氮氧化铝材料

杨晓波

(铜川电瓷有限责任公司 陕西铜川 727001)

前言

由于钢铁工业、高温技术、电子技术的发展,对陶瓷材料提出了越来越高的要求,要求耐火材料和陶瓷制造工艺不断进步和创新,制造化学纯度高、熔点高、抗热震性好、高温强度和致密度等性能优良的特种耐火材料。作为该研究主题的AlON材料即是由高熔点氧化物中的Al2O3和氮化物中的AlN构成,满足上述要求。通常合成尖晶石型氮氧化铝有3种方法:最普通的方法是碳热还原氮化氧化铝法;第二种以金属铝为原料借助燃烧反应来氧化氮化制备氮氧化铝;第三种方法用气相反应合成。

氧氮化铝的烧结性能取决于粉粒的粒度,成形压力等,只有采用细粉、增加成形压力与颗粒致密的方法,才能得到致密的烧结试样。但温度和烧结助剂是影响烧结的主要因素。提高温度可以大幅度提高粉料的烧结性能,如温度从1 650℃上升到1 700℃,氧氮化铝的致密度急剧增加。烧结助剂使材料在烧结过程中,在一定的温度下形成液相促进烧结,并且该液相并不大幅度降低材料的高温性能[2]。

熔融铁对AlON材料具有差的润湿性,AlON材料对熔渣(高碱度、高FeO含量)有好的抗侵蚀性,具有良好的抗热震性(较低的热膨胀系数)。将其与刚玉复合制成AlON结合刚玉砖,不仅可能用作新一代高炉炉衬,而且还可能应用于熔融还原炉、连铸及炉外精炼设备上,具有广泛的应用前景[1]。

1 实验与分析

1.1 试验方法

以矾土、工业氧化铝、氢氧化铝和焦炭为主要原料,在流动的氮气床中,通过固-气反应,以碳还原的方式,合成AlON。由于AlON的不稳定性,在烧结过程中形成的AlON会和多余的碳粉发生反应,生成AlN。AlON相是AlN生成的过渡相,在低温下极其不稳定。因此,在低温下得到高含量且稳定的AlON相,具有重要意义[3]。

1.2 仪器设备

电子秤、滚磨机、XM-4行星快速研磨机、烘箱、坩埚、氮化炉、XRD检测仪和SEM仪。

1.3 实验原料

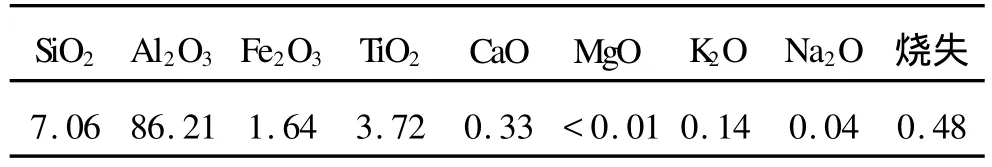

实验所用原料为高铝矾土、工业氧化铝、Al (OH)3、碳粉。本实验用的矾土组成如表1所示。

表1 山西孝义矾土的化学组成(质量%)

工业氧化铝的Al2O3含量约为99%,还有少量的Na2O、SiO2、Fe2O3、TiO2、CaO、MgO、K2O等,矿物组成由γ-Al2O3(40%~76%)和α-Al2O3(60%~24%)组成,此外尚有水铝石向γ-Al2O3和硬水铝石向α=Al2O3转化的中间化合物[1]。

本实验用的外加剂有MgO、TiO2和ZnO。

1.4 实验步骤

1)原料→粉碎→干燥→研磨混料→混合料干燥→烧成。

2)将矾土装入料罐中,以约33%的比例加水放滚磨机上研磨15 h,然后取出过0.1mm筛;再置入烘箱中干燥以备用;工业氧化铝(α-Al2O3)、Al(OH)3细度已达到要求,不再研磨。

3)按反应方程式:23Al2O3(s)+15C(s)+5N2(g)

2Al23O27N5(s)+15CO(g)进行配料。如以配料量Al2O3+C=100 g,则:Al2O3=60.50 g,C=39.50 g。

4)确定混合后原料量为100 g,在本方案中碳化还原合成AlON时,Al2O3与碳粉理论比例为23/15,将3种初始原料按比例转化。

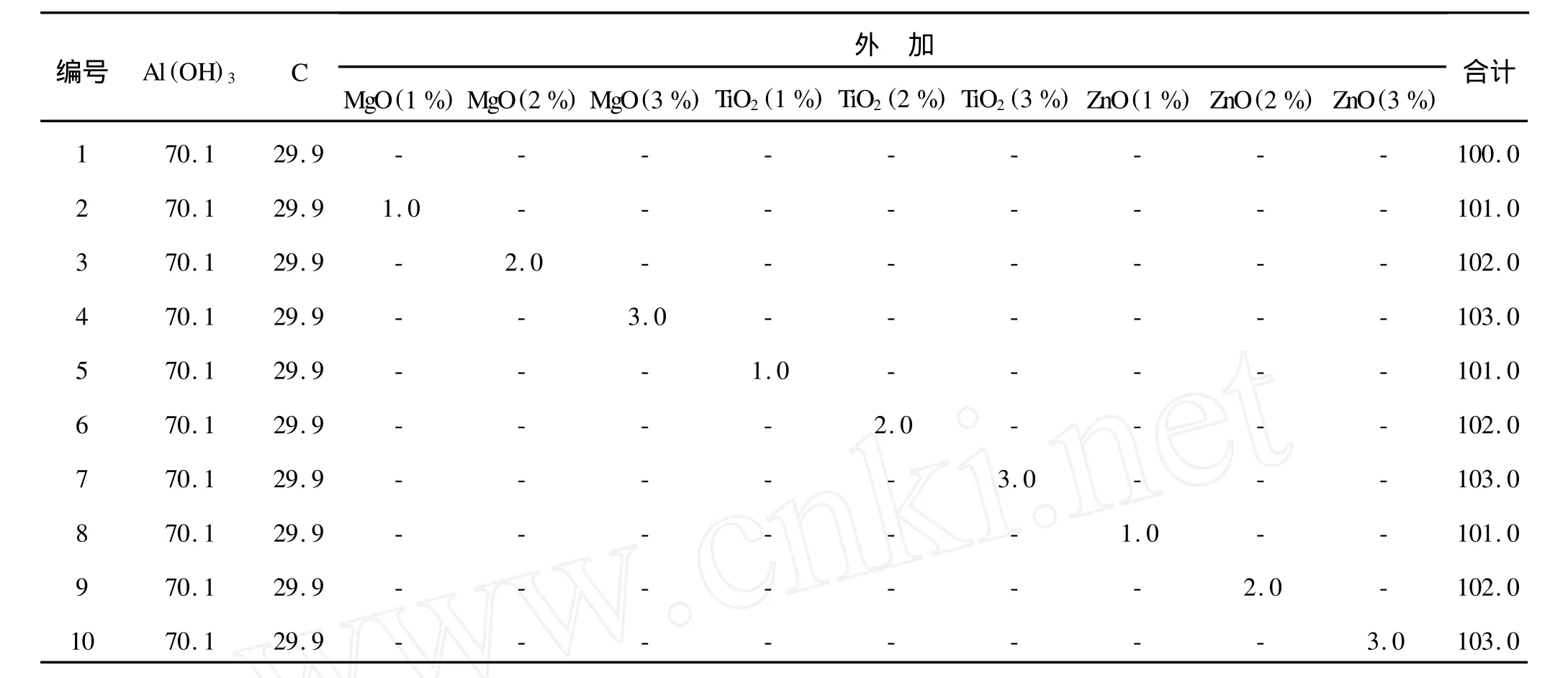

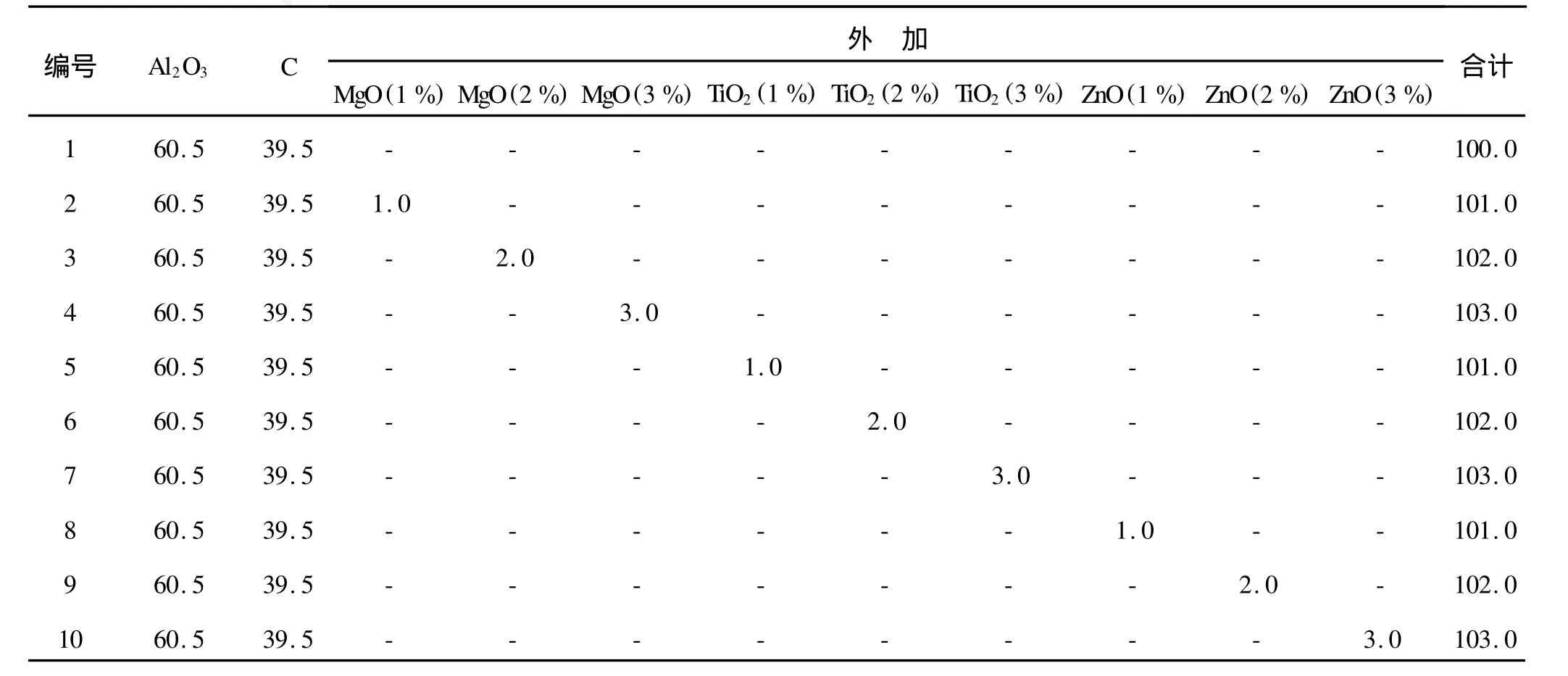

5)将混合料分为10份,一份作为对比样,其余9份分别加入MgO、TiO2、ZnO,加入量分别为1%、2%、3%。配料方案如表2~4所示。

表2 起始原料为Al(OH)3配料方案(g)

表3 起始原料为Al2O3的配料方案(g)

6)将混合好的料放在行星研磨机中混研30min,取出放烘箱中干燥;干燥温度为98℃,待成块状后取出研碎,装入自封袋备用。

7)将准备好的原料装入自制坩埚中,于氮化炉内通入一定量的高纯氮气,使炉内处于微正压状态;设置烧成温度分别为1 350℃、1 400℃、1 450℃、1 500℃。将氮化好的试样取出,放入研钵中轻微研磨,再将试样入氧化炉烧除多余的碳粉,热处理温度为780℃,保温6 h,制得所需的成品。

8)选择不加添加剂与添加剂量为1%和3%的样品,做XRD检测。选择典型样品做电镜分析。

表4 起始原料为铝矾土的配料方案(g)

2 分析与讨论

2.1 XRD分析

所选试样的XRD分析结果比较见表5。(2%),1 500℃;X216:Al(OH)3+C+MgO(%),1 500℃。

表5 试样的XRD分析

从衍射分析结果可以看出,样品中普遍存在未反应的的Al2O3相。添加MgO的样品于1 500℃生成了AlON相,添加TiO2和ZnO的样品没有得到AlON相。检测的所有样品都生成了不等量的Sialon相。此外经1 500℃氮化的样品中还有AlN相生成。XRD分析结果表明,在所研究的范围和实验条件下,生成较多的Sialon相,而AlON相相对较少。

这说明,利用碳化还原的方法是能够得到AlON的。关键是要控制好原料的配比、合成的温度、气氛压力、外加剂、升温的速率等关键参数。

2.2 SEM分析

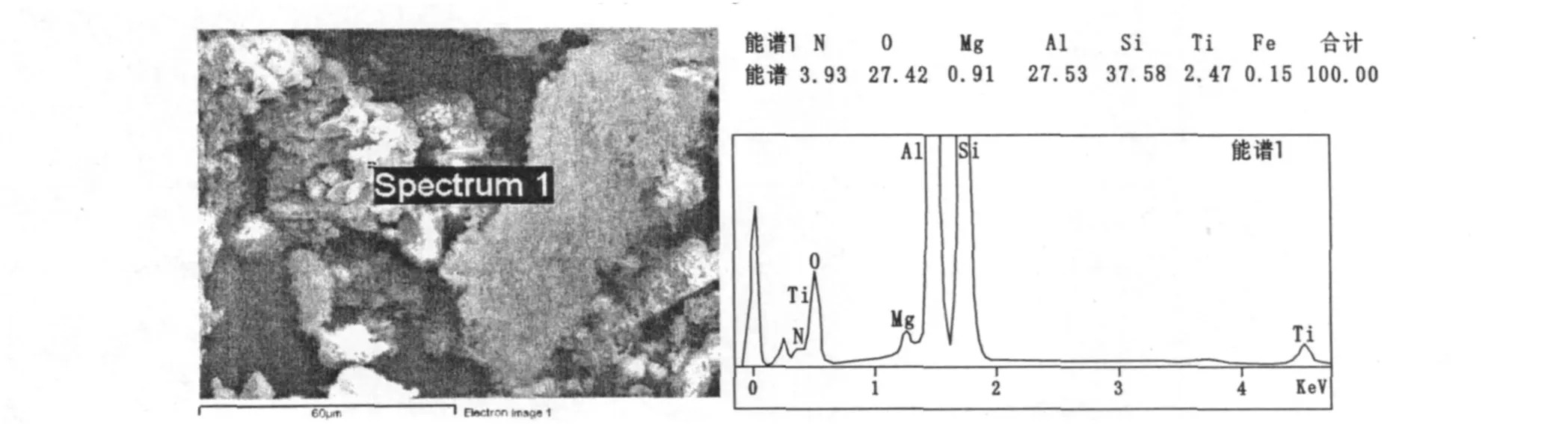

X202试样(矾土+C+MgO(1%)+1 500℃)的SEM能谱分析如图1所示。

图1 X202试样的SEM能谱图

X209试样(氧化铝+C+MgO(1%)+1 500℃)的SEM能谱分析如图2所示。X216试样(Al(OH)3+C+ MgO(1%)+1 500℃)的SEM能谱分析如图3所示。SEM分析结果表明,样品中生成了粒状的AlON相,晶粒尺寸约为2~4μm。

2.3 讨论

1)温度的影响。在原料组成相同的样品中,合成温度不同,则生成物也有所不同。一般规律是:合成温度越高,生成AlON的情况越好;无论是在含量和特征值上,这一点可由XRD分析看出。试样X207的XRD分析表明,1 500℃下,AlON相明显增多,其特征线与1 450℃时比较要好得多。

2)外加剂的影响。在本实验中,生成AlON的相并不是很好,但是,外加剂MgO对形成AlON更为有利。如试样X202,加入MgO比不加外加剂时生成AlON的效果都好。这说明,利用碳化还原法制取AlON时,MgO添加剂对AlON形成有促进作用。

外加剂选ZnO和TiO2的样品结果不太理想,如试样X207与不加外加剂的样品差别不大。说明在本实验中,这两种外加剂对形成AlON相无明显作用。

3)起始原料的影响。由实验结果看,不同原料对AlON的生成没有太大的差别,如试样X209和X216,生成物相较接近。这样在规模生产时可寻找较普遍、价格低廉的原料以降低生产成本,提高经济效益。

3 结论

1)以铝矾土、工业氧化铝和氢氧化铝在较低温度下(1 400~1 500℃)通过碳热还原法能生成稳定的AlON相,在组成相同时,烧成温度越高,则AlON相的生成情况越好。

2)添加剂MgO能促进AlON相的合成,而TiO2、ZnO的效果则不明显。

1 李亚伟,李楠,袁润章.AlON合成及AlON结合刚玉材料的制备、结构及性能:[博士学位论文].武汉:武汉工业大学, 1996

2 邓承继,王岭,孙加林,等.氧氮化铝陶瓷的合成与应用.耐火材料,1998,32(6):319~321

3 徐晓海,冯改山.耐火材料技术手册.北京:冶金工业出版社,2000