液体中镁合金表面电火花A l-Nd合金化研究

2010-09-14陈长军苏衍战张诗昌周家林

陈长军,苏衍战,张 敏,张诗昌,周家林

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

液体中镁合金表面电火花A l-Nd合金化研究

陈长军,苏衍战,张 敏,张诗昌,周家林

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

以A l-Nd铸造合金为电极、蒸馏水和煤油为电介液,对ZM 5镁合金进行电火花合金化。采用金相分析、能谱分析和扫描电镜对合金化层的形貌和成分进行研究。结果表明,应用液体中电火花合金化技术,可以在镁合金表面制备合金化层;以蒸馏水为电介液、放电电压为80~100 V,或以煤油为电介液、放电电压为40~60 V时,合金化层较连续、致密,其最大厚度可以达到50μm。

电火花合金化;镁合金;电介液;铝-钕

镁合金应用广泛,但耐蚀性和耐磨性较差。通过改变镁合金的表面性能可以使其适用于更加苛刻的工作环境、延长其使用寿命。电火花技术是在一定的介质(气体或液体)中,利用电火花的能量将电极材料过渡到加工材料表面,形成具有高硬度、强耐蚀性的合金化层,以提高材料表面性能的非传统加工技术,其具有投资少、操作简单、局部加工、热影响区小、冶金结合等优点,现已广泛应用在模具、机械、电力、航空航天等领域[1-3]。例如,利用TiC、Si、YG8电极对材料进行电火花表面改性处理后,材料的表面性能得到了提高[4-6]。

研究表明,稀土元素Nd可以改善镁合金的组织,提高其耐腐蚀性和力学性能[7-8]。将具有高耐蚀性的A l合金作为电极,并在电极中掺加Nd,以镁合金为基体进行电火花合金化,有望获得性能优越的合金化层。在液体中对镁合金进行电火花合金化的研究还不多见,本文仅对镁合金在液体中的电火花合金化层制备和测试进行初步研究,以期为后续研究工作奠定基础。

1 试验

试验材料为航空工业常用的铸造镁合金ZM 5,其化学成分为:w(A l)=7.5%~9.0%, w(Zn)=0.2%~0.8%,w(M n)=0.15%~0.50%,其余为M g。将ZM 5加工成10 mm×10 mm×50 mm的试样,其待加工表面用600#、800 #、1000#、1200#耐水砂纸依次磨平,并用丙酮超声清洗,吹干待用。电极材料为A l-Nd铸造合金,其中稀土元素的质量分数约为10%。将A l-Nd铸造合金加工成直径为4 mm的圆柱棒,其中一端磨成锥形,用丙酮超声清洗,以便电火花合金化加工。电介液分别为蒸馏水和煤油。

试验采用本实验室自行研制的金属医生W KD-1500型电火花设备,设备性能参见文献[9]。分别进行单脉冲试验和多次合金化制备合金化层试验,加工频率为75 Hz,其余加工参数见表1和表2。

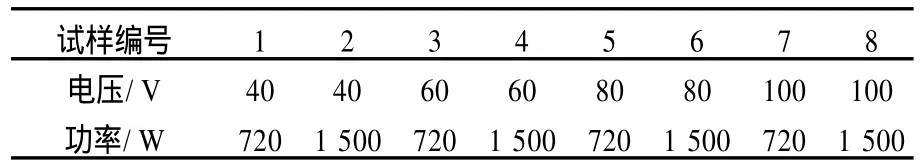

表1 单脉冲试验的技术参数Table 1 Technology parameters of single pulse discharge

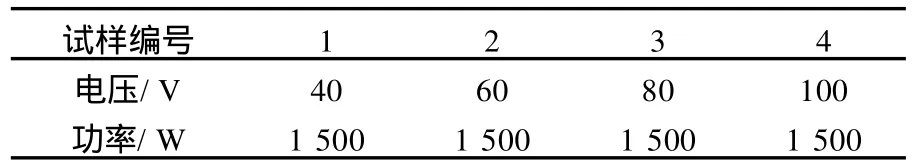

表2 合金化层试验的技术参数Table 2 Technology parameters of alloying layer

采用PH IL IPS XL 30 TM P扫描电镜对单脉冲放电凹坑进行形貌观察,采用BX-51M型金相显微镜和FEINova 400型扫描电镜(SEM)以及附带的Oxford INCA能谱仪对制备的合金化层进行金相和成分分析。

2 结果与讨论

2.1 单脉冲放电凹坑形貌分析

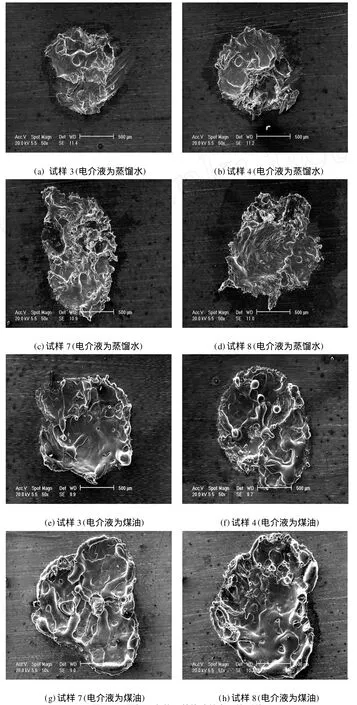

图1为单脉冲试验部分试样的放电凹坑形貌。比较单脉冲试验在试样上形成的放电凹坑直径可以看出,电介液为蒸馏水时,放电凹坑直径随放电电压的升高而增大,如图1(a)和图1(c)所示,即放电凹坑直径与放电电压正相关。放电电压为100 V时,溅射现象很明显,试验过程中爆鸣声较大。同时,放电电压相同而功率不同时,放电凹坑直径变化不明显,如图1(a)和图1(b)所示,即单脉冲放电时功率对放电凹坑影响不大。电介液为煤油时,放电凹坑直径与放电电压也是正相关的,且功率对放电凹坑影响也不大。放电电压越大,单次脉冲释放的能量就越大,所以放电凹坑的直径也就越大。

图1 不同加工参数下单脉冲放电凹坑形貌.1 SEM morphology of craters in single pulse discharge with different technology parameters

对比电介液不同而其他加工参数相同时得到的放电凹坑形貌,如图1(a)和图1(e)、图1(b)和图1(f)、图1(c)和图1(g)、图1(d)和图1(h)所示,可以看出在煤油电介液中得到的放电凹坑直径总是比在水电介液中得到的放电凹坑直径要大些。加工参数相同时,设备提供的能量是一样的,在能量释放过程中,部分能量被电介液所吸收,上述现象表明,在放电通道形成能量释放的过程中,水比煤油吸收了更多的能量。

合金化层是由无数密集的强化点和放电凹坑构成的,而强化点也是经过一次或多次放电形成的[10],所以每次放电形成的凹坑越大,则越利于合金化层的形成。也就是说,一般情况下,放电电压越大,越利于合金化层的制备;与蒸馏水相比,以煤油为电介液更利于合金化层的制备。

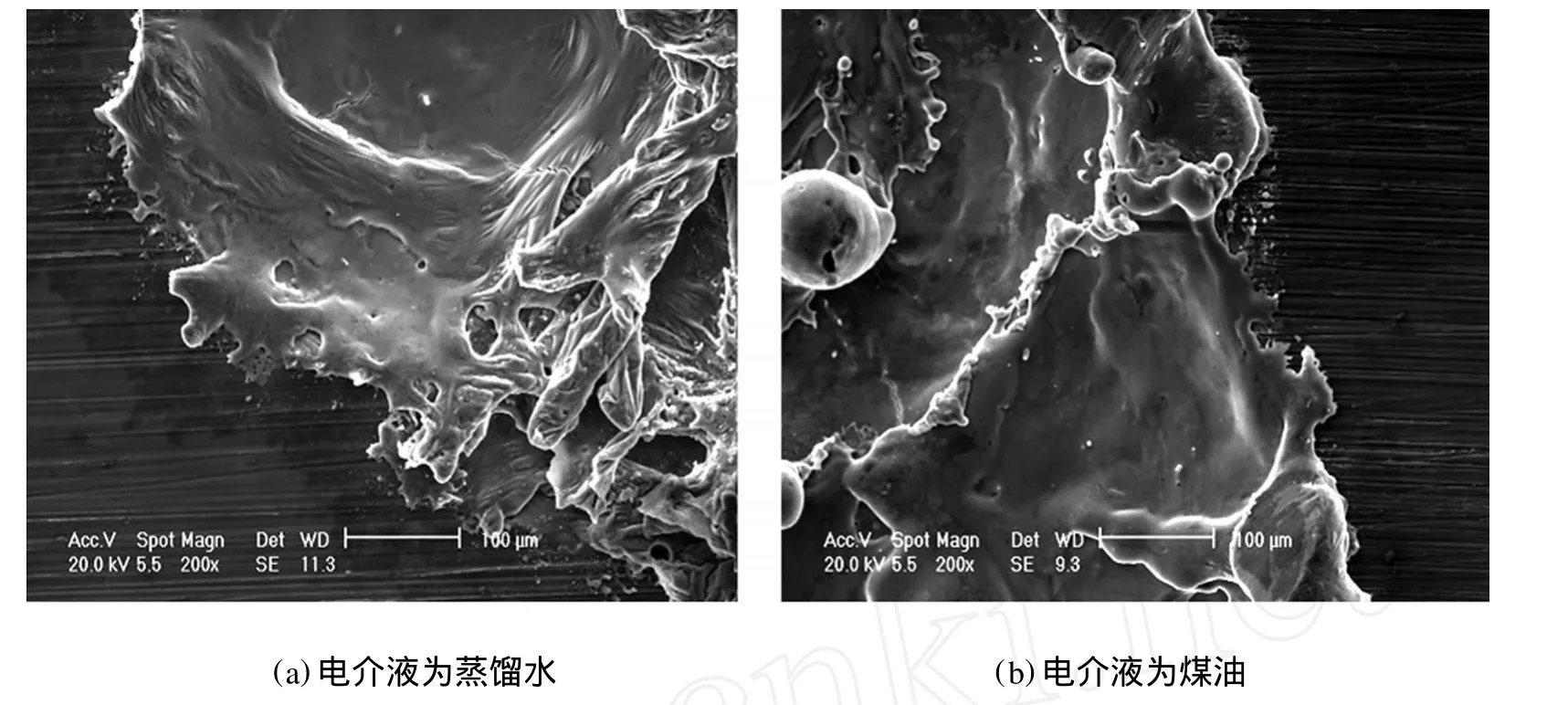

分别以蒸馏水和煤油为电介液进行单脉冲试验,在试样8上形成的放电凹坑中心部位的显微形貌如图2所示。

图2 单脉冲试验中试样8的放电凹坑中心部位形貌Fig.2 SEM morphology of crater center of Sample 8 in single pulse discharge

从图2(a)中可以看出,放电凹坑中心部位分布有较多的显微裂纹;而在图2(b)中几乎没有发现显微裂纹。这一现象在加工参数不同的其他试样上都可以发现,这表明产生显微裂纹的主要原因是电介液而不是电火花加工参数,并且在蒸馏水中进行电火花合金化比较容易产生显微裂纹。Chen等[11]在研究不同电介液中钛合金电火花表面合金化时也发现了同样的问题,其原因可能是:蒸馏水的冷却能力比煤油的大,导致熔滴凝固速率较高,因此合金化层更容易出现显微裂纹。参照文献[12]的分析可知,放电凹坑上的显微裂纹在形式上属于穿越放电痕迹,裂纹的出现是由于熔融材料再次凝固后产生的残余拉应力所致。

单脉冲试验中在试样4上形成的放电凹坑边缘部位的显微形貌如图3所示。从图3中可以看出,以蒸馏水或以煤油为电介液,放电凹坑边界都带有明显的喷溅痕迹。相比较而言,以蒸馏水为电介液时,放电凹坑边界的喷溅痕迹更加明显。试验过程中也发现,在加工参数相同的条件下,煤油中发出的爆鸣声比蒸馏水中发出的爆鸣声要小得多。

2.2 合金化层金相分析

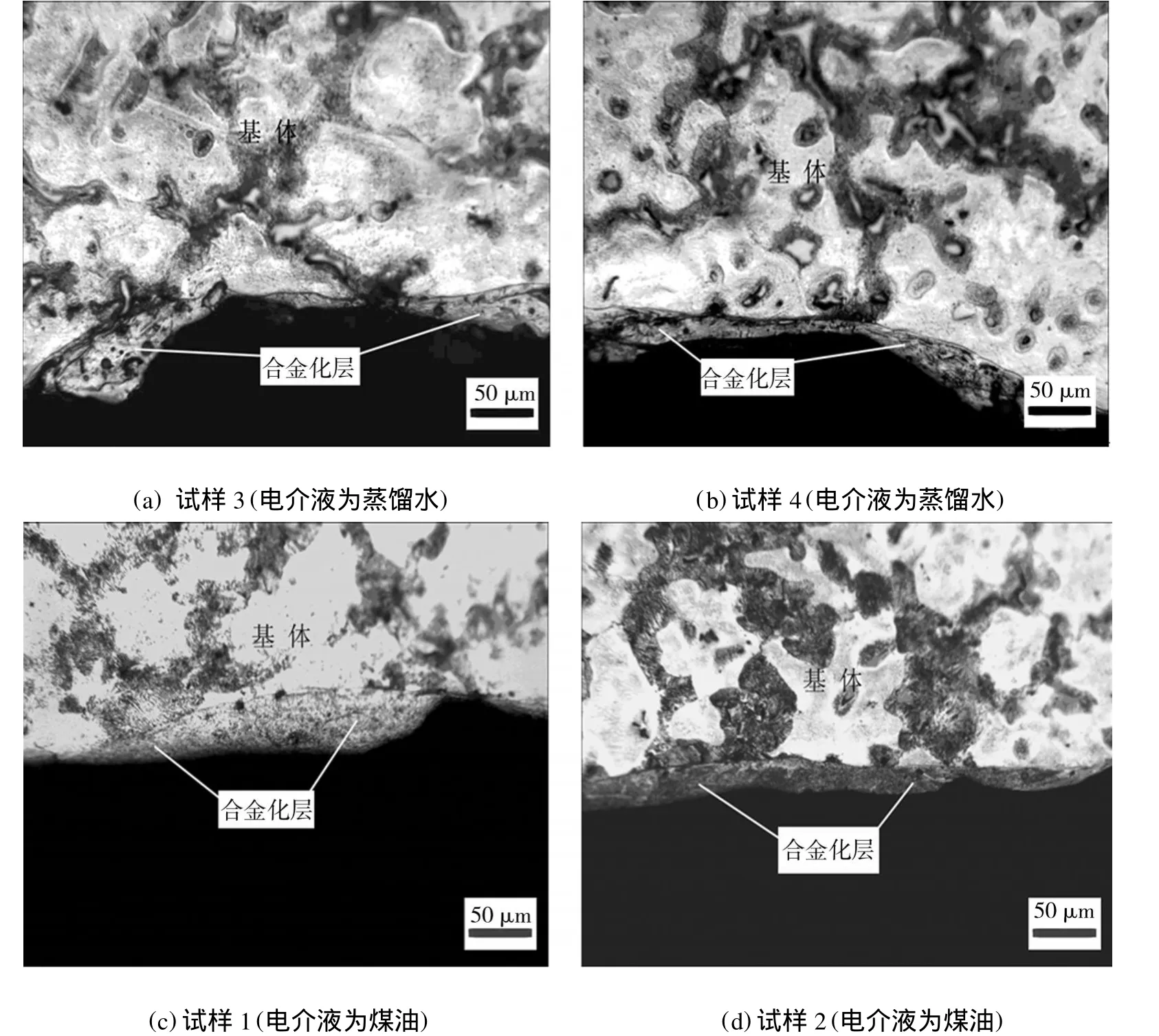

图4为部分试样的合金化层金相照片。金相分析结果显示,每组试样均可以得到合金化层,其厚度变化趋势不明显。以蒸馏水为电介液、放电电压为80~100 V时(如图4(a)和图4(b)所示),以及以煤油为电介液、放电电压为40~60 V时(如图4(c)和图4(d)所示),在镁合金表面可以形成连续的合金化层;采用其他加工参数时,在镁合金表面也可以形成合金化层,但是合金化层不连续。合金化层最大厚度可以达到50μm。通过对单脉冲试验的分析可知,蒸馏水在放电过程中吸收了较多的能量,所以,放电电压较大时,在蒸馏水中容易制备合金化层。对于煤油电介液而言,放电电压较大时,每次产生的电火花能量过大,反而不利于合金化层的形成,所以放电电压为40~60 V时,试样表面的合金化层更加连续。

图3 单脉冲试验中试样4的放电凹坑边缘部位形貌Fig.3 SEM morphology of crater border of Sam ple 4 in single pulse discharge

图4 部分试样合金化层金相照片Fig.4 Metallographs of some sam ples’alloyed layer

另外,在合金化层内部没有发现裂纹、气孔等宏观缺陷。因此,在单脉冲放电过程中形成的显微裂纹应该是在后续的电火花能量作用下重熔消失了。

2.3 合金化层扫描分析

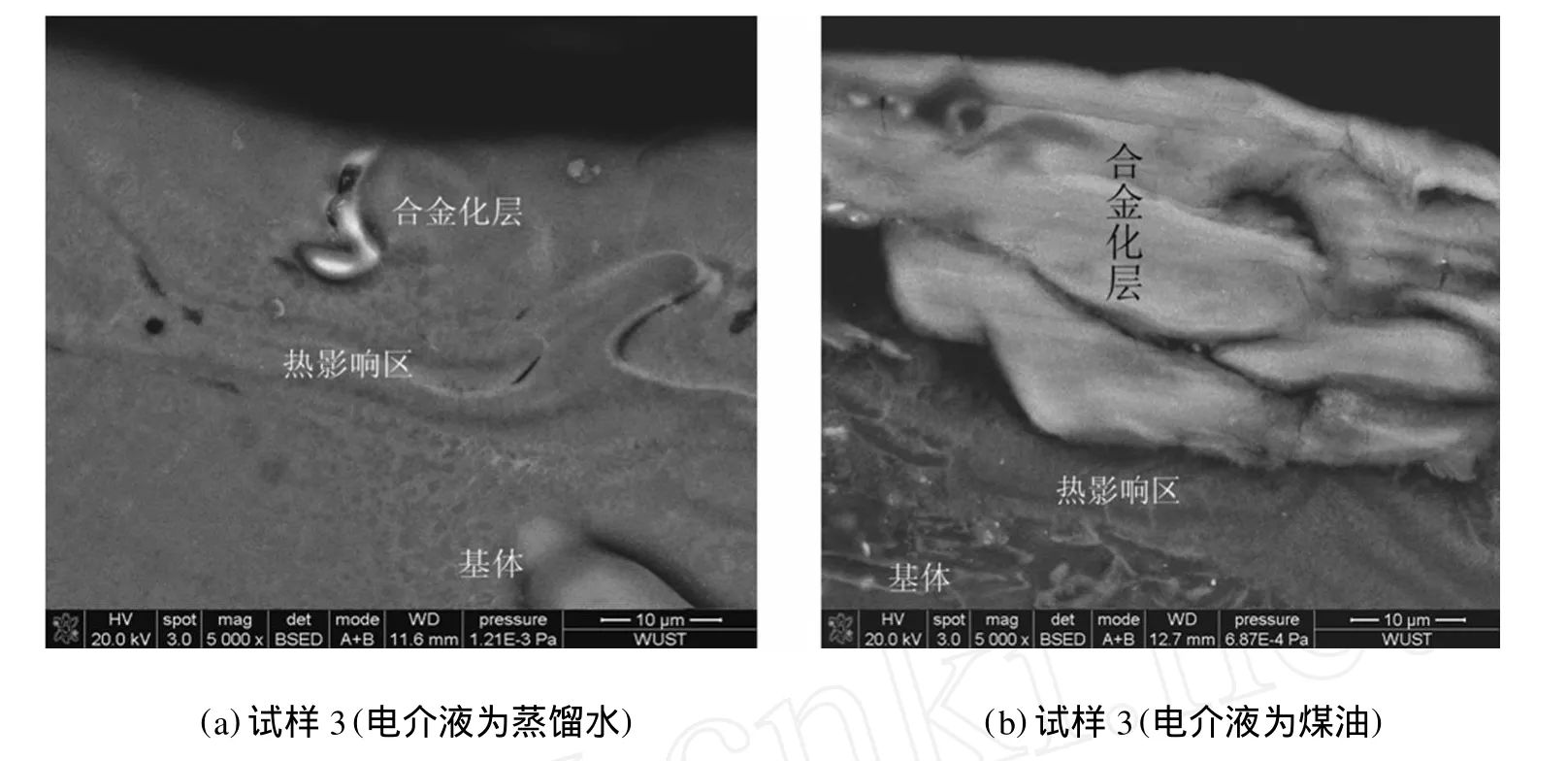

图5为合金化层截面的典型显微结构。从图5中可以看出,合金化层由形状不规则的块状物叠加而成,与基体为冶金结合,其内部几乎没有显微裂纹和气孔,因此合金化层是致密的。在合金化层与基体之间,有10μm左右的热影响区。成分分析结果显示,以蒸馏水为电介液时,合金化层中w(A l)=38.06%,w(Nd)=5.74%;以煤油为电介液时,合金化层中 w(A l)=60.38%,w(Nd) =6.19%。

图5 合金化层显微结构Fig.5 SEM microstructure of alloyed layer

3 结论

(1)对于单脉冲火花放电,电压越大,形成的放电凹坑直径也越大;电介液对放电凹坑直径有影响,在煤油中形成的放电凹坑比在蒸馏水中形成的要大些;功率对单脉冲放电凹坑基本没有影响。

(2)通过液体中电火花合金化技术,在镁合金表面制备了合金化层,其中A l和Nd的含量非常高。

(3)以蒸馏水为电介液、放电电压为80~100 V,或以煤油为电介液、放电电压为40~60 V时,均可在镁合金表面制得连续致密的合金化层,其最大厚度可以达到50μm。

[1] 陈长军,张诗昌,张敏,等.液体中电火花(高能微弧火花)改性研究进展[J].金属热处理,2009,34(3): 66-70.

[2] 王钊,陈荐,何建军,等.电火花表面强化技术研究进展与发展概况[J].热处理技术与装备,2008,29 (6):46-50.

[3] Simao J,Lee H G,A spinwall D K,et al.Wo rk piece surface modification using electrical discharge machining[J].International Journal of Machine Tools&M anufacture,2003,43:121-128.

[4] Mo ro T,Goto A,Mohri N,et al.Surface modification p rocess by electrical dischargemachining with TiC semi-sintered electrode[J].Journal of the Japan Society for Precision Engineering,2001,67(1): 114-119.

[5] 张守魁,王丹虹,梁延德.硅电极电火花表面改性的研究[J].表面技术,2007,36(2):29-30.

[6] 李平,乔生儒,张丽丽,等.YG8电极在氩气和硅油中对Ti17的电火花表面改性研究[J].材料工程, 2008(5):57-61.

[7] 李肖丰,李全安,陈君,等.Y、Nd复合稀土对AZ81镁合金耐蚀性的影响[J].特种铸造及有色合金, 2009,29(4):368-371.

[8] 申筱濛,曾小勤,周娜,等.稀土元素Nd、Y对镁合金性能与组织的影响[J].铸造工程,2010(1):16-18.

[9] 陈长军,常庆明,张诗昌,等.铜合金表面电火花堆焊实验研究[J].武汉科技大学学报,2008,31(4): 361-363.

[10]陈钟燮.电火花表面强化工艺[M].北京:机械工业出版社,1987.

[11]Chen S T,Yan B H,Huang F Y.Influence of kerosene and distilled water as dielectrics on the electric discharge machining characteristics of Ti-6Al-4V [J].Journal of Materials Processing Technology, 1999,87:107-111.

[12]吕战竹,赵福令,杨义勇.混粉电火花加工表面显微裂纹的研究[J].电加工与模具,2007(2):9-12.

Prelim inary study on electrical discharge surface alloying of magnesium alloy with Al-Nd in fluid

Chen Changjun,Su Yanzhan,Zhang M in,Zhang Shichang,Zhou Jialin

(Key Labo rato ry for Ferrous Metallurgy and Resources U tilization of M inistry of Education, Wuhan University of Science and Technology,Wuhan 430081,China)

The surface modification of magnesium alloy by electrical discharge machining using A l-Nd as tool electrode was carried out in distilled w ater and kerosene,respectively.The morphology and microstructure of the alloyed layer w ere analyzed by OM and SEM,and quantitative analysis of element content was carried out by EDS.The results indicate that continuous and compact alloyed layer can be made on themagnesium surface by electrical surface alloying in fluid.And themax thickness is about 50μm.If distilled w ater is used as dielectric fluid,the app rop riate voltage is 80~100 V.And if dielectric fluid is kerosene,the app rop riate voltage is 40~60 V.

electrical discharge alloying;magnesium;dielectric fluid;A l-Nd

TG159

A

1674-3644(2010)05-0505-06

[责任编辑 尚 晶]

作者介绍:陈长军,男,1976年出生,2000年毕业于东北大学有色金属冶金专业,获工学学士学位,2006年12月毕业于中国科学院金属研究所材料学专业,获工学博士学位,2010年入选武汉科技大学骨干教师出国研修资助项目。现为武汉科技大学副教授、硕士生导师。兼任国家自然科学基金评审人,中国宇航学会光电技术委员会委员,中国光学学会激光加工专业委员会委员,湖北省暨武汉市激光学会理事。近8年来以第一作者发表论文40多篇,其中被 EI检索20多篇,被SCI检索10篇,参编教材2部。获发明专利2项(第二发明人)。参加国际会议6次,均作口头报告。自2007年进入武汉科技大学以来,作为项目负责人已经完成湖北省教育厅优秀中青年科技计划项目1项,正在主持国家自然科学基金、国家科技部科技人员服务企业行动项目、武器装备预研基金、航空科学基金、校内外开放基金等共6项纵向课题,承担企业横向合作课题多项。获2009年武汉科技大学教学优秀二等奖、武汉科技大学“科技新秀”荣誉称号。主要研究方向为镁合金、钛合金、高温合金、轧辊材料的激光表面强化及电火花表面强化。

2010-06-30

国家自然科学基金资助项目(50801050).

陈长军(1976-),男,武汉科技大学副教授,博士.E-mail:chjchen2001@yahoo.com.cn