钛微合金化高强度耐候钢成分设计及熔炼

2010-09-14朱诚意柯昌明李光强

朱诚意,谢 军,柯昌明,李光强,宋 宇

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

钛微合金化高强度耐候钢成分设计及熔炼

朱诚意,谢 军,柯昌明,李光强,宋 宇

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北武汉,430081)

在普通耐候钢Q450NQR1成分的基础上,通过理论计算,设计出一种钛含量为0.04%~0.10%、屈服强度为520~750 M Pa的高强度耐候钢。按照成分设计要求,采用高频真空感应炉在1 873 K条件下熔炼钢样,并对不同钛加入量的钢样进行成分和组织结构分析。结果表明,熔炼的钢样中氧含量为(17~26)×10-6,氮含量为(12~66)×10-6,钛含量为0.006 1%~0.059 0%;钢样组织主要由铁素体和珠光体构成,随着钢中钛含量的增加,晶粒明显细化,钢组织渐趋均匀。SEM分析表明,钢中长方体的 TiN夹杂,是以球形的A l2O3、MgO和钛氧化物夹杂为核心生长的,必要时在微合金化处理之前将钢中的氧含量降低到一定程度。

耐候钢;钛微合金化;成分设计;细化晶粒;沉淀强化

耐候钢又称耐大气腐蚀钢,属于低合金高强度钢(抗拉强度在400 M Pa以上),在大气环境中具有良好耐腐蚀性能(是普通碳钢的2~8倍),同时还具有优良的力学、焊接等使用性能,已广泛应用于特种集装箱、高速火车车箱、船舶、锅炉、建筑、汽车半挂车、桥梁等领域。在低合金高强度钢中加入微量钛,可以进一步提高钢的强度,改善钢的冷成形性能和焊接性能。

近20年来,在微合金化钢开发中,由于钛微合金化钢的性能不稳定,单独采用钛进行微合金化的应用较少,这是由于钛的性质活泼,易与钢中的氧、硫和氮等杂质元素结合形成尺寸较大的化合物,起不到细化晶粒和沉淀强化作用,因此对钢中氧、硫和氮元素含量要求苛刻。但随着冶金工艺控制水平的提高,特别是薄板坯连铸连轧工艺中铸坯具有较好的温度均匀性,使含钛钢生产中存在的问题逐步得到解决,钛微合金化钢的生产已引起人们的重视。

我国氧化钛的储量非常丰富,几乎占世界总储量的45.6%[1]。在目前市场上,钒铁价格比钛铁价格贵3~4倍,铌铁价格更是钛铁价格的7倍以上,而且还有价格不断攀升的趋势。为此,本文在普通耐候钢Q450NQR1成分的基础上,通过理论计算,设计开发的高强度耐候钢选择钛微合金化技术,并分析钛微合金化钢的析出行为及其对钢性能的影响。

1 钢中含钛化合物的析出行为

一般来说,提高钢材产品强度主要有两种途径:一是晶粒细化,二是微合金化。现有的冶炼过程中,仅仅通过晶粒细化达到700 M Pa左右的屈服强度是无法实现的,必须采用微合金化技术。微合金化在细化晶粒的同时,还具有沉淀强化效果。

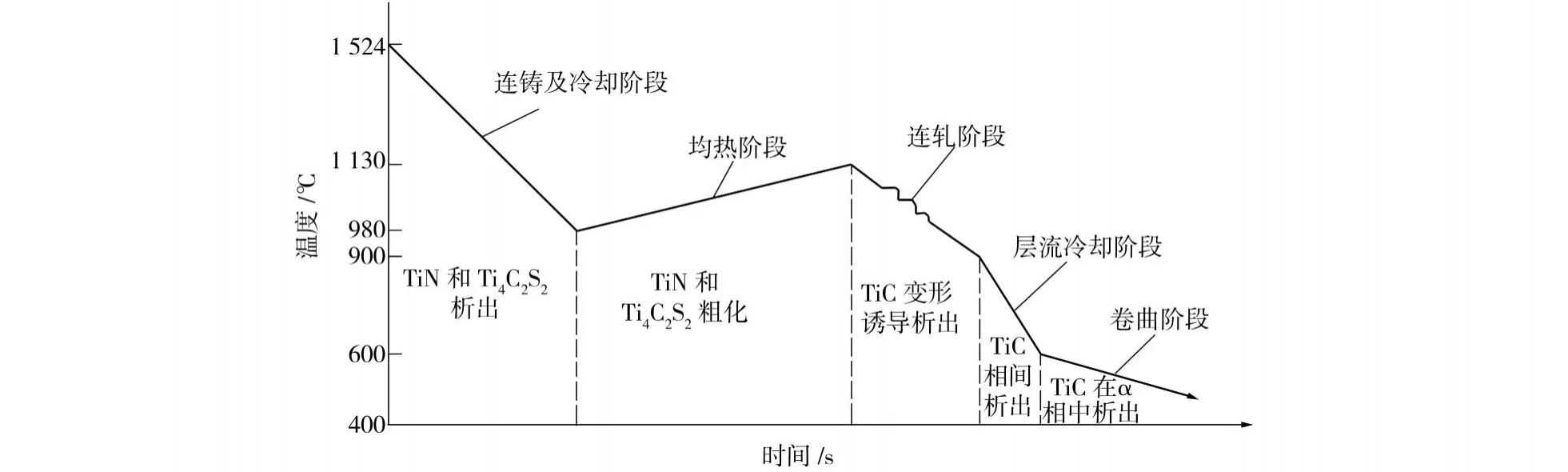

钛的化学活性很大,易与氧、硫、氮、碳等元素形成化合物。钢中钛的析出过程同时受到动力学和热力学因素的影响,根据钛化合物生成的自由能和固溶度,钛的各类化合物稳定性递增顺序为TiC→Ti(C,N)→Ti4C2S2→TiN→Ti2O3[2]。钢中各种含钛化合物的析出过程与温度和处理时间的关系如图1所示[3]。

在钢中加入适量的钛,由于钛和硫的亲和力要强于锰和硫的亲和力,因而钛夺取M nS中的硫而与它形成更为稳定的 Ti4C2S2,减少了M nS的析出[4]。通过生成的 Ti4C2S2来控制夹杂物的形态可改善钢板的纵横向性能。

钛在钢中易与氮形成 TiN,这些细小的 TiN非常稳定,能够有效阻止加热时奥氏体晶粒长大,可细化轧制时的起始晶粒,改善钢板的韧性和焊接性,但对提高钢强度作用不大[5-6]。TiN夹杂是在钢液凝固的过程中析出,一般比较粗大,尺寸为微米级[7]。微米尺寸的TiN颗粒既不能阻止奥氏体晶粒长大,也起不到沉淀强化作用,相反会降低钛在钢材中的有利作用,并降低钢材的低温韧性以及提高钢材延脆性的转变温度[5-6]。

图1 钛的碳氮化物随冷却温度和时间变化的析出Fig.1 Precipitation digram of carbonitride of titanium partielesat various cooling tem peraturesand times

钛与氧有很强的亲和力,钢液中必须脱氧充分后,才能加入钛,否则钛就与氧结合形成钛氧化物而降低有效钛含量,减弱随后钛的细化晶粒和沉淀强化作用。但在钢中加入钛可实现氧化物冶金,形成0.2~2μm的 Ti2O3、TiO2等细小弥散夹杂物,这些夹杂物在高温下比 TiN夹杂物更稳定,还能诱发钢中晶内铁素体形核,细化钢的组织,提高钢的强度,显著地改善焊缝和热影响区钢的强度和韧性[8-10]。

钛和碳结合生成 TiC可起到细化晶粒和沉淀强化作用。超过Ti/N理想化学配比的钛固溶在钢中或以细小 TiC质点形式析出,起到沉淀强化作用。当钛含量较高时,轧制时在奥氏体高温区析出的 Ti(C、N)粒子阻止奥氏体的再结晶过程,使得最终的钢组织更加细化,从而提高了钢的强度和韧性;而冷却和卷曲过程中相间沉淀或相变后在铁素体内析出的 TiC粒子非常细小,达到5 nm尺度,可产生强烈的沉淀强化效果[3,11]。

此外,由于钛元素的存在,它与碳的亲和力大于铬与碳的亲和力,所以大部分钛能够将碳原子固定,形成TiC,从而避免形成铬的碳化物导致贫铬的发生而降低晶间腐蚀的敏感性。

2 耐候钢中钛含量的确定

钢微钛处理后细化晶粒,钛含量的增加,还会通过产生沉淀强化使钢板强度得到提高。据统计,普通集装箱板铁素体晶粒尺寸为10μm,假设经微钛处理后细化到6μm[12],则一般低碳钢晶界强化因子取17.4 M Pa·mm1/2,由 Hall-Petch公式[13]计算可得屈服强度为50.6 M Pa。

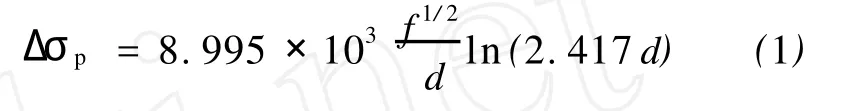

根据O row an机制,第二相粒子的沉淀强化增量Δσp可由下式计算:

式中:f为第二相的体积分数,%;d为第二相粒子的直径,nm。

沉淀强化的效果与钢中有效钛含量有关。有效钛是指钢中与碳结合生成 TiC所消耗的钛。因此,钢中有效钛含量主要取决于钛、硫、氮的含量。硫、氮的含量越低,则有效钛的含量越高。有效钛w(TiEff)与全钛w(TiTotal)、氮w(N)、硫w(S)和固溶钛w(TiS)的关系可用下式计算:

根据以往实验数据,假设钢中的氮含量为0.004 0%,硫含量为0.003 5%,固溶钛的质量分数按0.005%计算,则代入式(2)后,可得:

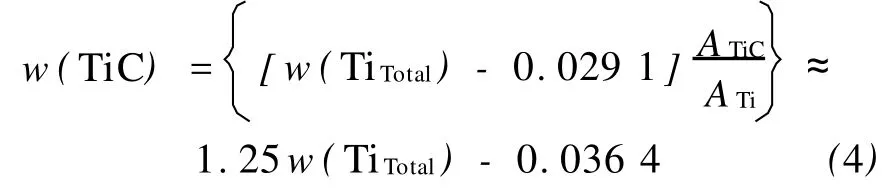

设有效钛全部以 TiC形式存在,根据有效钛的质量百分数,可得到 TiC的质量分数为

式中:A为相对原子量或相对分子量。

根据TiC和铁的密度(分别为4.945、7.879 g/cm3)可将质量分数转化为体积分数:

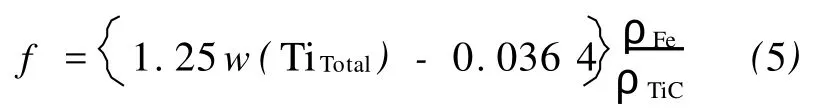

假设沉淀析出TiC粒子的直径分别为5、10、15 nm,将式(5)及粒子直径 d代入式(1),可获得不同尺寸粒子产生的沉淀强化增量与 Ti含量的关系,如图2所示。

Q 450NQR1耐候钢板的屈服强度一般为450~520 M Pa,若要生产520~750 M Pa的高强度耐候钢,至少应增加70~230 M Pa,扣除细晶强化产生的50.6 M Pa,则沉淀强化增量应为20~180M Pa。通常形变诱导析出或从铁素体中析出的 TiC直径为5~10 nm[14]。由图2可看出 ,钢中的钛含量为0.04%~0.12%。

图2 不同钢中钛含量下不同尺寸粒子产生的沉淀强化增量Fig.2 Precipitation strengthen ing contribution from various particle sizes with different titan ium contents in steel

周建等[15]利用钛微合金化技术(w(Ti)为0.04%~0.12%)开发具有低温韧性的屈服强度为450~650 M Pa级高强钢时发现,当钛含量为0.09%~0.10%以下时,试制钢的屈服强度随着钛含量的增加呈线性递增 ,而当钛含量大于0.10%时,试制钢的强度基本不变。从钢生产的成本方面考虑,本研究确定钢中钛含量为0.04%~0.10%。

3 实验

3.1 实验钢成分和性能

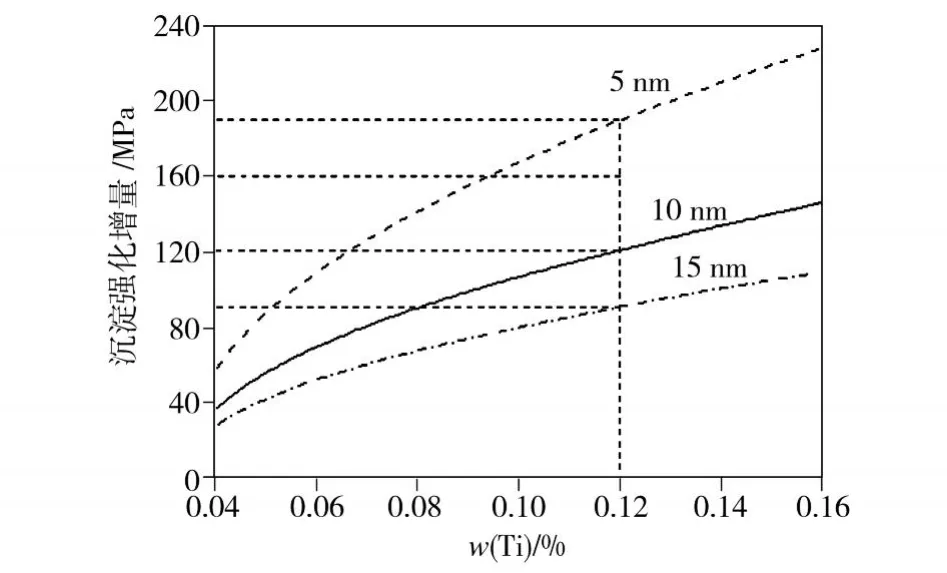

实验钢为市售Q450NQR1钢,通过微合金化处理后的钢材在满足其耐蚀性能不低于Q450NQR1钢的基础上,其屈服强度达到520~750 M Pa。耐候钢板成分依照某企业[16]标准(Q/ BQB 340-2009)中的Q450NQR1钢的成分来控制,实验设计成分如表1所示。市售Q 450NQR1钢的性能如表2所示。实验采用钛合金粉末对普通耐候钢进行钛微合金化处理,耐候钢按设计成分采用工业纯铁和各种合金粉末进行配制。

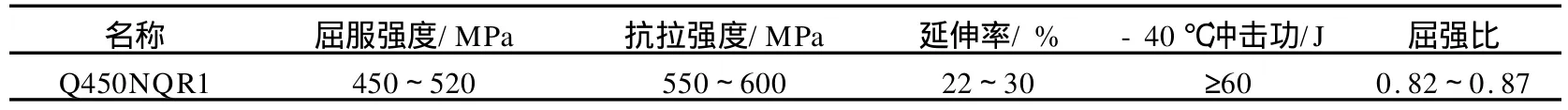

表1 耐候钢标准和目标设计成分(wB/%)Table 1 Composition of weathering steel for standard and design

表2 Q450NQR1钢的性能Table 2 Properties of Q450NQR1 steel

3.2 实验过程与检测

将配制的耐候钢原料用氧化镁坩埚装好,利用高频真空感应炉在1 873 K条件下进行熔炼。采用 TC500型氧氮分析仪分析钢中氧和氮的含量;采用ICP-AES仪器分析钢中的钛含量;在O-lympus BX51型金相显微镜下观察不同条件下获得的钢样金相组织;采用Quanta 400型扫描电镜观察钢中典型夹杂物的组成及形貌。

4 结果与分析

4.1 实验钢的氧、氮和钛含量

耐候钢样的成分如表3所示。由表3可看出,钢样的氧含量都比较低,钢样也比较纯净,这对于提高耐候钢的耐蚀性无疑是有益的。钢样含氧量低的原因,主要是在钢样的熔炼过程中加入了铬、镍等强脱氧性元素,加之钛的存在,进一步降低了钢中的氧含量。钢样中w(Ti)为0.006 1%~0.059 0%,钛含量偏低,但在成分设计w(Ti)为0.04%~0.10%的范围内。实验钢中钛含量偏低的原因是原料钢中的氧含量太高,绝大部分钛都用来脱氧。因此,生产中在熔炼钛微合金耐候钢时,为了保证钛元素的利用率,在钛微合金化处理前,应将钢水中的氧脱到一定程度,以提高钛的利用率,降低生产成本。钛的加入量对钢中氮含量的影响较大,氮含量为(12~66)×10-6、钢中理论值w(Ti)为0.060%时,钢液中氮含量最低,钛合金的利用率最高。合理控制钢中的氮含量,有利于形成细小的 TiN粒子,阻止在轧制过程中奥氏体晶粒的长大,从而改善钢的韧性和焊接性能。

表3 钢样的氮、氧和钛含量(wB/%)Table 3 Content of oxygen,nitrogen and titanium in steel

4.2 钛的加入量对铸态钢金相组织的影响

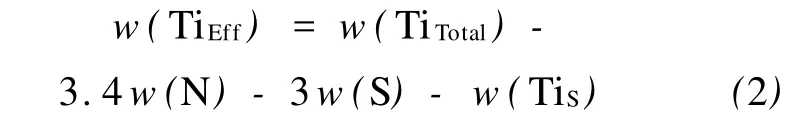

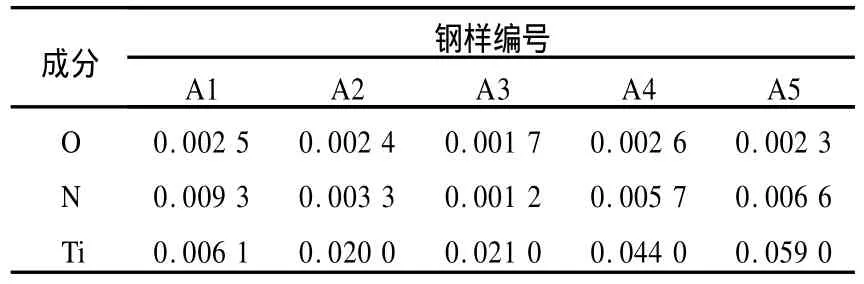

图3 铸态下不同钛含量耐候钢的金相组织Fig.3 Metallographic structures of as cast weathering steel with various titanium contents

取A 3、A 5两铸态试样在扫描电镜下观察其金相组织,如图3所示。由图3可看出,两铸态试样主要为铁素体+珠光体组织。随着钛含量的增加,钢样的晶粒明显减小,试样中钢的组织渐趋均匀。这是由于加入的钛生成 TiN,阻止奥氏体晶粒的长大,从而细化了晶粒。根据细晶强化的作用机制可以推断,采用合适的钛添加量可以提高耐候钢的强度。

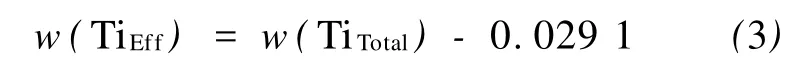

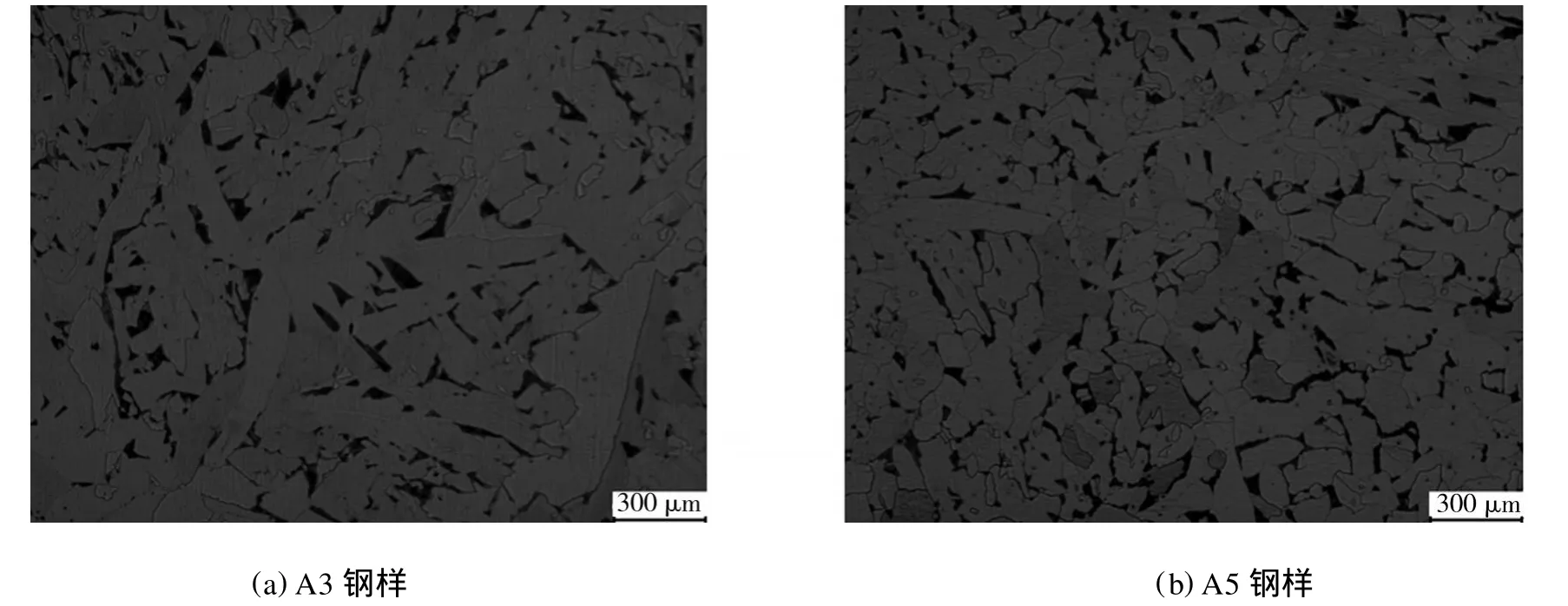

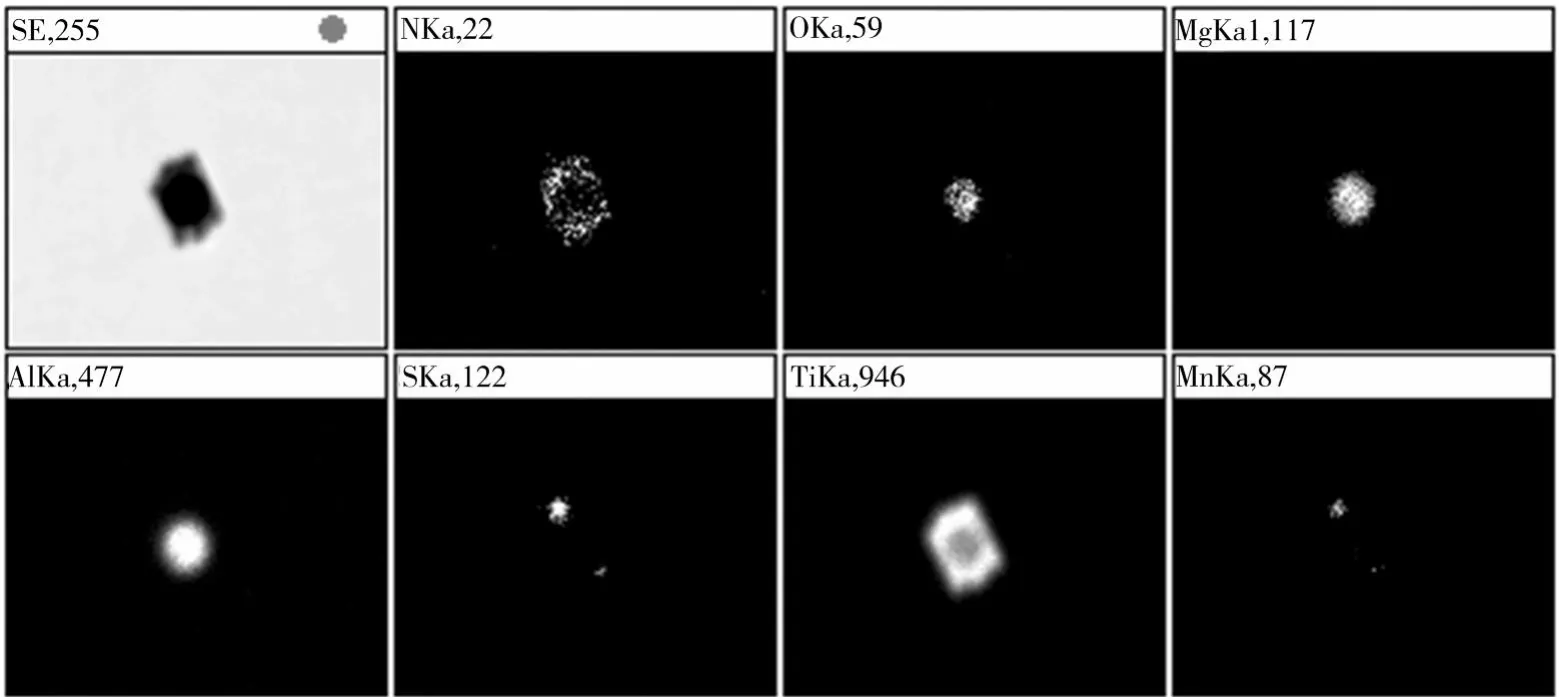

4.3 铸态钢样中典型夹杂物的组成及形貌

对添加一定量的钛配制耐候钢原料经熔炼得到A 4钢样,其夹杂物形貌及组成如图4所示。由图4可看出,夹杂物的中心主要是A l2O3、 M gO和钛氧化物。外围主要是钛、氮构成的化合物TiN。由夹杂物分析可知,新生成的 TiN以钛和氧反应生成的钛氧化物和A l2O3为附着核心不断地长大,呈现典型的 TiN特征[17-19]。由此可推断,TiN易于以球形的A l2O3、M gO和钛氧化物为核心进行聚集。实验条件下熔炼的钛微合金化钢样中TiN夹杂以锰、钛、铝、镁与氧形成的氧化物为核心进行生长,长大成为典型的长方形结构。因此,要进行钢的微钛合金化处理,需要将钢中氧降低到一定的程度。

图4 A4钢样中典型夹杂物形貌及组成Fig.4 Surface scanningmorphologiesand compositions of tipical inclusion in Sam ple A4

5 结论

(1)在普通耐候钢Q450NQR1成分的基础上,通过理论计算,设计出屈服强度为520~750 M Pa的高强度耐候钢,钢中钛含量为0.04%~0.10%。

(2)将钢中氧含量降至(17~26)×10-6时,有利于提高钢的耐蚀性和钛的利用率。钢中氮含量((12~66)×10-6)波动较大。合理控制钢中氮含量,可使钢中形成细小的 TiN粒子,阻止奥氏体晶粒的长大,从而改善钢的韧性和焊接性能。

(3)铸钢试样组织由铁素体和少量珠光体构成,钛含量的增加,使钢样的晶粒明显细化,组织渐趋均匀,有利于通过晶粒细化提高钢的强度。

(4)在熔炼的钛微合金化钢样中,TiN易于以球形的A l2O3、M gO和钛氧化物为核心进行聚集长大,且形成典型的长方形结构。控制钛微合金化钢中夹杂物形成和长大的关键是合理地降低钢中的氧含量。

[1] 陈学文,毛新平,李烈军,等.Ti微合金化高强耐候钢的成分设计研究[J].冶金丛刊,2007(5):10-12.

[2] Lutz Meyer.钛在低碳钢中作为一种强化元素和控制硫化物元素[J].徐新华,译.宝钢情报,1989(S): 149-158.

[3] 毛新平.薄板坯连铸连轧微合金化技术[M].北京:冶金工业出版社,2008:69,100.

[4] 刘清友,韩伟.钛对汽车车轮用钢组织和性能的影响[J].钢铁研究学报,1994,6(1):49-54.

[5] 李永良,陈梦谪.微钛钢中TiN析出对奥氏体晶粒长大的影响[J].北京师范大学学报:自然科学版, 1999,35(1):38-41.

[6] Zhuo X J,Woo D H,Wang X H,et al.Formation and thermal stability of large p recipitates and oxides in titanium and niobium microalloyed steel[J]. Journal of Iron and Steel Research,International, 2008,15(3):70-77.

[7] 卫广智.铸坯中 TiN夹杂物的形成原因探讨[J].中国稀土学报,2008,26(S1):728-731.

[8] Hossein N S,Farzaneh A.Formation of fine intragranular ferrite in cast p lain carbon steel inoculated by titanium oxide nanopow der[J].Scrip ta Materialia,2007,57(10):937-940.

[9] 刘中柱,桑原守.氧化物冶金技术的最新进展及其实践[J].炼钢,2007,23(4):1-6.

[10]郑庆,朱立新.氧化物冶金技术的理论与工艺[J].世界钢铁,2005,5(2):1-7.

[11]Bai M Z,Liu D L,Lou Y Z,et al.Effectsof Tiaddition on low carbon hot strips p roduced by CSP p rocess[J].Journal of University of Science and Technology Beijing,2006,13(3):230-234.

[12]周建,康永林,毛新平,等.Ti对高强耐候钢力学性能的影响[J].北京科技大学学报,2006,28(10): 926-930.

[13]科恩M.钢的微合金化及控制轧制[M].李述创,向德渊,译.北京:冶金工业出版社,1984:143.

[14]雍岐龙,马鸣图,吴宝榕.微合金钢—物理和力学冶金[M].北京:机械工业出版社,1989:265-268.

[15]周建,康永林,毛新平,等.Ti微合金钢的成分及工艺对显微组织和力学性能的影响[J].钢铁,2006, 41(S):343-350.

[16]宝山钢铁股份有限公司企业标准.耐腐蚀结构用热连轧钢板及钢带(Q/BQB 340—2009代替Q/BQB 340—2003)[EB/OL].http:∥www.56789999.com/ W 1/340.htm.

[17]Yu D,Barbaro FJ,Chandra T,et al.Effect of large particles and fine and transformation behavio r of p recipitates on recrystallization Ti treated low carbon TiO steel[J].ISIJ International,1996,36(8): 1 055-1 062.

[18]赵克文,蔡开科.含 Ti不锈钢中氮化钛夹杂的研究[J].金属学报.1986,25(3):80-85.

[19]Dunne D P,Feng B,Chandra T.The effect of Ti and Ti-Nb additions onαformation and restoration during intercritical rolling and holding of C-M n structural steels[J].ISIJ International,1991,31 (11):1 354-1 361.

Chem ical composition design of titan ium m icroalloyed high strength weathering steel and its smelting

Zhu Chengyi,Xie Jun,Ke Changm ing,L i Guangqiang,Song Yu

(Key Labo rato ry for Ferrous Metallurgy and Resources U tilization of M inistry of Education, Wuhan University of Science and Technology,Wuhan 430081,China)

Based on the composition of common Q450NQR1 w eathering steel,titanium m icro-alloyed steel,w ith titanium content at the range of 0.04%~0.10%and the yield strength of 520~750 M Pa, w as designed w ith theo retical calculation.The steel w as smelt in a high frequency vacuum inductive furnace at 1 873 K to accord w ith the design of the components.And the component and microstructure of the smelt steel samp lesw ith different titanium contents is analyzed.The oxygen content is(17~26)×10-6w hile that of nitrogen content fluctuates being(12~66)×10-6,and the titanium content in the smelt steel is in the range of 0.006 1%~0.059 0%.Themicrostructure of the samp lesmainly consists of ferrite and pearlite,and grain size isobviously refined and microstructure p resents gradual unifo rm ity w ith the increase of titanium contents added in the steel.SEM analysis show s that TiN cuboid inclusion grow s by using spherical A l2O3,M gO and titanium oxide inclusions as nucleation.So it is essential to reduce oxygen contents in the steel to a certain degree befo re m icroalloying.

w eathering steel;titanium microalloyed;composition design;refined grain;p recipitation strength

TG142.4

A

1674-3644(2010)05-0516-06

[责任编辑 徐前进]

作者介绍:朱诚意,女,1971年出生,1996年毕业于中南工业大学烧结球团专业,获学士学位,2010年获武汉科技大学钢铁冶金专业工学博士学位。武汉科技大学副教授、硕士研究生导师。近10年以第一作者发表论文36篇,其中被EI检索5篇,被SCI检索3篇,被ISTP检索1篇,合作出版著作1部,获发明专利1项。近年来参与国家自然科学基金项目、教育部博士点基金项目和企业横向合作课题多项。主要研究方向为冶金及材料制备过程物理化学、纯净钢冶炼和冶金资源综合利用等。

2010-06-25

湖北省自然科学创新群体基金资助项目(2008CDA 010).

朱诚意(1971-),女,武汉科技大学副教授,博士.E-mail:zhchyhsy-2002@163.com