氧化锌矿碱法浸出试验研究

2010-09-13卢长海吕良勇彭伟校

肖 纯,卢长海,吕良勇,彭伟校

(贵州师范大学材料与建筑工程学院,贵州贵阳 550059)

氧化锌矿碱法浸出试验研究

肖 纯,卢长海,吕良勇,彭伟校

(贵州师范大学材料与建筑工程学院,贵州贵阳 550059)

研究了贵州某地氧化锌矿的碱法浸出,考察了搅拌速度、矿石粒度、浸出温度、总氨浓度、浸出时间、液固体积质量比等因素对锌浸出率的影响。结果表明:用NH4Cl-NH3-H2O体系,在搅拌速度300 r/min,矿样粒度200目以下占 92%以上、浸出温度70℃、NH3与 NH4Cl浓度比1∶1、总氨浓度7.0 mol/L、浸出时间90 min、液固体积质量比15∶1条件下,锌浸出率达93%。

氧化锌矿;碱法浸出;锌

随着社会的快速发展,锌的需求量不断增大,而国内外锌矿资源日趋紧张,高品位硫化锌矿资源日益枯竭,因此,开发处理品位较低的硫化锌矿、氧化锌矿和复杂混合锌渣料等二次资源已成必然[1-2]。对于高品位氧化锌矿,国内外大都采用酸法浸出[3-4],而对于低品位氧化锌矿,由于其中含有较多的碱性脉石成分(CaO、MgO等),浸出时酸耗大,设备易腐蚀,同时Si、Fe等杂质元素易于浸出,在中和工序极易形成胶体,影响浸出液的过滤及后序工艺。

氧化锌矿是锌矿中的次生矿,主要矿石成分为菱锌矿(ZnCO3)、硅酸锌矿(Zn2SiO4)、异极矿(Zn4(Si2O7)(OH)2·H2O),矿石中含有大量的硅、铁、钙、镁、铅、镉、铜等杂质。氧化锌矿的矿相复杂,不易选别,浮选药剂的选择、矿物表面的改性等都比较困难[5],直接冶炼时成本高,锌回收率低。用碱法浸出氧化锌矿的主要优点是设备不易腐蚀,固液分离方便,浸出液易净化,原料适应性广,工艺流程短,产品品种多,成本低,操作简单,环境污染小,部分原材料可循环使用,是目前研究较多也是比较有前景的氧化锌矿处理方法。

针对贵州某地氧化锌矿,根据前人的铵盐浸出氧化锌矿动力学研究[6],Zn-NH3-NH4Cl-H2O体系生产金属锌[7],碱浸电解生产金属锌粉[8]等研究结果,采用NH3-N H4Cl-H2O体系研究了氧化锌矿的碱法浸出,确定了影响锌浸出率的主要因素。

1 碱法浸出原理

碱法浸出氧化锌矿主要发生如下反应:

常温下,由于氯化锌与氨分子反应生成氯铵锌络合物沉淀,使锌在氯化铵溶液中的溶解度很低,但随着温度的升高,锌溶解度急剧增大,利用这个原理可浸出氧化锌矿中的锌。矿石中的杂质元素 Cu、Cd、Pb、As等也有类似反应,进入液相体系,但由于其含量较低,用锌粉置换即可完全净化;对于含量较多的Fe、Si等杂质,因很难被浸出而留在固相渣中。

2 试验部分

2.1 试验矿样

试验矿样取自贵州某氧化锌矿,其组成为菱铁矿、异极矿、水锌矿、黄铁矿、黏土及脉石等,主要矿石成分为菱铁矿、异极矿。

将矿样破碎、烘干,磨细至 200目以下占92%以上,用干燥箱在110℃下烘烤3 h,冷却后,在空气中放置0.5 h,用于浸出。

2.2 试验方法

取一定质量处理后的矿样于烧杯中,加适量水润湿;取一定质量氯化铵于另一烧杯中,加入氨水,再加水溶解。将氯化铵+氨水溶液,按一定液固体积质量比倒入装有矿样的烧杯中,调节水浴温度和搅拌速度,在恒温、机械搅拌条件下浸出一定时间。浸出结束后,过滤,洗涤滤渣,分析滤液和滤渣中锌的含量。

浸出过程中控制p H值,碱度不宜太高,总氨浓度7.0 mol/L,溶液体积1 500 mL,矿样质量100 g,矿样粒度200目以下占92%以上。

2.3 试验设备

试验在 1 000 mL三角烧瓶中进行,用H K2A型带机械搅拌装置的超级恒温水浴锅(Δt=±0.1 ℃)加热。

3 试验结果与讨论

3.1 搅拌速度对锌浸出率的影响

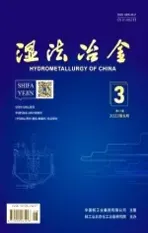

控制其他条件不变,调节搅拌速度,考察搅拌速度对锌浸出率的影响。试验结果如图1所示。

图1 搅拌速度对锌浸出率的影响

由图1看出:搅拌速度在 100~200 r/min时,锌浸出率随搅拌速度提高而升高;搅拌速度超过200 r/min以后,锌浸出率只有微幅升高。综合考虑,确定搅拌速度以300 r/min为宜。

3.2 浸出温度对锌浸出率的影响

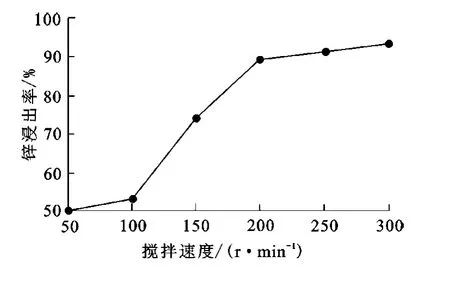

搅拌速度300 r/min,液固体积质量比15∶1,浸出时间90 min,其他条件不变,温度对锌浸出率的影响试验结果如图2所示。

图2 进出温度对锌浸出率的影响

图2表明:温度对锌浸出率影响较为明显;随浸出温度升高,锌浸出率增大;当温度高于60℃后,浸出率增大幅度明显放缓。温度高于70℃,浸出过程中氨的挥发加剧,因此,浸出温度以70℃左右较为适宜。

3.3 总氨浓度对锌浸出率的影响

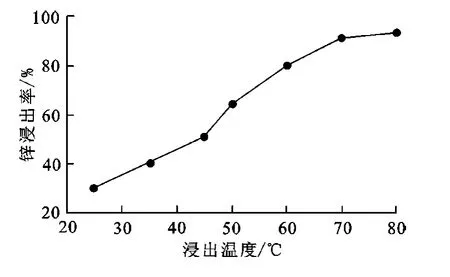

搅拌速度300 r/min,浸出温度70℃,液固体积质量比15∶1,浸出90 min,总氨浓度对锌浸出率的影响试验结果如图3所示。

图3 总氨浓度对锌浸出率的影响

图3表明:锌浸出率随总氨浓度升高而增大,当总氨浓度大于6 mol/L后对锌浸出率影响较小。总氨浓度太大,在冷却时极易有NH4Cl晶体析出,因此,总氨浓度以7.0 mol/L为宜。

3.4 浸出时间对锌浸出率的影响

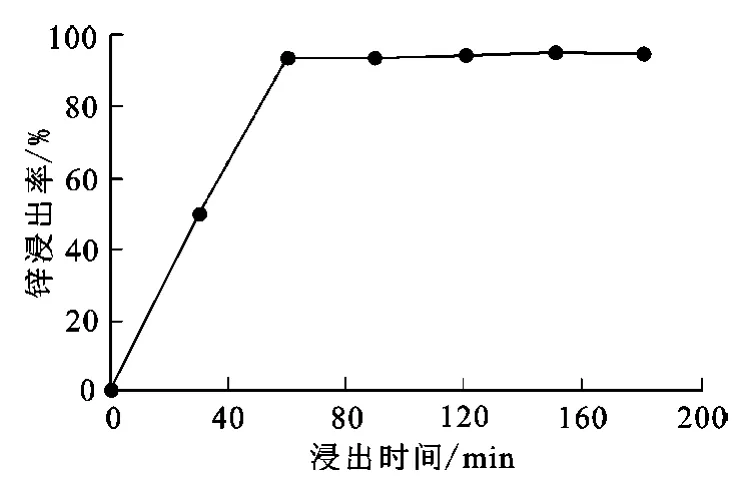

搅拌速度300 r/min,浸出温度70℃,总氨浓度7.0 mol/L,液固体积质量比15∶1。浸出时间对锌浸出率的影响试验结果如图4所示。

图4 浸出时间对锌浸出率的影响

图4表明:随浸出时间延长,锌浸出率相应升高,浸出90 min以后,锌浸出率变化不明显。最佳浸出时间确定为90 min。

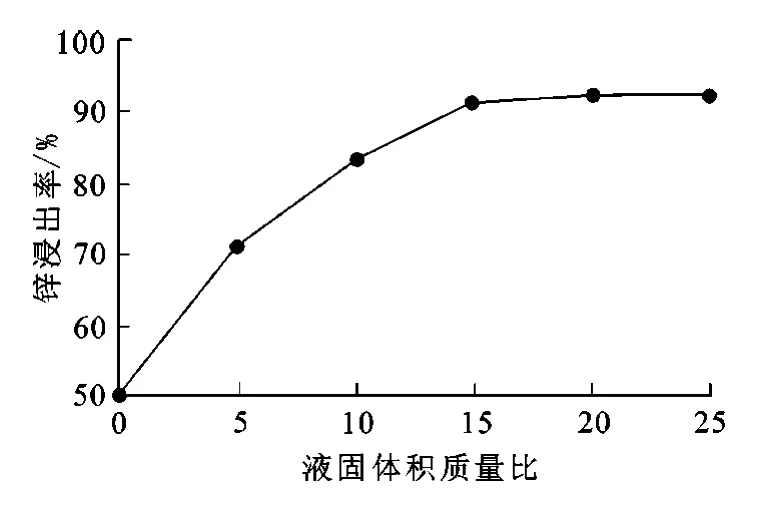

3.5 液固体积质量比对锌浸出率的影响

搅拌速度300 r/min,浸出温度70℃,总氨浓度7.0 mol/L,浸出90 min,液固体积质量比对锌浸出率的影响试验结果如图5所示。

图5 液固体积质量比对锌浸出率的影响

图5表明:锌浸出率随液固体积质量比的增加而增大,液固体积质量比达15∶1后,继续增大对浸出率的影响极小。同时,若液固体积质量比太大,则试剂浪费加大,溶液后处理难度加大,故以15∶1较为适宜。

3.6 综合条件试验

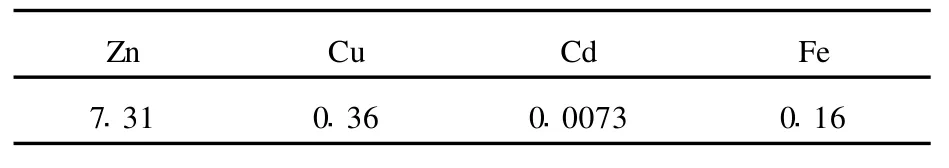

根据上述条件试验结果,选择最佳浸出条件进行综合试验:矿样粒度200目以下占92%以上,搅拌速度300 r/min,浸出温度70 ℃,总氨浓度7.0 mol/L,浸出时间90 min,液固体积质量比15∶1,矿样质量10 g。浸出结果见表1。

表1 浸出液中各元素及质量浓度 g/L

从表1看出,浸出液中含有少量杂质元素,用锌粉置换后可得到p H=7.0左右、较为纯净的浸出液。矿石中大量Fe、Si等有害杂质留在浸出渣中,少量Cu和Cd等有价金属可以综合回收。

4 结论

研究了低品位氧化锌矿的碱法浸出,确定了最佳浸出条件:浸出体系NH3-NH4Cl-H2O,搅拌速度300 r/min,矿样粒度200目以下占92%以上,浸出温度70℃,总氨浓度7.0 mol/L,浸出时间90 min,液固体积质量比15∶1。最佳条件下,锌浸出率可达到92.3%。浸出过程中,大量脉石成分如Fe、Si保留于渣中,浸出液净化后可直接电解锌,特别是生产高附加值的金属锌粉。浸出液净化同时,铜、镉等重金属离子被回收,有利于矿产资源的综合利用,同时也为环境友好创造了条件。

[1]张玉梅.氧化锌矿氨性强化浸出新方法的研究[D].湖南长沙:中南大学2009.

[2]华一新.有色冶金概论[M].2版.北京:冶金工业出版社,2007:98-126.

[3]Abdel-Aal E A.Kinetics of Sulfuric Acid Leaching of Low Grade Zinc Silicate Ore[J].Hydrometallurgy,2000,55(3):247-254.

[3]蓝卓越.低品位氧化锌矿硫酸浸出工艺研究[J].矿冶工程,2002,22(3):63-65.

[4]蒋继穆,王忠实.中国冶金现状[J].有色冶炼,1996(6):1-5.

[5]Liu Xiao-dan,Zhang Yuan-fu.Study on Kinetics of Ammonium Salt Leaching on Znicte[J].Journal of Guizhou University ofTechnology:Natural Science Edition,2004,33(2):82-89.

[6]王瑞祥,唐朝谟,堂刘维,等.NH3-NH4Cl-H2O体系浸出低品位氧化锌矿制取电锌[J].过程工程学报,2008(S1):219-222.

[7]刘三军,欧明乐,冯其明.氧化锌矿的碱法浸出研究[J].矿产保护与利用,2004(4):39-43.

[8]张承龙,刘清,赵曲才,等.碱浸电解生产金属锌粉技术[J].有色金属,2008(3):66-69.

Abstract:Alkaline leaching of zinc oxide ore from Guizhou Province has been studied.Effection of some factors,such as stirring rate,ore particle size,temperature,total ammonia-ammonium concentration,leaching time and ratio of liquid to solid,on leaching of zinc are examined.The results show that leaching of zinc is about 93%in N H4Cl-NH3-H2O leaching system under the conditions of stirring rate of 300 r/min,ratio of liquid to solid of 15∶1,average ore particle size of 0.074 mm,reacting temperature of 70℃,total ammonia-ammonium concentration of 7.0 mol/L and reacting time of 90 min.

Key words:zinc oxide;alkaline leaching;zinc

Alkaline Leaching of Zinc From Oxide Ore

XIAO Chun,LU Chang-hai,LüLiang-yong,PENG Wei-xiao

(School of Materials and Civil Engineering,Guizhou Normal University,Guiyang,Guizhou 550059,China)

TF803.2

A

1009-2617(2010)02-0092-04

2010-01-18

贵州师范大学学生科研重点项目2009(38)。

肖纯(1967-),女,贵州遵义人,大学本科,教授,主要从事冶金工艺的教学与研究工作。