注射器针头合格性图像检测方法

2010-09-11熊邦书余亮欧巧凤杜

熊邦书余 亮欧巧凤杜 静

1)(南昌航空大学无损检测技术教育部重点实验室,南昌 330063)2)(深圳市安健科技有限公司,深圳 518057)

注射器针头合格性图像检测方法

熊邦书1*余 亮1欧巧凤1杜 静2

1)(南昌航空大学无损检测技术教育部重点实验室,南昌 330063)2)(深圳市安健科技有限公司,深圳 518057)

针对一次性注射器针头生产过程中,会产生倒装和弯钩等次品问题,结合次品针头特征,提出一种注射器针头合格性图像检测方法。首先,对针头图像进行一系列预处理,获取针尖的边缘轮廓;其次,利用边界区域不变矩法,建立合格针头在各角度下针尖轮廓特征库,提取被测针尖轮廓特征,并与特征库进行匹配,实现针头的倒装检测;最后,在针尖局部坐标系下,采用最小二乘法拟合针尖左右边缘曲线,通过计算两边缘曲线的最大曲率,实现针头的弯钩检测。通过合格和不合格针头的检测实验,结果表明本方法对不合格针头具有较高的检测率,对合格针头具有较低的误判率,且有较高的鲁棒性,可应用于实际生产中。

合格检测;注射器针头;区域不变矩;最小二乘法;曲率

Key words:quality detection;syringe needles;region momentinvariants;least-square method;curvature

引言

在一次性注射器针头的生产过程中,会产生约万分之一的次品针头。次品针头的产生主要有两方面原因:一是针头倒装,即装备过程中误将针尖和针管反装;二是针头弯钩,即制作针头过程中误操作,致使针尖弯曲。如果这些次品针头直接用于病人,将危害病人的身心健康,因此,需要采取有效措施将其检测出来。目前,欧美、日本等发达国家均已实现了针头生产过程的在线检测,如德国西门子研制的机器视觉系统已具备了注射器针头在线检测功能,国内也有几家医疗器械厂家开始进行注射器针头自动检测的研究,但绝大多数的注射器针头生产厂家仍采用人工目测检测方法剔除次品。由于针头的直径不超过1 mm,在高劳动强度工作环境下,人的视觉容易疲劳,易造成漏检和误检。

随着数字图像处理技术的发展,机器视觉识别技术在医疗器械生产领域得到了广泛的应用[1]。在机器视觉识别中,常采用不变矩[2]、几何特征[3]等描述物体特征信息,并加以识别。次品与合格注射器的针尖具有明显的轮廓差异,据此,笔者利用边界区域不变矩[4]和曲线曲率[5]方法,提出了一种注射器针头合格性的图像检测方法。

1 图像预处理

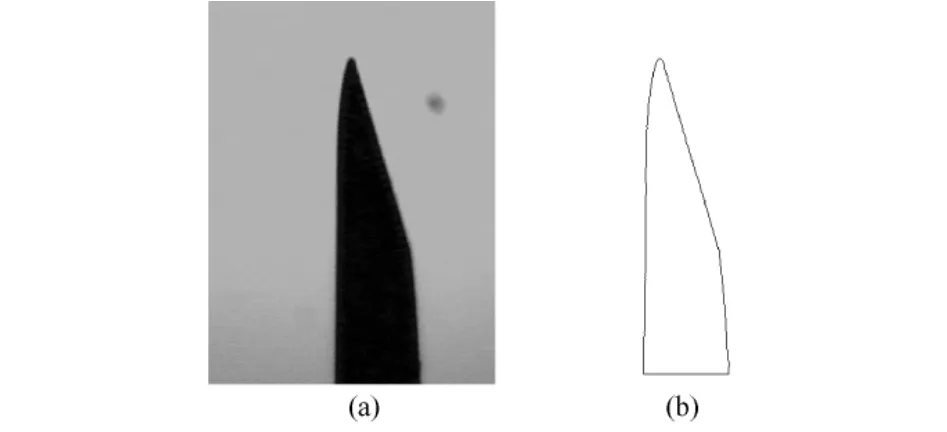

为提高针头的检测精度,本研究采用一系列预处理方法:采用中值滤波法去除噪声,采用最大类间方差法提取针头,采用最大连通域法消除伪目标,采用边界跟踪法提取针头轮廓等。提取的轮廓如图1所示。

图1 针头及针头轮廓。(a)针头;(b)针头轮廓Fig.1 The image of needle and the contour image of needle.(a)the image of needle;(b)the contour image of needle

2 针尖图像提取

2.1 针头图像矫正

在针头图像的采集过程中,因针头放置位置偏移,使针头与图像水平方向具有一定的倾斜角度,需对针头图像进行矫正。注射器针头分为针尖和针管两部分,倾斜角为针管边缘与图像垂直方向的夹角。通过将针头图像旋转相应角度,实现图像矫正。

2.2 针尖部分提取

经图像矫正后,针管的局部轮廓为矩形形状,在同一行时左右边缘点像数间的距离近似相等,而针尖左右边缘像数间的距离是不断变化的。利用两者间的差异,实现针尖部位提取。

3 针头合格检测

针头检测分两步:首先,进行针头的倒装检测,利用边界区域不变矩法,检测针头是否倒装,若倒装则该针头不合格,否则判断其是否弯钩;其次,进行针头的弯钩检测,利用针尖边缘曲线的最大曲率,实现针头的弯钩检测,若不存在弯钩则合格,否则为不合格。

3.1 针头倒装检测

针头倒装检测的步骤有:一是提取针尖的边界区域不变矩,二是建立合格针尖的特征库,三是倒装检测。

3.1.1 提取针尖的边界区域不变矩

边界不变矩可描述针尖轮廓的周长、主轴和扭曲度等特征,在连续情况下具有旋转、比例和平移不变性,其几何矩mpq和几何中心矩μpq分别为

归一化中心距为

采用3个边界不变矩作为针尖的特征信息,有

为便于后续比较,采用对数方法进行数据压缩,有

3.1.2 建立合格针尖特征库

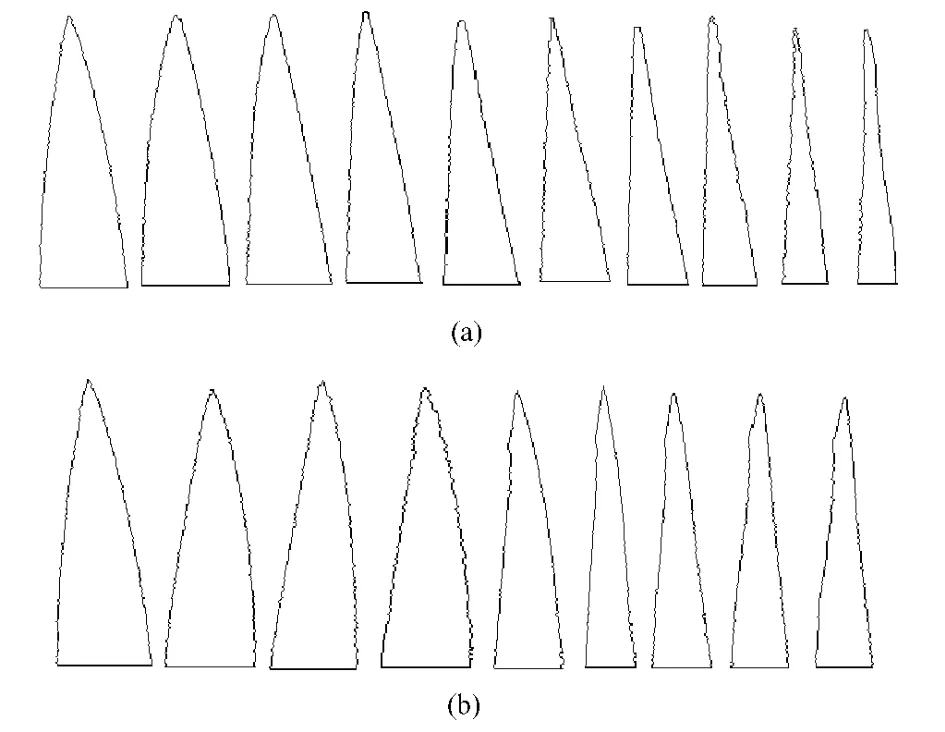

在 0°~360°范围内,每隔 10°采集合格针尖的不变矩 Φ1、Φ2和 Φ3,作为特征库的特征信息。0°~360°范围内的针尖图像有两个特征:一是平面投影轮廓相同,即 0°~90°与 90°~180°、180°~270°与270°~360°对应角度轮廓相同;二是平面投影左右对称,即 0°~90°与 270°~360°、90°~180°与 180°~270°对称。根据针尖轮廓的特点,特征库可由以下19个角度的边界不变矩组成,不同角度范围内的针尖轮廓如图2所示。

图2 合格针尖在不同角度下的轮廓。(a)0°~90°范围内每隔 10°的轮廓;(b)190°~270°范围内每隔 10°的轮廓Fig.2 The contour image of qualified tip edge.(a)contour images every 10 degrees in the range of 0°~90°;(b)contour images every 10 degrees in the range of 190°~270°

3.1.3 针尖倒装检测

倒装针头经针尖部分提取后只包含较小的区域,其边界区域不变矩与特征库任一组不变矩的欧氏距离均大于合格针尖。计算待测针尖的不变矩与特征库所有不变矩的欧式距离,取其中的最小值,与阈值进行比较,若大于阈值,则待测针尖倒装,倒装针头及针尖部分轮廓如图3所示。

图3 倒装针头及针尖轮廓。(a)倒装针头;(b)倒装针尖轮廓Fig.3 The image of flip syringe needle and The contour image of flip tip edge.(a)the image of flip syringe needle;(b)the contour image of flip tip edge

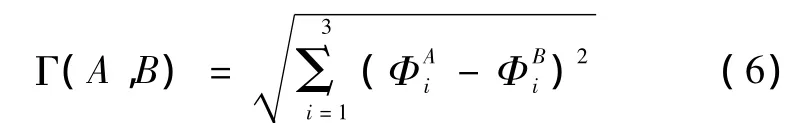

设A为待检测针尖图像,B为特征库中某一针尖图像,其特征信息分别为,则两者的欧式距离为

阈值选取方法为:对特征库中19个不变矩,两两按式(6)计算欧式距离,阈值取其中的最大值。

3.2 针尖弯钩检测

针尖弯钩检测的步骤有:一是建立针尖局部坐标系,二是拟合针尖边缘曲线,三是计算边缘曲线的最大曲率,四是弯钩检测。

3.2.1 建立针尖局部坐标系

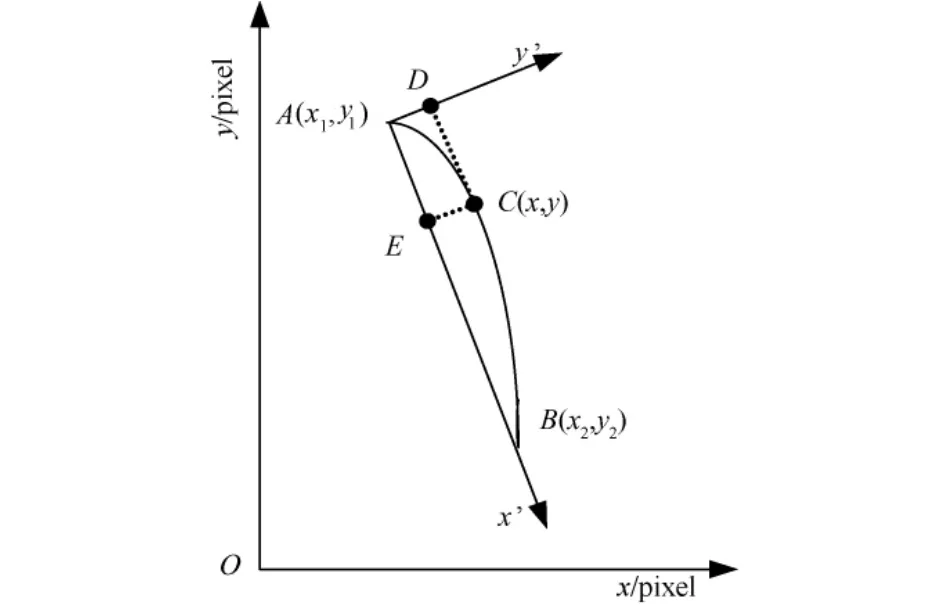

图4 针尖局部坐标系Fig.4 Local coordinate system of tip

为实现针尖边缘曲线拟合与针头在图像上的位置无关,建立针尖局部坐标系,图4给出了建立过程。以针尖边缘曲线的顶点A为原点,以曲线两个端点A和B所在的直线方向为x轴,以垂直于AB直线的方向为y轴,建立了针尖局部坐标系。将针尖曲线上的点变换到该局部坐标系下,设点C为曲线上的任一点,其坐标为(CD,CE)。

3.2.2 拟合针尖边缘曲线

首先采用水平行扫描法提取针尖边缘点集,然后利用二次多项式最小二乘法[7]拟合得到针尖边缘曲线方程。设针尖边缘点集为(xi,yi)(i=1,…,N),边缘曲线方程为

式中,a0、a1、a2为多项式系数。

当N>3时,利用最小二乘拟合求解a0、a1和a2系数,有

3.2.3 计算针尖边缘曲线的最大曲率

曲率表示曲线的弯曲程度,曲率越大,曲线的弯曲程度越大。求取针尖边缘曲线上各边缘点上的曲率Ki,用最大曲率Kmax作为针尖的特征信息,有

3.2.4 弯钩检测

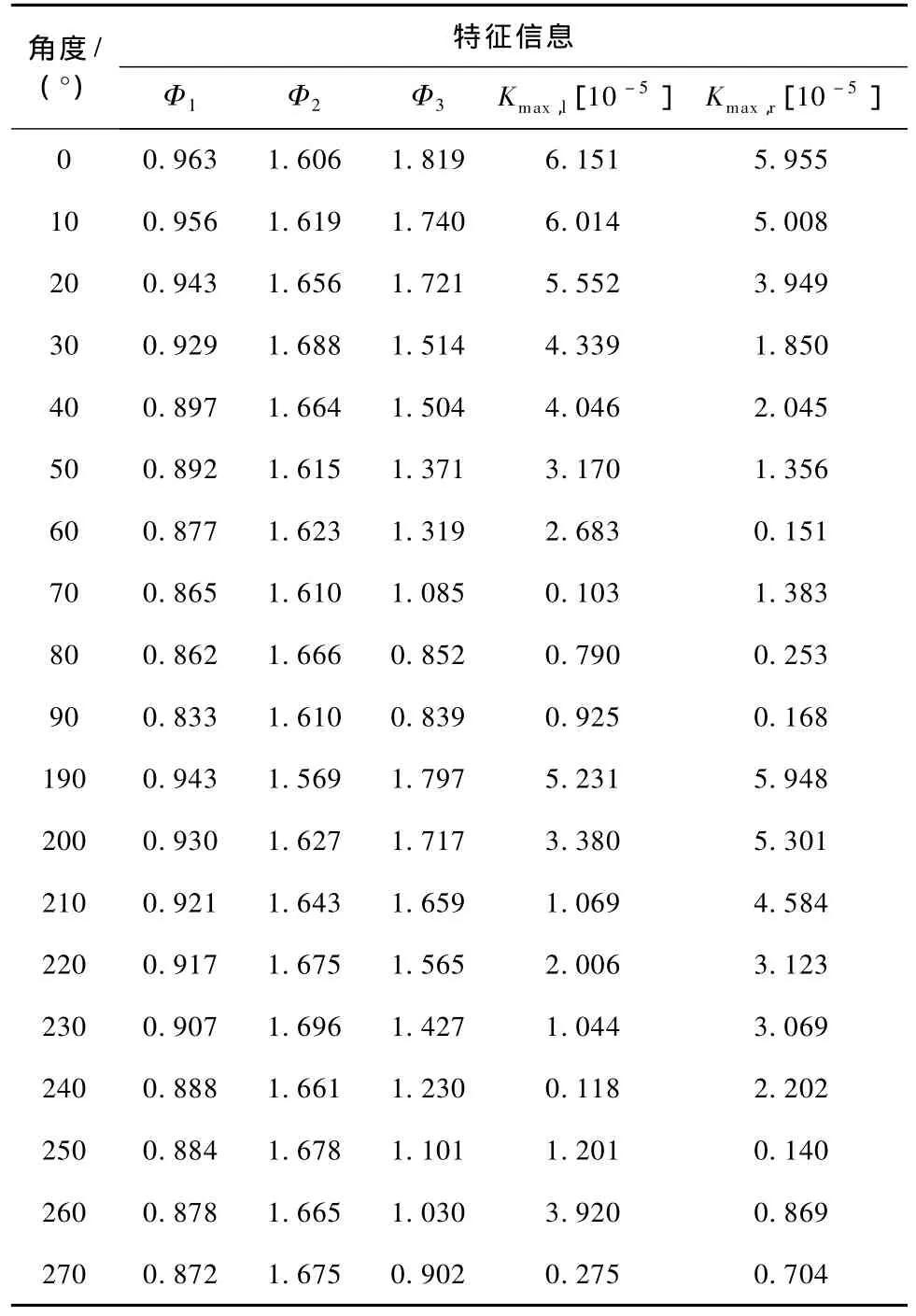

将左右最大曲率与阈值进行比较,若左右曲率中任一个大于阈值,则为弯钩针头,否则为合格针头。通过大量实验得出,所有采集角度中,0°和180°角度下合格针尖左右边缘曲线的最大曲率最大。因此,笔者取该角度下针尖边缘曲线的最大曲率作为弯钩判断阈值。图5为部分角度下的弯钩针头。

4 检测实验及结果分析

为了验证方法的有效性,在闻亭公司开发的TDS642EVM图像处理平台上实现了本检测方法,并用真实针头进行了两组实验:一组为合格针头检测实验,验证合格针头的误判率和鲁棒性;另一组为次品针头检测实验,验证次品针头检测的正确性。

4.1 合格针尖特征库建立及阈值确定

图5 不同采集角度下的弯钩针头。(a)40°;(b)90°;(c)220°Fig.5 Hooked needlesunderdifferentacquisition angle.(a)40°;(b)90°;(c)220°

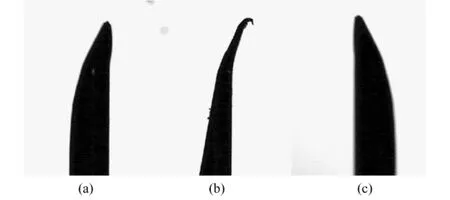

计算针尖图像在19个角度下的边界不变矩Φ1、Φ2和 Φ3,以及左右边缘曲线的最大曲率 Kmax,l和 Kmax,r,其值如表 1 所示。

表1 各采集角度下的针尖特征信息Tab.1 Feature information of tips under different acquisition angle

由表1可看出:相邻角度下的针尖边界区域不变矩的值变化非常小,其欧氏距离也较小,因此选择每隔10°建立边界不变矩特征库是可行的,计算可得倒装检测阈值为0.989;合格针头在各个角度下,其针尖左右两边缘曲线的最大曲率值都很小,且在0°和180°下分别为左右边缘曲线曲率的最大值,因此取两者中的最大值作为针尖弯钩检测阈值,其值为6.151×10-5。

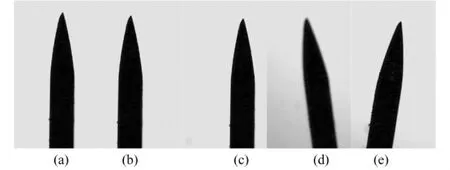

4.2 合格针头检测实验

为验证本方法的鲁棒性,在平移和旋转情况下采集针头图像为实验对象。图6给出了不同姿态下的针头图像,各种姿态下的针尖边界区域不变矩和左右边缘曲线的最大曲率结果如表2所示。由表2可以看出,各姿态下针头对应的特征信息近似相等,相互间的误差不会超出检测阈值范围,不会引起误判。因此,本方法对合格针头的检测具有平移和旋转不变性,具有较高的鲁棒性。

图6 不同姿态下的针头。(a)标准图像;(b)左平移;(c)右平移;(d)左旋转;(e)右旋转Fig.6 The image of needles under different posture.(a)standard image;(b)left translation;(c)right translation;(d)left rotation;(e)right rotation

表2 针尖在不同姿态下的特征信息Tab.2 Feature information of tips under different posture

4.3 次品针头检测实验

为验证本方法的有效性,用400根针头进行检测实验。其中,合格针头240根、次品针头160根;次品针头中,倒装针头和弯钩针头各80根。针头检测结果如表3所示,合格针头、倒装针头和弯钩针头的检测率分别为96.25%、100%和100%,可满足生产企业的实际要求。在确保次品针头不误判的前提下,尽量提高合格针头的正确判断率。造成合格针头误判的主要因素有:针头为表面光滑的金属材质,易反射光线,导致针尖图像的边缘信息受损;针头图像采集的背景不干净而造成的影响。可采用特制光源和单一背景减少干扰,提高正确判断率。

表3 针头检测结果Tab.3 The result of detection

5 结论

根据注射器针头的特征,提出了基于图像处理的合格性检测方法。该方法采用中值滤波、最大连通域、图像矫正和针尖自动定位等方法,保证针尖的准确提取,提高了检测精度;采用针尖边界不变矩方法,实现了针头的倒装检测;采用针尖边缘曲线拟合和最大曲率计算方法,实现了针头的弯钩检测;采用图像矫正和建立针尖局部坐标系等方法,使本方法具有平移、旋转不变性,从而具有较高的鲁棒性。通过合格和不合格针头的检测实验,结果表明本方法的有效性,可应用于实际生产中。

[1]徐琦,邢科新,王永骥,等.硬膜外脊髓电刺激仪的研制[J].中国生物医学工程学报,2008,27(4):547-550.

[2]Plaza A,Le Moigne J,Natanyahu NS.Morphological feature extraction for automatic registration of multispectral images[A].In:Geoscience and Remote Sensing Symposium[C].Barcelona:IEEE,2007.421-424.

[3]胡美燕,姜献峰.输液针图像矩不变量的研究[J].中国图形图像学报,2007,12(3):456-459.

[4]Liu Jin,Li Deren,Tao Wenbing.Matching rotated images in varying illumination conditions based on moment invariants[J].Optical Eengineering,2009,48(1):1-8.

[5]Xin Yuanlong.Mean curvature flow with convex gauss image[J].Chinese Annals of Mathematics,2008,29(2):121-134.

[6]Quan Wen,Jean Gao,Luby-PhelpsK.Featureselection,matching,and evaluation for subcellular structure tracking[A].In:28th Annual International Conference of the IEEE Engineering in Medicine and Biology Society[C].New York:IEEE EMBS,2006.3186-3189.

[7]刘珂,周富强,张广军.半径约束最小二乘拟合方法及其误差分析[J].光电子·激光,2006,17(5):604-607.

An Image-based Quality Detection Method of Syringe Needles

XIONG Bang-Shu1*YU Liang1Ou Qiao-Feng1DU Jing2

1)(Key Laboratory of Nondestructive Test of Ministry of Education,Nanchang Hangkong University,Nanchang 330063,China)2)(Shenzhen Angell Technology Linited Company,Shenzhen 518057,China)

TP391

D

0258-8021(2010)04-0627-05

10.3969/j.issn.0258-8021.2010.04.024

2010-02-28,

2010-05-24

国家自然科学基金资助项目(60913096);江西省自然科学基金项目(2008GZS0032);江西省教育厅科技项目(GJJ09183);南昌航空大学科研基金项目(EC200904271)

*通讯作者。 E-mail:xiongbs@126.com