1,2-环己二醇脱氢制邻苯二酚镍基催化剂的研究

2010-09-09裴松鹏曾崇余

裴松鹏,林 陵,曾崇余

(南京工业大学化学化工学院,江苏南京210009)

1,2-环己二醇脱氢制邻苯二酚镍基催化剂的研究

裴松鹏,林 陵,曾崇余

(南京工业大学化学化工学院,江苏南京210009)

以硝酸镍为镍源,分别以硅藻土、活性炭、M gO和γ-A l2O3为载体,采用均相沉淀法与等体积浸渍法制备了负载型镍基催化剂,考察了所制备的催化剂对1,2-环己二醇脱氢制邻苯二酚反应的活性和选择性,并对催化剂进行了BET,XRD,SEM等表征。实验结果表明,催化剂的比表面积与脱氢活性无对应关系,但平均孔径大有利于提高邻苯二酚的选择性;沉淀剂影响催化剂的微孔结构和粒径分布。以硅藻土为载体、NH3·H2O+NH4HCO3为沉淀剂制备的镍基催化剂,镍物种的晶粒度小、分散度较高,催化剂的平均孔径大,表现出良好的活性和选择性,在320℃、101kPa、液态空速2.6h-1、N2流量30mL/m in、n(1,2-环己二醇)∶n(H2O)=1∶4的条件下,1,2-环己二醇的转化率达到98.3%,邻苯二酚的选择性为85.2%。

镍基催化剂;载体;1,2-环己二醇;脱氢;邻苯二酚

邻苯二酚作为重要的有机化工原料,广泛应用于农药和医药方面,也可用做照相显影剂、毛皮染色的显色剂、油漆的抗起皮剂、染发剂和橡胶硬化剂的组分以及电镀添加剂等,应用十分广泛[1,2]。

邻苯二酚的制备方法主要有苯酚氯化水解法、邻二氯苯水解法、苯酚直接氧化法[3~5]和1,2-环己二醇脱氢法等。前3种方法存在操作条件苛刻、副产物对苯二酚较多、产品难于分离和三废量大等缺点,而1,2-环己二醇脱氢法具有原料转化率高、三废量较少、产品单一、无对苯二酚等副产物生成的优点,是一条有重要工业应用价值的绿色合成路线[6]。关于1,2-环己二醇脱氢制备邻苯二酚的催化剂,国内外已开展了一些研究工作,但研究的内容多集中于催化剂的活性组分、助催化剂效应以及反应条件的考察等方面[7~9],而对于不同载体的催化剂及催化剂微观特性的研究鲜有报道。

本工作考察了载体和制备方法对1,2-环己二醇脱氢制邻苯二酚镍基催化剂性能的影响,并对制备的催化剂进行了B ET,XRD,SEM表征,探索了载体对催化剂微观特性的影响,为进一步的研究和应用奠定基础。

1 实验部分

1.1 主要试剂

γ-A l2O3:工业级,江阴助剂厂;M gO、硅藻土(D E):化学纯,广东汕头市西陇化工厂;活性炭(AC):工业级,南京木林森炭业公司;1,2-环己二醇:分析纯,岳阳昌德化工实业有限公司;间苯二酚:分析纯,上海凌峰化学试剂有限公司;碳酸氢铵(NH4HCO3):分析纯,上海试四赫维化工有限公司;氨水(NH3·H2O):分析纯,国药集团化学试剂有限公司;硝酸镍、硫酸钠:分析纯,广东汕头市西陇化工厂;浓硝酸:分析纯,上海化学试剂有限公司;H2, N2:纯度大于99.5%。

1.2 载体的预处理

AC与D E在使用前,用质量分数10%的硝酸溶液在90℃下加热回流处理2h,再用蒸馏水洗至中性后于120℃下干燥10h,置于干燥器内备用。γ-A l2O3与M gO于120℃下干燥10h,置于干燥器内备用。

1.3 催化剂的制备

根据预实验结果,采用等体积浸渍法制备的镍基催化剂,用于1,2-环己二醇脱氢制邻苯二酚的反应效果明显不如均相沉淀法制备的催化剂好,因此,采用均相沉淀法制备镍基催化剂;而以AC为载体时,由于AC为颗粒状,不适合采用均相沉淀法,因此采用等体积浸渍法制备。

均相沉淀法[10]:取一定量的硝酸镍和沉淀剂置于烧瓶中,加蒸馏水充分溶解后与D E(或粉状γ-A l2O3,M gO)混合,搅拌下加热至95℃,回流反应4h,其间用氨水调节pH为9.0左右。自然降温后抽滤,滤饼用蒸馏水洗涤至中性,干燥后在马弗炉中360℃焙烧3h,再经挤条成型和干燥后即得N i质量分数为15%的N i/D E(或N i/γ-A l2O3, N i/M gO)催化剂。

等体积浸渍法:称取一定量的颗粒状AC,加入计量的硝酸镍溶液,浸渍时间12h。烘干及焙烧过程与均相沉淀法相同。制得N i质量分数为15%的N i/AC催化剂。

以上催化剂均用质量分数4%的硫酸钠溶液进行改性处理[11]。

1.4 催化剂的表征

XRD测试在B ruker公司D8A dvance型X射线衍射仪上进行,使用N i过滤的Cu Kα射线,波长0.154 06nm,管电压40kV,管电流30mA。

催化剂的比表面积在Q uantachrom e公司ChemB ET-3000型化学吸附仪上测定。液氮温度(-196℃)下测定试样的N2吸附-脱附等温线,根据BET公式计算试样的比表面积。

催化剂表面活性组分的颗粒大小及分布状况在Philips公司QUAN TA200型扫描电子显微镜上测试,加速电压为200kV。

1.5 催化剂活性的评价

催化剂活性的评价在连续流动固定床反应器中进行。反应管直径为30mm,配备加热炉、微量进样器和产品冷却接收装置。将5g催化剂装入反应器的恒温段,催化剂床层高约5cm,床层上下均填装玻璃珠固定。

催化剂使用前在430℃和H2(30mL/m in)气氛中还原活化3h。原料1,2-环己二醇用水溶解后经微量进样器进料,在反应器上部汽化后与N2混合后进入催化剂层进行脱氢反应。反应产物气用冰浴冷却,收集液相产物后,尾气放空。分析液相产物的组成,根据液相产物量和产物组成计算转化率和收率。

反应产物分析采用山东鲁南瑞虹化工仪器有限公司的SP6800A型气相色谱仪,石英毛细管色谱柱(30m×0.25mm,固定相为3.0%SE-54),氢火焰离子化检测器,柱温160℃,气化室温度260℃,检测室温度260℃。采用内标法定量,内标物为间苯二酚。

2 结果与讨论

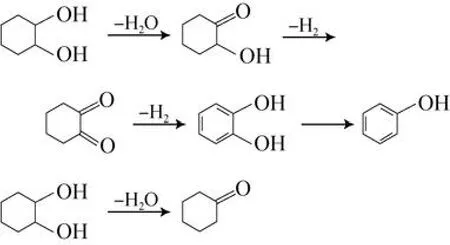

2.1 1,2-环己二醇脱氢反应历程

1,2-环己二醇脱氢制邻苯二酚反应按以下历程进行[12]:

由上述历程可看出,1,2-环己二醇脱氢制邻苯二酚是一个多步连串反应过程,中间产物主要为邻羟基环己酮和1,2-环己二酮,生成的邻苯二酚可进一步脱羟基生成苯酚;1,2-环己二醇还会发生脱水反应生成环己酮。

2.2 催化剂的活性评价结果

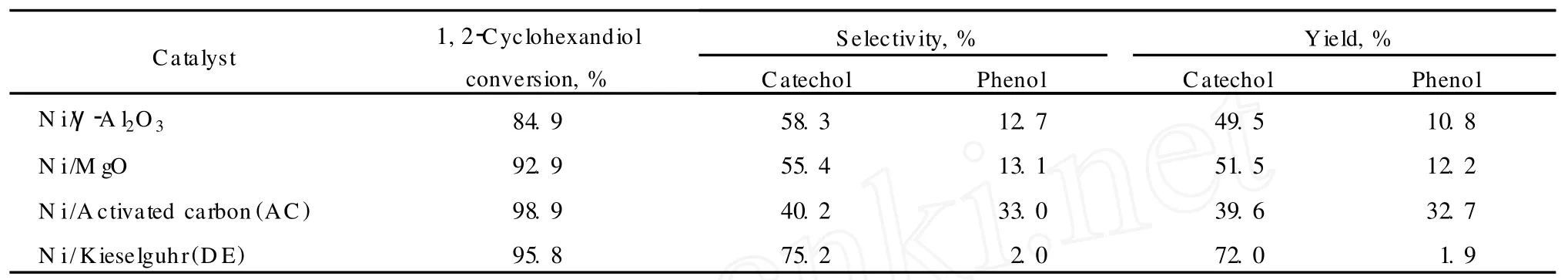

不同载体镍基催化剂对1,2-环己二醇脱氢制邻苯二酚反应的活性见表1。由表1可见,在相同的工艺条件下,1,2-环己二醇的转化率和邻苯二酚的选择性随载体的不同有明显的差异,N i/D E催化剂上的邻苯二酚选择性最高,4种催化剂上邻苯二酚的选择性大小顺序为:N i/D E>N i/γ-A l2O3> N i/M gO>N i/AC。

表1 不同载体镍基催化剂对1,2-环己二醇脱氢制邻苯二酚反应的活性Table1 Activities of N i2based catalysts supported on different supports in dehydrogenation of1,22cyclohexandiol to catechol

2.3 催化剂的N2吸附表征结果

不同载体镍基催化剂的比表面积和平均孔径见表2。由表2可看出,不同载体镍基催化剂的比表面积大小顺序为:N i/AC>N i/M gO>N i/γ-A l2O3>N i/D E;平均孔径大小顺序为:N i/D E> N i/γ-A l2O3>N i/M gO>N i/AC。

表2 不同载体镍基催化剂的BET比表面积和平均孔径Table2 BET specific surface area and average pore diameter of N i2based catalysts

将表2与表1的数据关联可看出,催化剂的性能与催化剂的比表面积大小没有对应关系,说明催化剂的比表面积不是影响催化剂性能的主要因素,但4种催化剂上的邻苯二酚选择性大小顺序与催化剂的平均孔径大小顺序完全一致,表明催化剂的孔径对邻苯二酚的选择性有重要影响。以AC和M gO为载体的镍基催化剂上,副产物苯酚的选择性较大,说明这两种催化剂由于平均孔径较小,催化剂的内扩散阻力较大,生成的邻苯二酚不能较快地从催化剂微孔中扩散到气相主体,从而使邻苯二酚发生了脱羟基副反应。相反,N i/D E的平均孔径最大,相应邻苯二酚的选择性最高,说明生成的邻苯二酚容易从催化剂微孔内扩散到气相主体,减少了其进一步脱羟基生成苯酚的几率,从而提高了邻苯二酚的选择性。

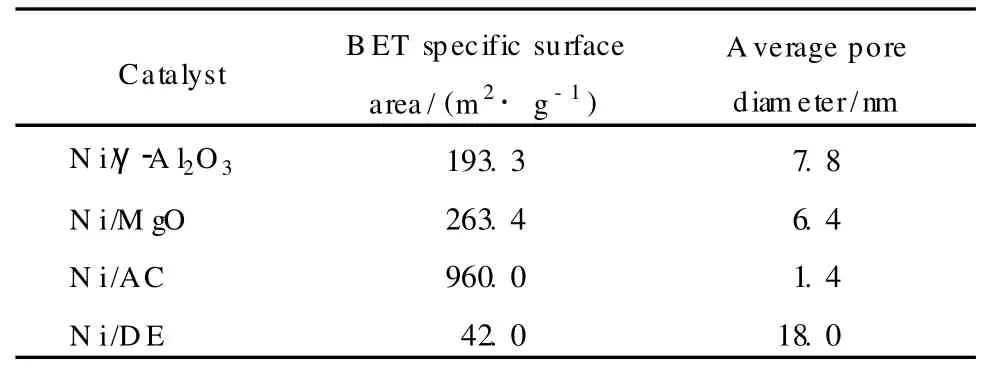

2.4 催化剂的XRD表征结果

载体可以影响活性金属的分散度和形态。4种载体制备的镍基催化剂的XRD谱图见图1。

图1 4种载体制备的镍基催化剂的XRD谱图Fig.1 XRD patterns of four N i2based catalysts supported on different supports.● N i;■ SiO2

由图1可看出,不同载体负载的镍基催化剂上镍物种的衍射峰(2θ=44.5°左右)的峰宽和峰强度存在明显差异,说明载体对催化剂上镍物种的晶粒度影响较大。尽管AC的比表面积最大,但N i/AC催化剂却出现明显的镍晶相峰,这是因为AC的孔径较小,活性物种镍不易扩散进入载体深层内表面分散,而在外层表面堆积,造成晶粒长大,镍物种分散度下降;而D E的平均孔径大,活性物种镍易扩散进入载体的整个内表面均匀分散,虽然D E的比表面积不大,但镍物种分散度高,晶粒度较小,因而N i/D E催化剂上镍物种的衍射峰强度较弱。镍物种分散度影响催化剂的活性,尤其是对脱氢中间产物的反应活性影响较大,促进了中间产物邻羟基环己酮进一步反应生成目的产物邻苯二酚,提高了产物邻苯二酚的选择性。

2.5 沉淀剂对催化剂活性的影响

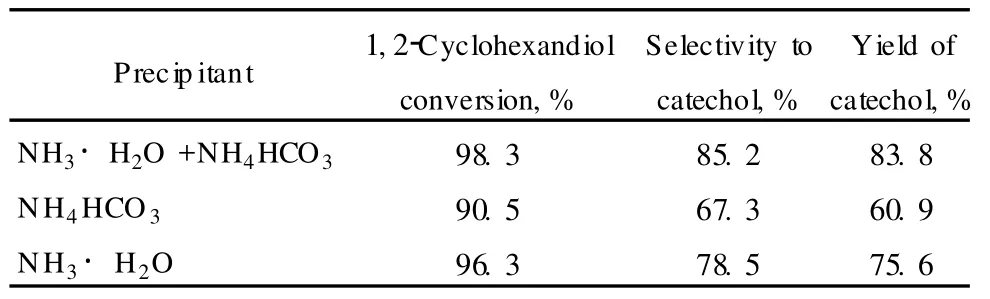

以D E为载体考察了采用3种沉淀剂制备的N i/D E催化剂的活性,实验结果见表3。由表3可看出,沉淀剂对N i/D E催化剂的活性和选择性均有较大的影响。采用NH3·H2O+NH4HCO3为沉淀剂时,1,2-环己二醇的转化率和邻苯二酚的选择性最高,不同沉淀剂制备的N i/D E催化剂的活性高低顺序为:NH3·H2O+NH4HCO3>NH3·H2O> NH4HCO3。

表3 不同沉淀剂对N i/DE催化剂性能的影响Table3 Effects of different precipitants on dehydrogenation activity of N i/DE catalyst

在催化剂制备过程中使用的沉淀剂均为碱性物质,不同的沉淀剂由于其碱强度不同,沉淀的速率和转化率不同,因而沉淀物的颗粒大小和形态不同;沉淀剂不同,生成的镍初始物种不同(分别为碳酸镍和氢氧化镍),进而影响氧化镍的颗粒大小和形态,使催化剂表现出不同的活性。由于NH3· H2O的碱强度大大强于NH4HCO3,使硝酸镍沉淀得完全,沉淀过程中成核几率明显提高,生成的活性组分多,从而制备出的催化剂性能也较好。使用NH3·H2O+NH4HCO3复合沉淀剂,N i2+同时以碳酸镍和氢氧化镍的形式沉淀并互相包裹在一起,由于碳酸镍的分解温度高于氢氧化镍,在焙烧过程中氢氧化镍先转化为氧化镍,之后碳酸镍再热分解产生CO2气体外溢,进而使已生成的氧化镍中产生一些新的孔道,从而获得较大的孔径,可进一步提高镍基催化剂的活性与选择性。

图2是采用3种沉淀剂制备的N i/D E催化剂的SEM图像。由图2可看出,3种沉淀剂制备的N i/D E催化剂结构上存在明显的差异。图2(a)试样形态较规整,颗粒大小较为均匀;而图2(b)试样的颗粒较大,颗粒大小不均匀,且出现了明显的团聚现象;图2(c)试样也出现了一些团聚现象,但颗粒大小介于前两者之间。这充分说明沉淀剂影响镍基催化剂的微孔结构和粒径分布,从而使其催化性能存在较大的差异。

图2 不同沉淀剂制备的N i/DE催化剂的SEM图像Fig.2 SEM images of N i/DE catalysts prepared w ith different precipitants.

3 结论

(1)采用均相沉淀法与等体积浸渍法制备了N i/γ-A l2O3,N i/M gO,N i/AC,N i/D E催化剂,它们对1,2-环己二醇脱氢制邻苯二酚反应的选择性大小顺序为:N i/D E>N i/γ-A l2O3>N i/M gO> N i/AC。

(2)催化剂的比表面积与其脱氢活性无对应关系,但平均孔径大有利于提高邻苯二酚的选择性。

(3)沉淀剂影响镍基催化剂的微孔结构和粒径分布。

(4)以D E为载体、NH3·H2O+NH4HCO3为沉淀剂制备的镍基催化剂,镍物种晶粒度小、分散度较高,催化剂的平均孔径大,表现出良好的活性和选择性,在320℃、101kPa、液态空速2.6h-1、N2流量30mL/m in、n(1,2-环己二醇)∶n(H2O)= 1∶4的反应条件下,1,2-环己二醇的转化率达到98.3%,邻苯二酚的选择性为85.2%。

1 于剑锋,吴通好.邻苯二酚与对苯二酚的生产与研究现状.精细石油化工,1997,11(6):28~36

2 汪宝和,刘邦孚.邻苯二酚的合成及研究进展.化工进展,1999, 18(1):23~25

3 Rhone Poulenc Chim ie.Process for Hydroxylating Phenols and Phe2 nol Ethers.Eur Pat Appl,EP432006.1991

4 张信芳,张敬畅,张光明等.苯酚羟基化合成苯二酚反应产物分离过程酚焦油的形成原因.石油化工,2004,33(11):1 036~1 040

5 张俊梅,冯惠生.过氧化氢氧化邻苯二酚、对苯二酚反应动力学的研究.石油化工,2005,34(3):247~249

6 吕咏梅.邻苯二酚合成技术进展与市场分析.现代化工,2004,24 (1):60~63

7 熊前政,刘智凌,陈明等.1,2-环己二醇气相催化脱氢制备邻苯二酚的研究.精细化工,2001,18(6):319~320

8 谢英男,章亚东,蒋登高.1,2-环己二醇催化脱氢制备邻苯二酚.精细化工,2005,22(6):478~480

9 Daicel Chem Ind L td.M anufacture of Catechol and Its Derivatives. Jpn Kokai Tokkyo Koho,JP03227946.1991

10 Paolo Burattin,M ichel Che,Catherine Louis.M etal Particle Size in N i/SiO2M aterials Prepared by Deposition2Precipitation:Influence of the Nature of the N i(Ⅱ)Phase and of Its Interaction w ith the Support.J Phys Chem B,1999,103(30):6 171~6 178

11 N izora S A,VartaPetorM A,Belov P S,et al.Dehydrogenation of trans2l,22CyclohexanediolintoPyrocatecholonanIndustrial N ickel Kieselguhr Catalyst M odified w ith Sodium Sulfate.Nefte2 pererab Neftekhim,1985,(4):16~18

12 Bassus J,Lamartine R,Lanteri P,et al.A romatization of trans2Cy2 clohexane2l,22diol to Pyrocatechol.New J Chem,1993,17(6): 413~420

(编辑 安 静)

Ni2Based Catalysts for Dehydrogenation of 1,22Cyclohexandiol to Catechol

Pei Songpeng,L in Ling,Zeng Chongyu

(College of Chem istry and Chem ical Engineering,Nanjing University of Technology,Nanjing Jiangsu210009,China)

Supported nickel2based catalysts were prepared through homogeneous precipitation method or isochoric impregnation method using nickel nitrate as nickel source,and kieselguhr,activated carbon, M gO,orγ2A l2O3as supports.These catalysts were characterized by means of BET,XRD and SEM. Their properties in dehydrogenation of1,22cyclohexandiol to catechol was evaluated in a fixed2bed reactor.Results showed that activities of the nickel2based catalysts were not associated w ith their specific surface areas,but selectivity to catechol was obviously enhanced by the catalyst w ith large average pore diam eter.Effects of precipitant type on pore structures and particle dispersions of the catalysts were significant.D ispersity of active nickel species was high and pore size was large in nickel2based catalysts prepared w ith kieselguhr as support and NH3·H2O+NH4HCO3as precipitant,which exhibited high activity and selectivity in the dehydrogenation.Conversion of1,22cyclohexandiol and selectivity to catechol in the dehydrogenation could reach98.3%and85.2%respectively under conditions of320℃, LHSV2.6h-1,101kPa,N230mL/m in and n(1,22cyclohexandiol)∶n(H2O)=1∶4.

nickel2based catalyst;support;1,22cyclohexandiol;dehydrogenation;catechol

book=2,ebook=144

1000-8144(2010)02-0146-05

TQ203.2

A

2009-08-27;[修改稿日期]2009-11-26。

裴松鹏(1982—),男,河南省新乡市人,硕士生,电话15850512041,电邮yuanchen401@yahoo.cn。联系人:林陵,电话025-83587167,电邮njutlinling@163.com。