微量物质对乙烯装置的影响

2010-09-09孙国臣

孙国臣

(中国石油化工股份有限公司北京燕山分公司,北京102500)

微量物质对乙烯装置的影响

孙国臣

(中国石油化工股份有限公司北京燕山分公司,北京102500)

微量物质可随裂解原料、稀释蒸汽和化学助剂进入乙烯装置,对裂解炉炉管造成损害、腐蚀管线与设备、使催化剂中毒,甚至影响下游聚烯烃装置的运行。乙烯装置中常见的微量物质主要有重金属、非金属及氧化物。硫会增加裂解产物中硫化氢的生成量,羰基硫可造成丙炔和丙二烯加氢催化剂活性下降,并污染丙烯产品;砷会腐蚀炉管并使加氢催化剂失活;钠会造成炉管腐蚀,加剧炉管内的结焦,还会促进CO和CO2的生成;汞能在低温设备中累积,侵蚀铝合金,造成设备故障,并降低催化剂的活性; CO2、甲基叔丁基醚、甲醇、氯化物及一些金属元素也会对乙烯装置产生不利影响。

微量物质;乙烯;裂解炉;裂解

蒸汽裂解是制备乙烯的主要方法。裂解原料在加工过程中不可避免地含有一些微量物质,而稀释蒸汽和向工艺系统内注入的化学助剂中也可能夹带某些微量物质。这些微量物质进入裂解炉后,可与炉管金属发生反应,对炉管造成损害;另一方面,这些微量物质还会与裂解反应产物一起进入乙烯装置的下游系统,造成设备腐蚀、堵塞及催化剂中毒等,影响装置的正常运行和催化剂的使用寿命。另外,某些微量物质还会对乙烯产品质量和下游聚烯烃装置的运行造成不利影响。这些微量物质虽然种类少、含量低,但可能对裂解炉和乙烯装置下游系统造成意想不到的影响[1],而且微量物质具有含量低、含量不稳定、分析检测困难等特点,因此,在乙烯装置运行过程中应密切关注微量物质的种类和含量。乙烯装置中常见的微量物质主要有:砷、氯、氟、硫、磷、氨等非金属,铅、钒、镍、铁、汞、铜、钠、钾等金属,氯化物、CO2、甲醇和甲基叔丁基醚(M TBE)等化合物[2~4]。

本文主要分析了硫、砷、钠、汞、CO2、M TB E、甲醇和氯化物对乙烯装置的影响。

1 硫对乙烯装置的影响

1.1 硫的来源与种类

硫在石油及其馏分中已经确定的存在形态有单质硫、硫化氢、硫醇、硫醚、环硫醚、二硫化物、羰基硫、噻吩及其同系物等[5,6]。石油馏分中的单质硫和硫化氢多是其他含硫化合物的分解产物(有些含硫化合物在120℃左右已开始分解)。硫醇在石油中含量不多,由于它们的沸点比相应的醇类要低得多,因此多存在于低沸点馏分中。单质硫、硫化氢及低分子硫醇都能与金属作用从而腐蚀设备,它们统称为活性硫化物。硫醚是石油中含量较多的硫化物之一,它的含量随馏分沸程上升而增加,大量集中在煤油和柴油馏分中。硫醚为中性液体,热稳定性较高,与金属不发生作用。二硫化物在石油馏分中含量较少,而且集中于高沸点馏分中。二硫化物为中性,不与金属发生作用,但它的热稳定差,受热后可分解为硫醚、硫醇或硫化氢。环硫醚的热稳定性相当高,在蒸馏过程中不会发生分解,对金属也没有腐蚀作用,但它能与重金属盐生成络合物。噻吩及其同系物是一种芳香性的杂环化合物,热稳定性较高,是石油中的主要硫化物之一。

直馏汽油中的含硫化合物主要为有机硫化物,它们主要为硫醇(包括苯硫酚)和硫醚(包括环硫醚),此外还有少量的二硫化物和噻吩。汽油馏分中还含有少量的无机硫化物,如硫化氢和单质硫。直馏中间馏分中的硫化物主要是硫醚和噻吩类,高沸点馏分中的含硫化合物大部分是稠环化合物。

1.2 硫的影响

1.2.1 硫对工艺系统的影响

裂解原料中的硫含量对裂解反应有较大影响。如果裂解原料完全脱硫,硫含量低于80μg/g时,裂解过程中产生的CO量会增加,炉管表面会发生渗碳作用,炉管机械强度降低;同时,裂解产物中也将有较多的CO和CO2生成。这是由炉管材料中金属镍等的催化作用造成的。原料中含有少量的硫可以抑制炉管管壁的催化效应,因此在缺硫的原料(如循环裂解的乙烷和加氢尾油等)中应加入少量的硫化物,常用的是CS2和二甲基二硫。裂解原料中的硫含量一般应控制在80~100μg/g[7,8]。

裂解原料中的硫经高温反应后,约有30%~40%(以硫的质量分数计)以多种形态进入裂解气中,并在碱洗系统中被脱除;约有5%~10%进入裂解汽油中,还有50%~60%最终进入裂解燃料油中。由于裂解原料中硫的形态多种多样,进入炉管后发生复杂的反应,生成多种产物,其中对乙烯装置影响最大的是硫化氢。如果裂解气中的硫化氢含量过高,会造成急冷水系统酸性增强、加快系统腐蚀。如果硫化氢含量在碱洗系统设计裕量内,可以通过增大碱循环量、提高循环碱浓度、增加新鲜碱补入量等手段进行调节,但碱的消耗量将增大。如果硫化氢含量超出碱洗系统的能力,硫化氢将进入分离系统,使加氢催化剂中毒[9,10]。

1.2.2 硫对裂解炉管的影响

某乙烯装置2003年下半年开始,部分裂解炉辐射段炉管的焊口连接处发生腐蚀,多次造成炉管泄漏,经检测发现大量焊口都出现不同程度的腐蚀,而且这些炉管都是用于裂解加氢尾油的,裂解其他原料的炉管并没有出现这种情况。

从炉管焊口腐蚀的照片和炉管金属组织的谱图分析发现,硫是沿着炉管内已氧化腐蚀的碳化物提供的通道进入炉管金属内部的。碳化物表面硫的质量分数达到5%,个别点甚至高达24.4%。此外,铬和氧元素的含量也很高,除生成Cr2O3和Fe2O3等氧化物外,由于硫含量高,还在炉管金属的晶界碳化物处形成C rS和FeS等。硫腐蚀金属内部的速率比氧快,可在金属内部形成N iS和FeS等,甚至形成N i-N iS低熔点共晶物(熔点645℃),在远低于炉温的温度下就以极快的速率熔化腐蚀(即热腐蚀)[11]。至于为什么只有裂解加氢尾油的炉管被腐蚀,而裂解其他硫含量更高的原料(如石脑油和重柴油)的炉管却没有这种现象,还需要深入研究。

1.2.3 羰基硫的影响

裂解原料所含的大部分羰基硫将在裂解炉中转化成硫化氢,但同时,在裂解过程中硫发生的副反应还可产生羰基硫。裂解气中羰基硫的含量与裂解原料、裂解炉的设计和操作条件有关,通常原料越重、硫含量越高、稀释比越大,产生的羰基硫越多[12,13]。

羰基硫离开裂解炉后,随裂解气进入压缩系统。乙烯装置通常在裂解气压缩机三段或四段出口设置碱洗或胺洗单元,通过N aOH或乙醇胺与酸性气体的反应来脱除裂解气中的酸性气体。部分羰基硫会在胺洗过程中被除去,但在碱洗中无法除去。在胺洗系统中,由于羰基硫的盐不可再生,会加重胺洗系统的结垢和腐蚀。经过碱洗或胺洗后,羰基硫随裂解气进入裂解气干燥器,由于羰基硫不会被干燥器中的3A分子筛吸附,它将随工艺物料进入C3馏分中,造成丙炔和丙二烯(MA PD)加氢催化剂活性下降。虽然催化剂的活性可通过再生恢复,但催化剂的运行周期和使用寿命缩短。随后,羰基硫进入丙烯精馏塔并最终进入丙烯产品中,导致下游聚丙烯催化剂严重失活。丙烯产品中羰基硫的质量浓度应不大于0.05m g/L[14]。

2 砷的影响

砷是由裂解原料带入裂解炉的。由于砷严重影响乙烯装置的运行,因此必须将其脱除。目前,通常采用的脱砷方式主要有两种:一种是裂解原料脱砷,另一种是C3馏分脱砷[15]。

砷对乙烯装置的影响主要为:在裂解过程中加快炉管内结焦,同时还可与炉管金属形成低共熔物,损坏炉管表面;砷能在裂解炉辐射段炉管中形成A sH3,A sH3是一种强还原剂,能使下游加氢单元的钯催化剂永久失活。另外,砷还能与镍形成砷化镍,导致镍催化剂永久中毒[16]。

3 钠的影响

3.1 钠的来源

钠进入裂解炉主要有两个途径:一是通过裂解原料进入裂解炉。裂解原料中通常含有微量钠,特别是采用船运的原料,海水中的钠可能进入原料中。二是随稀释蒸汽进入裂解炉。采用注入N aOH溶液的方法来控制工艺水的pH时,如果N aOH加入量不当或稀释蒸汽夹带液体,都可能造成稀释蒸汽中携带的钠含量超标[17,18]。

3.2 钠对乙烯装置的影响

3.2.1 钠对CO2含量的影响

国内某乙烯装置曾由于稀释蒸汽夹带液体使钠进入裂解炉,造成辐射段炉管结焦严重,致使裂解炉运行周期大幅缩短。同时,裂解炉出口气体中CO2的体积分数大于10%,给下游的碱洗系统和乙烯产品造成严重影响。为了分析炉管结焦严重和CO2含量超高的原因,将两根堵塞后更换下来的辐射段炉管进行能谱分析,并对炉管内的结焦试样进行剖析。

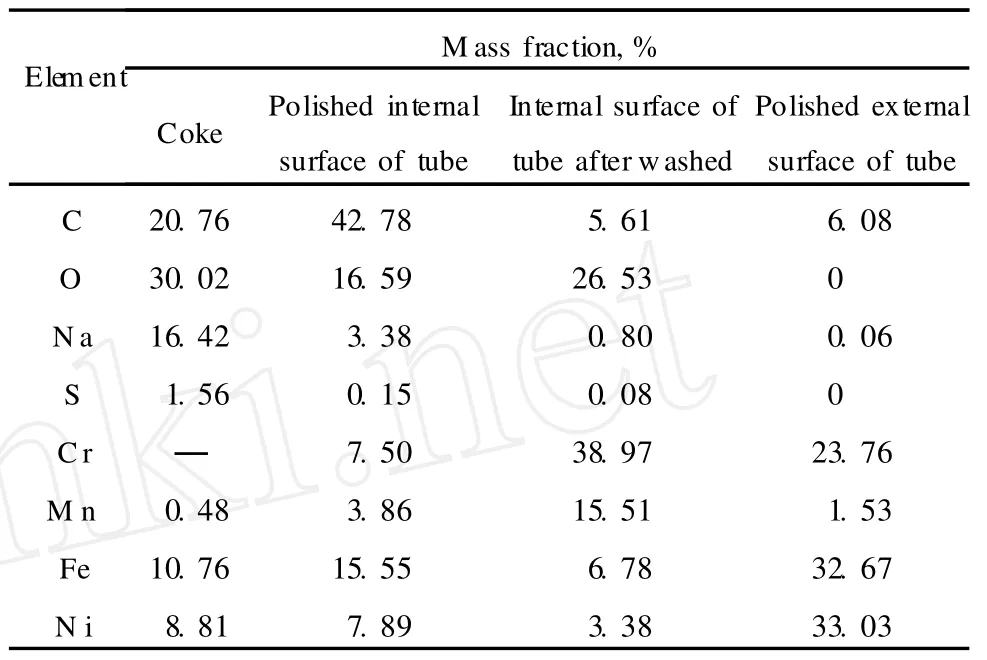

截取一段辐射段炉管的出口管,用60℃去离子水浸泡5h,然后用同量的去离子水冲洗,对炉管内表面进行能谱测试;截取一段辐射段炉管的出口管,将炉管外表面刨去3.5mm(剩余3.5mm),对外光面进行能谱测试;截取一段辐射段炉管的出口管,将炉管内表面刨去0.7mm,对内光面进行能谱测试。焦炭和炉管中主要成分的含量见表1。

从表1可看出,焦炭试样中钠的质量分数高达16.42%;炉管内表面钠的质量分数达3.38%。正常情况下炉管材质中没有钠,这说明钠进入了炉管内并在高温作用下侵入炉管金属中。另外,焦炭试样中铁和镍的含量也很高,说明炉管内存在较严重的腐蚀。由此可以确认,钠进入了裂解炉并在炉管中发生副反应产生大量的CO2,同时钠严重侵蚀了炉管材质,加速了炉管结焦。

表1 焦炭和炉管的能谱测试结果Table1 Analyses of coke and furnace tube by means of energy dispersive system

裂解炉辐射段炉管中发生的裂解反应主要是大分子长链烃在高温下断链和脱氢生成小分子烃的反应。由于反应温度高达800~830℃,其中有些烃会发生缩合反应生成焦炭,CO2、硫化氢、CO等杂质也是在此过程中生成的。钠对焦炭的生成有很强的催化作用,可加快焦炭的生成并产生大量CO2。对碱金属在裂解炉辐射段炉管内反应机理的研究结果表明,钠在高温下具有多种催化作用,其中主要是对水煤气反应有催化作用[19,20]。由于钠能促进焦炭和水蒸气之间的反应,因此钠的存在使裂解炉炉管中的焦炭不断转化成CO和CO2,造成炉出口裂解气中的CO和CO2含量严重超标。

从电子转移理论来解释:由于钠元素很活泼,它在炉管金属内有很强的迁移性,在高温下钠原子可以进入碳晶格,使碳晶格变形,C—C键能量降低。伴随电子从钠到铁的转移,每个钠原子在铁的表面产生一个新的吸附中心,它结合碳的能力优于其他元素,因此使炉管表面发生水煤气反应的几率增加了4~6倍。

3.2.2 钠对炉管的腐蚀机理

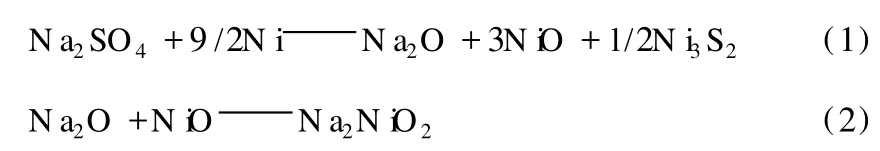

在炉管金属的热腐蚀中,钠与硫的作用是相互促进的。为防止腐蚀,需在工艺水中加入N aOH控制pH,正常时稀释蒸汽中携带的钠质量分数应小于5×10-8,但由于稀释蒸汽夹带液体,造成稀释蒸汽中实际的钠质量分数最高达到了6×10-5。在有氧且高温的条件下,物料中的硫会生成SO2和SO3,在与钠共存时,SO3会与钠结合生成N a2SO4,它对炉管的热腐蚀起主要作用。反应式如下:

反应生成的N a2N iO2是熔融态,会破坏氧化层,而生成的N i3S2又会与焊缝金属中的镍结合形成低熔点的共晶物,使金属熔化腐蚀。因此,在硫与钠并存的情况下,两者对热腐蚀相互促进、共同作用。

4 汞的影响

许多裂解原料中都含有微量(质量分数1× 10-9~1×10-7)的汞化合物。汞能在低温设备中累积,并降低催化剂的活性。汞的累积可能导致以下问题:检修期间对人员造成伤害;与铝合金形成汞铝合金导致设备故障,主要是损坏冷箱;降低C3、C4和裂解汽油加氢催化剂的寿命。

裂解原料中的汞经裂解炉进入分离系统,可在分离系统中以液态或固态的形式累积。分离系统中很多低温设备采用铝合金材质,汞能侵蚀铝合金。如果铝合金表面的氧化层有缺陷或有裂纹,液态汞就会侵入,造成铝合金设备损坏。

汞对铝合金的损坏是通过化学溶解和液体金属脆裂发生的。在没有水存在的情况下,侵蚀仍会发生但较轻微,由于铝不易溶于汞,化学溶解不太可能造成铝合金设备严重损坏。如果物料中有水,水就会与汞发生化学反应,加快腐蚀速率。由于低温设备中一般没有水,且汞的量也很小,在乙烯装置冷箱中不太可能发生化学溶解损坏[21]。产生液体金属脆裂是由于部分铝合金中存在A l3M g2,当铝合金被加热时,在晶界处就会生成A l3M g2,特别是在焊接过程中。汞能与A l3M g2反应,并通过反应形成的裂纹侵蚀铝合金。已知的泄漏都发生在热影响区域(如焊接处)的事实也支持了上述观点。在乙烯装置中,应注意C1~4馏分所在的区域,因为大部分汞存在于这些物流中,且它们处于低温区。

只有液态汞才能侵蚀铝合金,汞的凝固点为-39℃,只有当系统温度高于-39℃形成液态汞时,汞才能侵蚀铝合金。另外,任何能降低汞表面张力的因素都可提高汞对铝的侵蚀能力。

5 CO2对乙烯装置的影响

CO2是裂解反应生成的焦炭与水进行反应以及烃类与水进行反应的产物。裂解炉出口的裂解气中CO2体积分数一般在0.02%左右。裂解气中的CO2进入下游分离系统后,如果不加以脱除,可能在低温条件下结成干冰堵塞设备管线。同时,作为一种酸性气体,CO2溶于水后形成碳酸,将对设备管线造成腐蚀。此外,CO2进入乙烯产品后,还将影响产品质量,给下游聚乙烯装置造成严重影响。裂解气中的CO2主要在裂解气压缩系统的碱洗塔中脱除。

国内某乙烯装置曾发生因裂解反应中产生的CO2过多影响聚乙烯装置运行的案例。该乙烯装置裂解炉出口CO2体积分数达到10%以上,碱洗塔入口的CO2体积分数也达到0.2%左右,而设计值为0.02%,远超过碱洗系统的处理能力,使得CO2进入乙烯产品,造成下游低压聚乙烯装置的催化剂消耗量大幅增加及另外一套高压聚乙烯装置的某些牌号无法生产。

6 M TB E的影响

石脑油等液体原料中可能含有M TB E,来自M TB E装置的循环物料中也可能含有M TB E。另外,如果运输石脑油的船、管线或储罐以前储存过含有M TBE的汽油,则M TB E也可能进入裂解原料中。M TBE在裂解炉中能反应生成甲醇、异丁烯、CO和其他氧化物及有机酸,它们可能导致:(1)丙烯产品被甲醇污染;(2)降低工艺凝液的pH,导致设备腐蚀速率加快;(3)CO使乙炔前加氢反应器催化剂的活性降低;(4)有机酸可造成加氢催化剂中毒;(5)由于甲醇可分解并降低分子筛对水的吸附能力,从而缩短裂解气和丙烯干燥器分子筛的寿命;(6)CO影响甲烷化和变压吸附单元的运行,并影响乙炔后加氢反应器的运行;(7)羰基化合物可增加胺洗和碱洗系统的结垢,并污染C4和C5产品; (8)M TBE会污染C4和C5馏分并影响汽油加氢单元的运行。

7 甲醇的影响

在裂解反应中生成的甲醇进入急冷水和裂解气凝液中,经裂解气压缩机、脱甲烷塔、脱乙烷塔和脱丙烷塔进入丙烯精馏塔。大部分甲醇进入了工艺水并在稀释蒸汽发生器中蒸发,循环回裂解炉,约40%(质量分数)的甲醇在裂解炉中被转化,因此,急冷水中的甲醇浓度会逐步上升,直至达到平衡浓度,其余的甲醇则随裂解气进入下游系统。

甲醇会在裂解气干燥器中被3A分子筛吸附一部分,在初期,甲醇由于被吸附,裂解气中甲醇的浓度会降低,但到末期,吸附的甲醇又被水替换出来进入裂解气中,因此进入下游系统的甲醇存在浓度峰值并随干燥器的操作周期而变化。甲醇的存在会降低干燥剂寿命并增加绿油生成量。甲醇是一种极性化合物,其挥发度取决于浓度,在低浓度下,挥发度类似于C3组分,因而,大部分甲醇随C3馏分进入丙烯产品中,少量甲醇进入C2和C4馏分中。甲醇可降低MA PD加氢催化剂的活性,因而,裂解气中甲醇含量高时可能首先影响MA PD反应器的运行,导致丙烯中的MA PD含量超标[22]。

8 氯化物的影响

裂解原料中可能含有氯化物,含量一般为2~5μg/g。如果氯化物以HC l的形式存在,它在裂解炉中不会反应;如果以有机氯化物的形式存在,大部分氯化物将在裂解炉中转化成HC l。如果裂解原料中的HC l遇到游离水,会发生严重的腐蚀,尤其是对不锈钢。裂解气中的HC l会溶解到急冷水中降低急冷水的pH,因此需要控制急冷水的pH,否则将导致对设备的腐蚀[23,24]。部分HC l将挥发到裂解气压缩系统,导致压缩机段间凝液pH降低,甚至可能在段间冷却器或段间罐的凝液中出现pH低于3.5的情况,从而产生腐蚀。由于腐蚀导致系统中氧化铁的含量增加,又会加剧压缩系统内结垢。进入压缩系统的HC l最终将在胺洗或碱洗系统中除去,但有可能造成胺再生系统腐蚀。此外,由于HC l进入碱洗系统会消耗大量碱,如果碱量调整不及时,可能造成碱洗塔出口CO2含量超标。

9 其他微量物质的影响

对乙烯装置造成不利影响的微量物质还包括: (1)铝。铝可能附着在裂解炉对流段炉管内壁,造成流通面积缩小。(2)氮氧化物。氮氧化物可能来自流化催化裂化装置或裂解原料。氮氧化物能和二烯烃反应生成不稳定的焦质,还可和氨反应生成不稳定的盐,在乙烯装置的低温部分(如冷箱)中累积,当冷箱停车升温过程中,这些焦质存在爆炸的危险[25,26]。(3)氨。裂解气中的氨会造成冷箱堵塞(由于形成NH+4盐),同时还会影响急冷水的pH,氨进入乙烯产品中还将影响聚乙烯产品质量。(4)氮化物。含氮化合物的存在会引起催化剂中毒和油品自身的氧化沉积[27]。裂解原料中的氮化物会形成氨、卟吩等,在正常的实际生产中,还没有在裂解温度下形成NOx的报道,但存在形成NOx的可能。(5)溶剂。丁酮、糠醛等溶剂会形成羟基和酸,造成急冷水pH波动。另外,它们还是催化剂毒物。(6)丙酮。丙酮可生成醛和其他氧化物,导致下游系统结垢。丙酮的含量应控制在小于10μg/g。(7)铁。原料中的铁进入裂解炉后可加速炉管结焦。(8)铅。铅可能进入裂解汽油产品,由于铅是一段和二段汽油加氢催化剂的毒物,可造成催化剂永久失活。铅含量应控制在小于30μg/g。(9)钾。钾的危害与钠类似,能造成裂解炉辐射段炉管腐蚀,加速炉管结焦,促进CO和CO2的生成,它的含量应控制在小于1μg/g。(10)钒。柴油原料中可能含有V2O5,钒能造成裂解炉辐射段炉管腐蚀;附着在对流段炉管内表面形成结垢;钒进入裂解燃料油后,如果裂解燃料油用于锅炉燃料,钒会腐蚀炉管,它的含量应小于1μg/g。(11)氧。裂解原料中的微量氧能促进对流段和辐射段炉管中的自由基结焦;氧的存在还能增加压缩和分离系统的结焦速率;乙烯产品中的氧含量超标后,会影响下游聚乙烯装置的安全运行。

1 0 结论

(1)硫会损坏裂解炉炉管,在裂解反应中生成的硫化氢可对下游工艺系统产生腐蚀;羰基硫会污染丙烯产品,降低催化剂活性。

(2)砷会损坏裂解炉炉管,使下游加氢催化剂失活。

(3)钠可能来自裂解原料或稀释蒸汽,它能腐蚀裂解炉炉管,并促进CO和CO2的生成。

(4)汞会在乙烯装置低温区累积,液态汞能会损坏铝合金设备。

(5)CO2不仅对急冷系统的设备有腐蚀性,还可能堵塞低温区的设备和管线。

(6)甲醇、氯化物、氮氧化物、低熔点金属和一些溶剂都可能造成裂解炉及其下游工艺系统的腐蚀、结垢及催化剂活性下降等。

1 ExxonM obil Chem ical.S team C racking of L ight Hydrocarbon Feedstocks ContainingNon2VolatileComponentsand/or Coke Precursor.US Pat Appl,US7297833.2007

2 陈新.石脑油储罐的腐蚀原因及防护对策研究.湖南人文科技学院学报,2005,(5):28~32

3 胡天生.裂解炉进料中杂质的危害与控制.乙烯工业,2007, 19(1):30~33

4 王松汉,何西藕编.乙烯工艺与技术.北京:中国石化出版社,2000.6

5 林世雄主编.石油炼制工程.北京:石油工业出版社,2000.7

6 崔德春,程志国.蒸汽裂解新型YHCS硫化剂抑制裂解结焦的研究.乙烯工业,2001,13(2):8~14

7 李海周,姜涛.裂解炉对流段结焦原因及解决方法.石油化工安全技术,2000,16(4):16~18

8 李作政,冷寅正主编.乙烯生产与管理.北京:中国石化出版社, 1992.8

9 陈滨.乙烯工学.北京:化学工业出版社,1997.1

10 郝庆君,王文,柳念先等.裂解高硫石脑油对碱洗塔及废碱液氧化系统的影响.乙烯工业,2008,20(4):19~22

11 张利军.乙烯装置运行优化对策.石油化工技术与经济,2008, 24(6):1~4,22

12 李新学,刘迎新,魏雄辉.羰基硫脱除技术.现代化工,2004, 24(8):19~22

13 方磊,张永春,周锦霞等.脱除工业废气中微量COS杂质的研究进展.低温与特气,2007,25(4):15~18

14 杨顺迎.丙烯质量对催化剂活性的影响.河南化工,2005,22(5): 30~32

15 余启炎,冷冰,顾申.裂解原料脱砷催化剂及工艺技术概况.石油化工,2001,30(3):236~241

16 何小龙.烃类裂解原料脱砷方法及催化剂失活分析.工业催化,2000,8(1):22~26

17 吴桂平.饱和蒸汽钠离子超标的危害与防止.浙江电力,1992, (2):56~59

18 刘正东.饱和蒸汽Na超标处理及预防措施.煤炭技术,2004, 23(5):97~98

19 卫小芳,黄戒介,房倚天等.碱金属对褐煤气化反应性的影响.煤炭转化,2007,30(4):38~42

20 庞克亮,向文国,梁财等.在碱金属催化作用下煤焦与CO2的气化反应.动力工程,2006,26(1):141~144

21 夏静森,王遇冬,王立超.海南福山油田天然气脱汞技术.天然气工业,2007,27(7):127~128

22 汤红威,唐建光.浅析丙烯中甲醇含量的控制.乙烯工业,2003, 15(4):21~23

23 李远士,牛炎,吴维弢.金属材料的高温氯化腐蚀.腐蚀科学与防护技术,2000,12(1):41~44

24 叶荣.原油加工过程中氯化物腐蚀防治探讨.广东化工,2006, 33(4):9~12

25 杨春生.杂质对炼厂干气回收的影响.中外能源,2006,11(2): 56~59

26 王文英,张振亮.炼厂干气的回收利用.化工技术经济,2000, 18(2):11~16

27 文萍,李庶峰,阙国和.渣油及其悬浮物加氢裂化尾油中氮化物的转化趋势.石油炼制与化工,2005,36(1):35~38

(编辑 王 萍)

Effect of Trace Contam inants on Ethylene Plant

Sun Guochen

(Yansan Petrochem ical Corporation,SINOPEC,Beijing102500,China)

Trace contam inants in feedstock,dilution steam and chem icals could enter ethylene plant and lead to dam age to cracking furnace tubes,corrosions of pipe2line and equipm ents,catalyst poisoning,and disadvantageous effect on polyolefin plant.The comm on contam inants in ethylene plant are heavy m etals,nonm etals and oxides.Sulfur w ould bring increase of hydrogen sulfide in cracked gas.Carbonyl sulfur w ould reduce activity of catalyst in hydrogenations of propyne and propadiene. A rsenic could erode the furnace tubes and cause deactivation of the hydrogenation catalyst.Sodium could cause corrosion of the furnace tube,aggravate coking w ithin the tubes and generate CO and CO2.M ercury could accum ulate in low temperature equipm ents,corrade alum inium alloy and reduce the catalyst activity.Carbon dioxide,m ethyl tert2butyl ether,m ethanol,chloride and som e m etal contam inants could also produce disadvantageous effect on ethylene plant.

trace contam inant;ethylene;cracking furnace;pyrolysis

book=2,ebook=44

1000-8144(2010)02-0198-06

TQ221.21

A

2009-09-28;[修改稿日期]2009-11-30。

孙国臣(1970—),男,山东省海阳市人,大学,高级工程师,电话010-69344353,电邮bypcsun@yahoo.com.cn。