催化裂化装置加工高钒原料油的影响及对策

2010-09-06王兹尧王万真

王兹尧,王万真,王 静

(玉门油田公司炼油化工总厂,玉门 735200)

催化裂化装置加工高钒原料油的影响及对策

王兹尧,王万真,王 静

(玉门油田公司炼油化工总厂,玉门 735200)

从重金属钒对催化裂化催化剂污染机理入手,系统分析了高钒原料对催化裂化装置操作、产品收率、加工成本、产品质量等方面的影响,并提出了选择合适工艺条件、合适的抗钒催化剂和助剂、应用磁分离系统、提高系统平衡剂活性等加工对策.

催化裂化 钒 原油 催化剂

1 前 言

800 kt/a 渣油催化裂化装置是玉门炼油厂(简称玉炼)最重要的二次加工装置之一.近年来,随着炼油厂一次加工能力的不断扩大,原油结构发生了很大的变化.1999年以前主要加工新疆吐哈油与玉门矿区自产油,均属于低硫石蜡基原油. 1999年以后,随着进厂原油结构的调整,掺炼了新疆塔里木原油(简称塔指原油),原油性质由低硫石蜡基变为高硫、高金属含量的中间-石蜡基,而且随着高钒塔里木原油(钒含量29.3 μg/g)加工比例的不断增加,导致催化裂化装置进料中的钒含量也不断上升,最大时达到了36 μg/g,远远超过了国内外催化裂化装置的进料限制条件.

催化裂化原料中所含重金属中以钒对催化剂的危害最大,钒的毒性主要通过破坏催化剂的分子筛而影响其活性.当催化剂上的重金属含量超过1 000 μg/g时,钒对催化剂活性的影响是镍的3~4倍[1],可导致催化剂活性降低,催化剂单耗上升,轻质油收率下降,严重影响催化裂化装置的正常生产.近几年来,玉炼催化裂化装置针对不断变化的原料性质和原料钒含量高的实际状况,在实践中不断摸索相应的操作条件,从而使得装置的生产条件不断优化,产品质量不断提升,保证了装置的平稳优化运行.

2 钒对催化剂的污染机理及产生的影响

2.1 污染机理[2]

在催化裂化过程中,催化裂化原料与高温催化剂接触反应时,其中的有机钒化合物也随之分解,并以氧化物的形式沉积到催化剂的表面.在670~700 ℃的再生温度及富氧条件下,催化剂上的钒形成熔点为690 ℃左右的V2O5.由于其熔点恰好处于再生器的温度范围内,V2O5在催化剂表面上呈流动状态,堵塞部分孔道,进入沸石及其酸性中心,影响催化剂活性.沉积在催化剂表面上的V2O5与原料及催化剂中携带的钠发生作用,生成熔点更低的NaO(VO)3(熔点为650 ℃),堵塞沸石通道,对沸石造成破坏.氧化态钒可与高温蒸汽反应生成可迁移的化合物,如钒酸.钒酸迁移进入催化剂颗粒内部,与沸石中的骨架铝发生反应而破坏沸石,造成催化剂永久性失活.另外,钒酸还可以从浓度高的颗粒向浓度低的颗粒迁移,加速了所补充的新鲜催化剂的失活.

2.2 高钒原料性质分析

掺炼不同比例塔指原油的混合原料性质见表1.从表1可以看出,随着高钒原料掺炼比的提高,催化裂化装置进料性质不断变差,密度、残炭及重金属含量均有不同程度的增高,以常减压蒸馏装置掺炼40%塔里木高钒原油、催化裂化装置掺减压渣油45%的调合油来说,其密度达到了936.5 kg/m3,残炭高达9.80%,调合油中的重金属(Ni+V)含量高达37 μg/g,同时Fe和Ca的含量也有不同程度的增加.原料的特性因数只有11.78,属于典型的中间基原料.在四组分分析中,饱和烃只占到41%,而胶质与沥青质却高达19.3%,因此该原料具有密度大、残炭高、重金属含量高、裂化性能较差的特点.

表1 掺炼不同比例塔指原油的混合原料性质

2.3 高钒原料对催化剂的影响

表2 掺炼不同比例塔指原油时平衡催化剂的性质

掺炼不同比例塔指原油时平衡催化剂的性质见表2.从表2可以看出,当高钒塔指原油在一次加工能力中比例达到60%时,作为二次加工装置的催化裂化装置受到了严重的影响,平衡剂上钒的含量急剧上升,从2 400 μg/g左右上升到了6 700 μg/g以上,最高达到了9 900 μg/g,导致催化剂失活加重,催化剂活性直线下降,最低达到43%,影响了装置的平稳优化运行.装置的操作只能依靠置换系统催化剂来维持,使得装置的催化剂总单耗高达5.3 kg/t,是不掺炼高钒原油时的2.5倍.

2.4 高钒原料对产品收率的影响

掺炼塔指原油前后产品分布对比见表3.从表3可以看出,掺炼高钒原油后,由于系统催化剂受到重金属特别是钒的污染后,活性大幅度下降,反应过程中热裂化加剧,致使干气、焦炭产率上升,相比不掺炼高钒原油时上升了1.78个百分点,同时总液体收率下降了5.43个百分点;在产品分布中,由于受催化剂活性影响,柴油收率上升,汽油与液化气产率下降,装置的单程转化率下降.

表3 掺炼塔指原油前后产品分布对比

2.5 高钒原料对产品性质的影响

受平衡剂活性降低的影响,催化反应转化率降低,热裂化程度加剧.在产品质量方面主要表现为汽油安定性变差,诱导期一度下降到180 min,影响到全厂汽油的调合质量.

3 高钒原油加工对策

3.1 选择合适的工艺条件

加工高钒原料时,要控制好进料中重金属的含量,钒主要富集在高沸点的馏分中,其中渣油中的钒含量高达56 μg/g,因此必须采取适宜的掺渣比;在加工高钒原料的情况下油浆尽量外甩,油浆中同样也含有大量的钒,降低回炼比也是减少进料中重金属含量的一个可行办法;尽量采用不完全再生的方式,烟气中O2含量控制在0.2%左右,提高取热负荷,将再生温度控制在660 ℃左右,这在一定程度上抑制了钒在氧化态下的升价,抑制了熔点较低的偏钒酸钠和V2O5的生成,大大缓解了钒的污染;同时应提高剂油比,加大催化剂循环量,以确保足够的活性中心,保证所需的裂化深度,在一定程度上缓解钒的污染[3].

3.2 选用合适的抗钒催化剂

催化裂化装置自掺炼塔指原油以来,针对原料性质与多家催化剂研发和生产单位进行交流,先后使用了兰州催化剂厂的LV-23、长岭催化剂厂的CDCM等多种催化剂.不同催化剂的典型运行数据见表4.由表4可以看出,对于LV-23催化剂,平衡剂上(Ni+V)含量小于11 300 μg/g,Na含量不高于3 000 μg/g,其活性和比表面积都能得到较好的保留,且具有一定的抗金属污染能力.

表4 不同催化剂典型运行数据

3.3 选用合适的抗钒助剂

实践证明,单靠抗钒催化剂来降低高钒原料对催化剂的污染远远不够,还必须采用适宜的助剂来抑制钒对催化剂的破坏.目前使用的抗钒助剂多种多样,有单一抗钒的,也有复合型的(即兼有抗钒和抗镍性能).其原理是在锑基钝化剂的基础上加入富铈稀土有机化合物,用柴油稀释后,用泵注入原料喷嘴前,进入提升管.在反应中,钒化合物与稀土共同沉积在催化剂基质表面,在高温下生成稀土钒酸盐,限制其流动性,减少其堵塞催化剂孔道和对催化剂沸石的破坏作用[4].本装置选用石油大学开发的DFP钝化剂,该剂以钝钒为主,兼有钝镍作用,能快速与钒反应,抑制钒对分子筛的破坏作用,保护催化剂的活性组分.工业应用结果(表5)表明,在使用LV-23抗钒催化剂的情况下,DFP钝化剂加注量为4~6 kg/h,催化剂的比表面积和孔体积都随钝化剂注入量的加大而递增,说明DPF钝化剂有明显的抗重金属污染的能力.

表5 加注DPF钝化剂前后平衡催化剂性质变化情况

3.4 应用磁分离系统

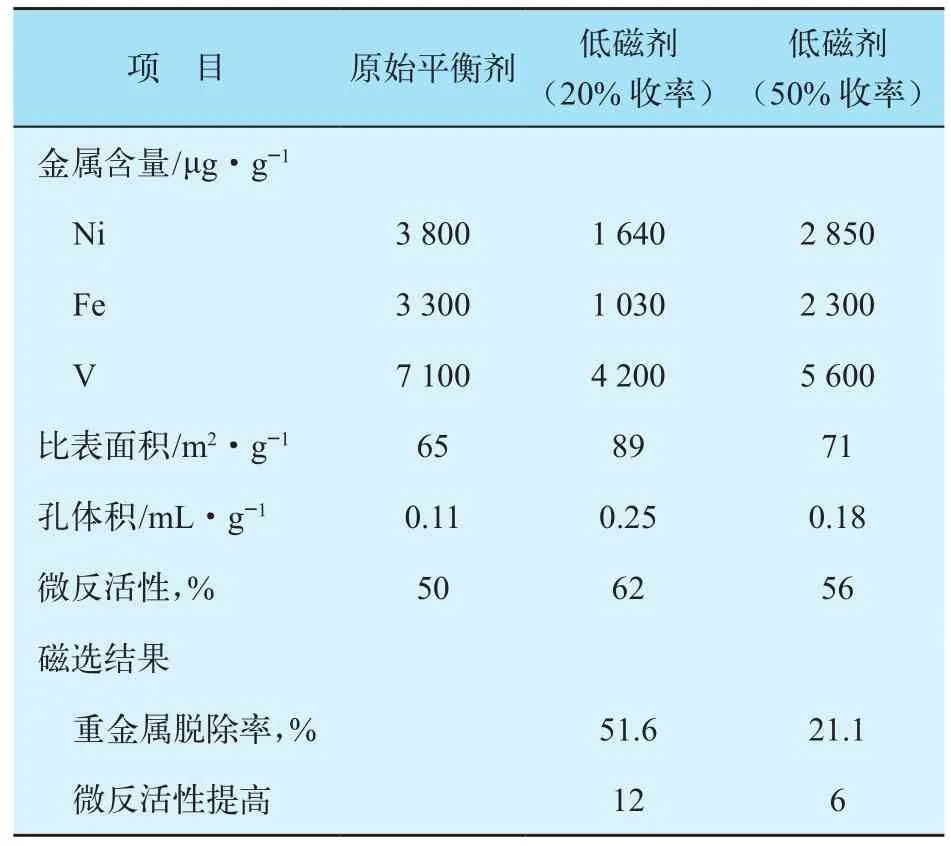

采用磁分离系统除去重金属污染严重的废催化剂,以回收活性较高的低重金属污染催化剂.平衡剂磁分离工艺采用半在线方案,配备两组磁选机,共投资690万元,于2005年11月19日开始动工,建设规模为3 000 t/a,建设过程中利旧原有反应-再生系统框架,主体设备安装在外取热器汽包下.2006年4月磁分离系统投入使用.表6为平衡剂磁分离装置回收的低磁剂分析数据.

表6 磁分离装置回收的低磁剂分析数据

从表6可以看出,磁分离装置回收的低磁剂的各项指标均好于平衡剂,虽然与新鲜催化剂相比有一定差距,但是可以满足生产要求,约每3 t低磁剂可以替代1 t新鲜催化剂.而且随着回收率的降低,所回收催化剂的微反活性、比表面积、孔体积、平衡剂金属脱除率提高,重金属含量降低.

3.5 加大新鲜剂的补充速率

2005年9月以后,玉炼催化裂化装置原料中塔指原油比例增大到60%,平衡催化剂钒含量不断上升,提升管反应工况变差,生产难度加大.为提高催化剂活性,加大了新鲜催化剂的置换速率,剂耗从2.0 kg/t上升到5.0 kg/t,催化剂活性上升了5个单位,但成本增加了60元/t,大大增加了操作费用.

4 优化前后装置运行效果对比

表7 优化前后装置运行效果对比

表7是优化前后装置运行效果对比.由表7可知,采取优化操作措施后,装置的操作得到了改善,操作弹性增大,产品收率有了很大的提高,产品分布改善.在塔指原油和掺渣比变化不大的情况下,催化剂活性提高了10个单位,催化剂单耗由4.5~5.0 kg/t下降到了2.5~3.5 kg/t,干气、焦炭产率降低0.84个百分点,总液体收率提高2.2个百分点.

5 结束语

随着塔里木高钒原油加工比例的不断增加,原料中重金属含量随之大幅上升,这些重金属尤其钒、镍的存在,对裂化催化剂造成了很大的破坏,对装置的操作、产品收率、操作成本、产品质量等各方面都产生很大的影响,也制约了炼油厂的经济效益,因此必须从原料结构入手,选择合适的掺渣比、控制进料的重金属含量、进一步降低原料中盐含量以降低各种重金属对催化剂的综合破坏作用,并通过选用捕"钒"催化剂以及助剂、采用平衡剂磁分离技术、适当加大补充新鲜催化剂、及时改变操作条件等措施来防止钒中毒,其中优化原料性质是防止催化剂中毒的重点,而使用抗钒催化剂是减轻钒污染的最有效途径.

[1] 陈俊武.催化裂化工艺与工程[M].第2版.北京:中国石化出版社,2005:302-305

[2] 于冀勇,陆善祥,陈辉.催化裂化催化剂的钒污染及捕钒剂的应用[J].精细石油化工,2007,24(4):77-83

[3] 侯芙生.炼油工程师手册[M].第1版.北京:石油工业出版社,1994:170-171

[4] 李石新,曾旭东,郭文德,等.DFP新型钒镍钝化剂在RFCCU的工业应用[J].工业催化,2003,11(9):41-45

AbstractThe effect of processing high vanadium feed on the FCC unit operation,product yield, processing cost and product quality was discussed based on the mechanism of vanadium contamination on FCC catalyst.Countermeasures,such as using optimum process conditions,selecting proper catalyst and additive for anti-vanadium contamination and adopting magnetic separation system to increase the equilibrium catalyst activity,were applied.

Key Words:f l uid catalytic cracking;vanadium;crude oil;catalyst

EFFECT OF PROCESSING HIGH VANADIUM FEED IN FCC UNIT AND COUNTERMEASURES

Wang Ziyao,Wang Wanzhen,Wang Jing

(Oil Ref i nery and Chemical Plant,Yumen Oilf i eld Company,Yumen 735200)

2009-11-23;修改稿收到日期:2010-02-01.

王兹尧(1978-),男,工程师,从事催化裂化装置的生产技术管理工作.