钝化剂对催化剂重金属污染的影响及其在催化装置的应用

2020-03-06杜建峰

杜建峰

(中海油东方石化有限责任公司,海南 东方 572600)

1 装置现状

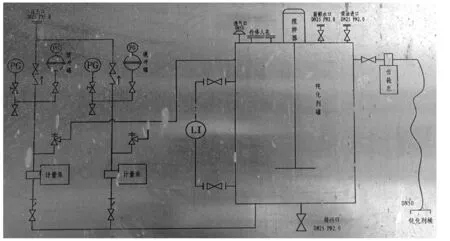

中海油东方石化有限责任公司催化装置由洛阳石化工程公司设计,年处理量为120万t,年开工时数为8000 h,操作弹性为70%至120%,本装置使用的重金属钝化剂为SL-18多功能金属钝化剂,本装置钝化剂系统流程图见图1。

图1 钝化剂系统流程图

2 各种重金属的破坏机理及催化剂中毒的影响因素

催化裂化原料中重金属如铁,镍,铜,钒,钠等沉积在催化剂颗粒表面上,造成催化剂选择性及活性有所降低,导致原料油转化率下降,回炼比上升,目的产品收率及质量下降,干气、焦炭、油浆等非目的产品收率增加,汽油辛烷值降低,汽油烯烃含量上升,诱导期下降,产品不饱和度增加,液化气中C3(丙烯)和C4产率降低,氢气产率则明显增加,而重金属中又以镍与钒对催化剂毒害最为严重。

镍具有强烈的脱氢作用,使催化剂活性和选择性严重下降,大幅增加氢气与焦炭的产率;而钒主要通过在催化剂颗粒内和颗粒间的迁移与催化剂分子筛发生多种形式的物理-化学作用,破坏分子筛结构及催化剂颗粒的酸性中心,使其酸性中心失去活性。其次钒在有氧环境下生成V2O5,V2O5熔点较低,在正常再生条件下即可熔融,进一步破坏催化剂的酸性中心;同时V2O5又与再生器中水蒸气发生化学反应,在水蒸气存在的环境下,V2O5的挥发性比V2O5在干空气中强10倍以上,气态的V2O5与水蒸气结合生成一种挥发性强酸VO(OH)3(钒酸),其反应式为:

V2O5+3H2O=2VO(OH)3

生成的钒酸进入催化剂分子筛并发生水解反应,导致作为催化剂颗粒框架的四面体氧化铝结构的破坏,使催化剂活性降低。

而钠对催化剂的影响主要来自钠与钒对催化剂造成协同性破坏,钠与钒在催化剂颗粒外表面形成低熔点氧化共熔物,这些氧化共熔物进一步接受游离的钠离子生成氧化钠。这些生成的氧化钠不仅覆盖了催化剂颗粒表面,破坏了催化剂活性中心的同时,也松动了催化剂颗粒的载体结构,使催化剂颗粒变成直径更小的细粉,减少了催化剂颗粒与原料油分子的接触时间和反应表面积,造成原料油转化率下降的同时又增加了催化剂的跑损量。

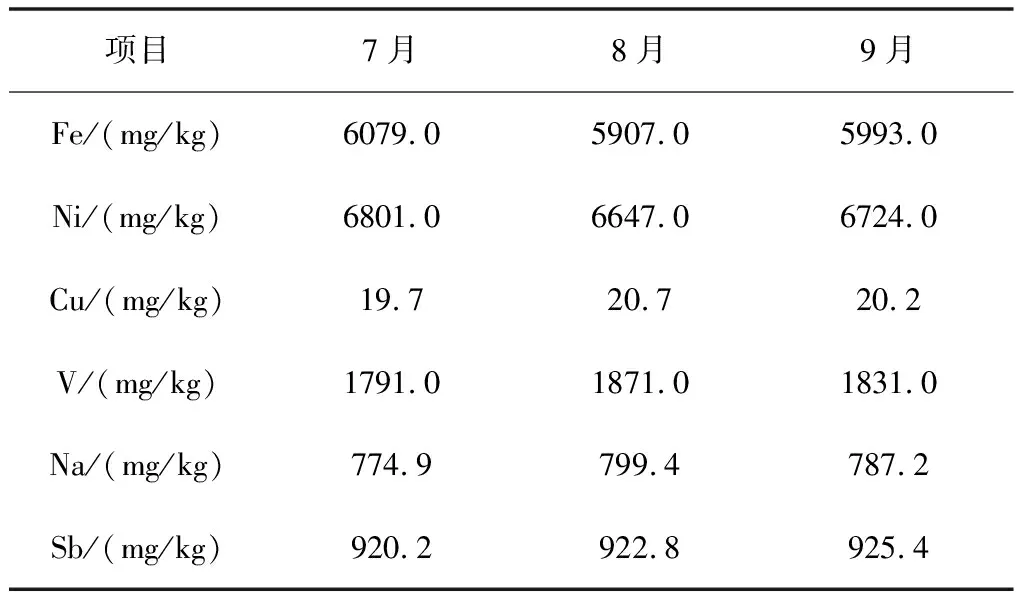

表1 本公司2019年7月至9月催化平衡剂重金属

我们知道平衡催化剂中重金属的浓度直接影响了催化剂中毒的程度,平衡剂中重金属浓度越大,催化剂中毒也就越严重,且催化剂中毒程度随平衡剂中重金属浓度呈指数规律增大;因此我们要定期分析平衡剂中重金属含量,并以此调整钝化剂的加注量,确保装置生产平稳,各种产品质量合格。同时再生器燃烧方式、再生器温度、催化剂类型、水蒸气、催化剂上的焦炭含量及新鲜催化剂的补充速率也都是影响催化剂重金属污染的重要因素。

3 重金属钝化剂的作用机理及选用条件

重金属钝化剂的作用原理是根据重金属对催化剂毒害的原理,使钝化剂中的有效组分Sb与催化原料油一起作用于催化剂颗粒表面,一部分与镍,钒等重金属生成无毒害作用的金属盐;另一部分则形成一层极薄的膜,包裹住了受污染的催化剂小颗粒,不过无论哪种形式都是在抑制重金属对催化剂活性和选择性的破坏的同时,而钝化剂本身不会破坏催化剂的活性及选择性。

由于催化裂化反再系统流程复杂,操作条件苛刻,反应再生温度都很高,且内部包括异构化反应、氢转移反应、环化反应、热裂化反应等多种化学反应,同时有很多蒸汽的通入,如提升管预提升蒸汽、雾化蒸汽、汽提蒸汽、提升管稀释蒸汽、防焦蒸汽、锥体松动蒸汽等,结合各种因素,钝化剂的选用必须满足以下条件:

(1)性质较为稳定,能与原料较好混合;

(2)低毒性,不会腐蚀皮肤;

(3)分散性好,活性高,有效成分含量高;

(4)不会产生二次污染,对装置操作及产品性质无不良影响;

(5)不含硫、磷,无刺激性气味;

(6)水溶性,不易产生沉淀;

(7)热稳定性高,在进入提升管之前不会分解;

(8)使用成本低,易于储存与运输;

(9)粘度低,流动性好;

(10)可调节性高,可随装置需要灵活、及时地调节。

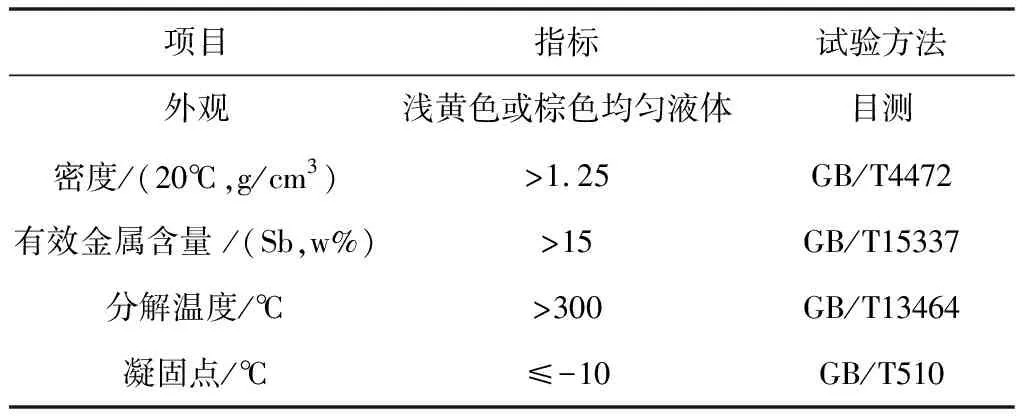

目前,国内应用的绝大多数钝化剂是锑(Sb)钝化剂,这类钝化剂的主要性质以锑的质量分数表示,锑含量大约为6%至25%,本装置使用的钝化剂为SL-18多功能重金属钝化剂,该钝化剂由江苏常青树新材料科技有限公司生产,SL-18多功能重金属钝化剂技术指标见表2。

表2 SL-18多功能重金属钝化剂技术指标

4 钝化剂在催化装置的应用及使用效果分析

由于锑钝化剂的热稳定性较差,钝化剂本身长时间过热或原料进料温度高于钝化剂分解温度时,就会形成树脂状沉积物于加注管壁或管线上,造成钝化剂加注不畅,严重时会堵塞钝化剂加注管线。因此,使用这类钝化剂时,常常会加入一些特定的物质,这种物质与钝化剂的活性组分形成了高稳定性的化合物,同时还会加入高沸点,高稳定性的增溶剂与分散剂,使锑钝化剂有较高的稳定性,分解温度高,能均匀地分布在催化剂颗粒上,使锑钝化剂分解后形成的Sb2O3颗粒小,比表面积大,从而增大钝化剂与重金属接触的几率,达到高效率捕集中毒金属的目的。同时,将进料温度控制在250℃左右,钝化剂注入点位置也应尽量靠近提升管入口处的新鲜进料管线上。

而钝化剂的使用效果,通常结合气体产物中氢气量来判断。

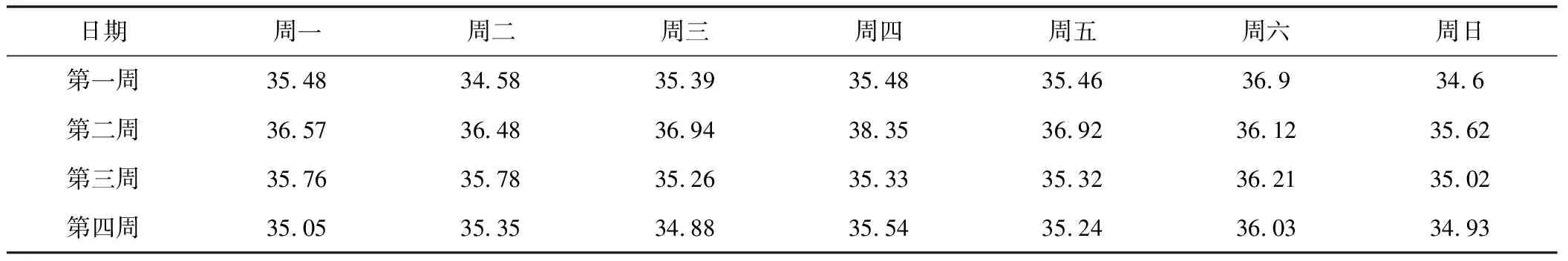

图2 本公司2019年9月份干气中氢气含量化验分析

由表3可知,使用钝化剂后,气体产品中氢气含量大约占比34%至38%左右,比例较为稳定,由此可以判断,在其他操作条件不变的情况下,钝化剂的注入会使氢气产率维持在一定的范围,钝化剂对催化剂重金属污染确实起到了抑制的作用。

5 使用钝化剂存在的不足

由于钝化剂的使用,催化剂受毒害程度降低,使用钝化剂也被人们认为是最实用及最便利的方法,但使用钝化剂也存在着一些不足之处。首先虽然钝化剂本身毒性较低,但仍对人体的眼睛与皮肤有一定的刺激性,使用者加注钝化剂时如不慎将钝化剂溅入眼部或洒在皮肤上,会造成眼部与皮肤灼伤,此时应立即用清水冲洗,及时就医;其次,钝化剂的使用可能使CO助燃剂性能有所下降,造成再生器二次燃烧现象增加,如操作人员没有及时调整操作,后果将是再生器超温,破坏了整个催化反再系统的热平衡,造成生产波动,严重者会损坏设备甚至引发爆炸事故的发生。

6 总结语

虽然钝化剂的使用有一些不足,但在抑制催化剂重金属污染的众多方法中,钝化剂的使用是目前国内外普遍认为最有效的,但随着科学的发展与工业的进步,未来解决催化剂重金属污染一定会有更好的发展方向。