铝铜系合金焊接接头应力腐蚀开裂与工艺的相关性

2010-09-06林江波宋永伦冉国伟罗传光张志华

林江波,宋永伦,冉国伟,罗传光,张志华

(1.北京工业大学机电学院,北京100124;2.中国航天科技集团公司长征机械厂,四川万源636371)

铝铜系合金焊接接头应力腐蚀开裂与工艺的相关性

林江波1,宋永伦1,冉国伟1,罗传光2,张志华2

(1.北京工业大学机电学院,北京100124;2.中国航天科技集团公司长征机械厂,四川万源636371)

铝合金在用于焊接结构时,由于焊接热循环的作用,出现了因过时效而导致接头热影响区的软化(即沉淀相分解析出)现象,不仅使得接头强度性能降低,同时由于组织的不均匀性和贫铜区的形成,易产生电化学腐蚀破坏,也使接头的应力腐蚀开裂(SCC)敏感性显著增大,这是长期以来一直未获解决的工程实际问题。在此阐述了铝铜系合金焊接接头开裂的机理、接头应力腐蚀开裂的特点以及与焊接工艺的相关性。采用慢应变速率试验和金相观测辅助技术,得到了该类铝合金在不同焊接方法下的焊接接头和母材的应力腐蚀敏感性对比。

焊接接头;应力腐蚀开裂;慢应变速率试验;工艺相关性

0 前言

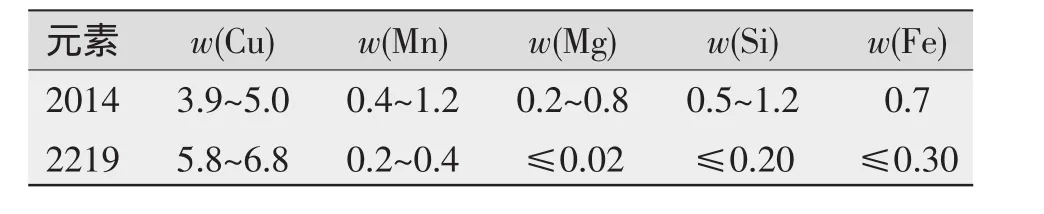

铝铜系合金不但具有较高的比强度、比模量、断裂韧度、疲劳强度和耐腐蚀稳定性,同时还具有良好的成形工艺性和焊接性,因此成为航天工业中应用最广泛的有色金属结构材料[1]。例如,美国阿波罗飞船的指挥舱、登月舱,航天飞机氢氧推进剂贮箱、乘务员舱等都曾采用该类铝合金作为结构材料。我国研制的各种大型运载火箭亦选用了铝铜系合金作为主要结构材料[2-3]。其中具有代表性的是2014、2219等固溶沉淀强化型铝合金,其化学成分如表1所示。

目前工程上此类铝合金可选择的焊接方法有填丝TIG焊和近年来发展迅速的激光复合焊等熔化焊接方法,以及以搅拌摩擦焊(FSW)为代表的固相塑性连接方法。从材料角度看,经固溶强化铝合金的温度、时间与组织性能之间存在密切的联系。因此在用于焊接结构时,由于焊接热循环的作用,出现了因过时效而导致接头热影响区软化的现象,不仅使接头的强度性能降低,同时由于组织的不均匀性而极易产生电化学腐蚀破坏,大大降低了接头的抗应力腐蚀开裂(SCC)性能,成为长期以来未获解决的工程实际问题。

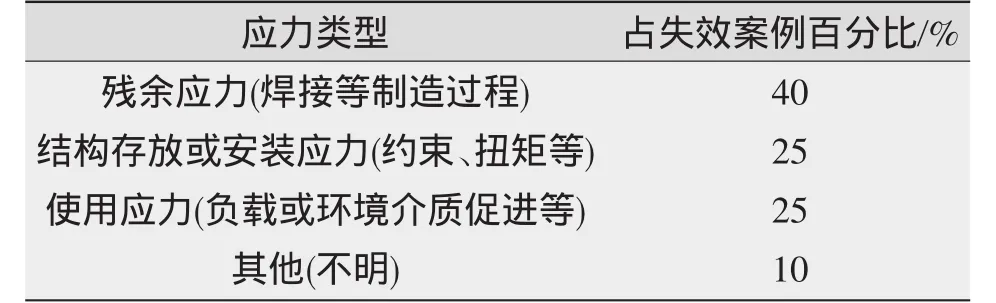

美国在20世纪70年代对2014、2219等高强铝合金应力开裂腐蚀失效案例做过一个统计,如表2所示。其中,由于焊接制造过程的残余应力、安装存放与承载应力造成的失效高达90%,这也表明了铝铜系合金对应力腐蚀开裂(SCC)的敏感性。在实际工程应用中,高强铝合金的应力腐蚀开裂问题一直是损伤演化和失效机理研究的重点。

表1 2014、2219材料的化学成分%

表2 高强铝合金应力腐蚀开裂失效案例统计

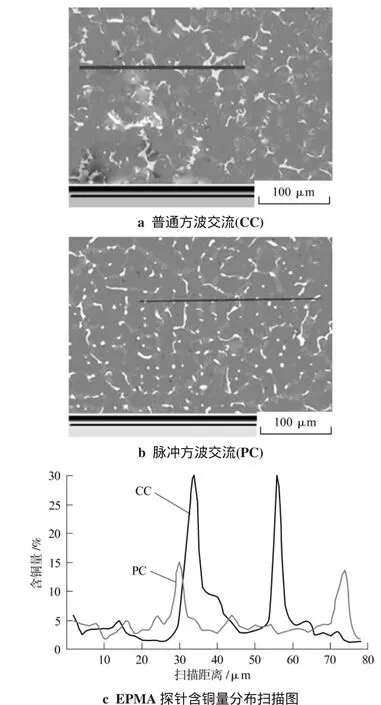

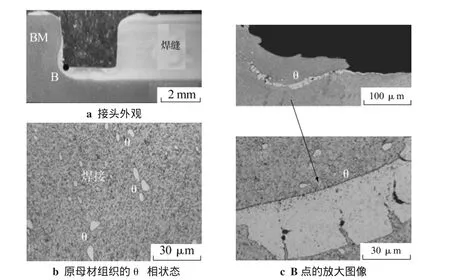

关于此类材料焊接接头的机械性能和热裂性能已经做了大量的研究,而有关其SCC机理国内外研究学者进行了相关研究,但仍有待深入。图1为2219-T87交流TIG焊不同焊接线能量对θ相(Al2Cu)分布的影响。图2为2219铝合金FSW接头的θ相大块聚集现象,与其焊接速度较慢且较长的热循环作用时间使材料的“过时效”显著有密切关系。

随着此类重要铝合金焊接结构材料越来越广泛的应用,尤其是在各种工程实际环境下长期使用,焊接接头的SCC问题必将更加严峻地摆在人们的面前。

1 焊接接头的应力腐蚀裂纹

1.1 铝合金SCC机理的多样性

有关铝合金SCC的文献中一般认为产生SCC需要三个条件:(1)敏感合金,高强铝合金大多属这类合金;(2)需要有特定的环境,即腐蚀介质,如海水、潮湿空气和工业大气等;(3)有拉应力存在。它可以是外加的,也可能来自材料中的内应力或腐蚀产物的“楔子”作用造成裂纹尖端的拉应力。

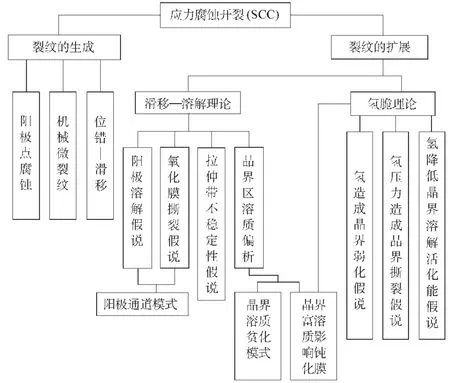

任何一个应力腐蚀裂纹的存在都包含两个阶段:裂纹的生成和裂纹的扩展,它们都会影响合金抗应力腐蚀的总寿命。图3为铝合金应力腐蚀开裂各种机理之间的相互关系。通常认为裂纹的生成有以下几个来源:

(1)点腐蚀。

图1 2219铝合金交流TIG焊焊接线能量不同对θ相块状聚集的影响[4]

表面具有氧化、钝化膜的金属或合金在含有氯离子的腐蚀介质中易发生点腐蚀。这里指的是由于电化学腐蚀,阳极点被溶解而形成的裂纹源。合金中夹杂或大颗粒初生相就属于这一种,其溶解(作为阳极)或其溶解周围的固溶体(作为阴极)都可能成为开裂的核心。这是一个经典的理论,已成功地解释了许多试验结果。

(2)机械微裂纹。

制品表面缺陷造成了裂纹的起源,如表面划伤、碰伤、加工条痕等。

(3)位错—滑移模式。

图2 2219铝合金FSW接头的θ相大块聚集现象[5]

图3 铝合金应力腐蚀开裂各种机理之间的相互关系[6]

这种假说在某种程度上是根据试验提出的,人们发现位错与沉淀硬化相之间的相互作用能影响合金的抗应力腐蚀性能。在滑移带中靠晶界处如果有位错堆集(堆垛位错),那么材料抗SCC性低;反之,如果滑移带中包含的是不规则的弯曲位错以及环位错,其抗SCC性就高。亦即塑性变形(滑移)是被沉淀所“切割”,抗SCC性低,若是“绕过”沉淀,则可改善抗SCC性。

1.2 焊接接头应力腐蚀裂纹的特点

众所周知,Cu元素是提高金属铝电极电位的元素,当Cu元素以θ相在基体中脱溶析出后,在周围将形成无溶质原子析出带(PFZ),即贫铜区。这样在晶界析出物θ、PFZ、和晶内三者之间,晶界析出物的化学电位最高,其次是晶内,PFZ因贫Cu而化学电位最低。所以,PFZ是上述三者中耐蚀性最差的区域。在NaCl溶液中,PFZ作为腐蚀微电池的局部阳极首先遭到破坏,因此PFZ就是合金在特定环境下(如NaCl溶液中)预先存在的腐蚀活性通道。

从应力腐蚀的力学因素考虑,无溶质原子析出带PFZ内的强化质点甚少,是晶界析出物、PFZ和晶内三者中最容易产生塑性变形的区域,因此当上述三者同时受到拉应力作用时,过时效软化区的应力腐蚀将首先沿着PFZ变形开裂,形成微裂纹。由于裂纹尖端处的应力集中进一步降低了该处的电极电位,使得SCC沿着PFZ扩展,再加上保证裂纹向纵深方向发展的裂纹尖端附近的钝化作用,PFZ内滑移——溶解——钝化过程反复进行。因此,PFZ又是铝合金在特定环境下(如NaCl溶液中)应变产生的腐蚀活性通道[6]。

从上面分析看出,无溶质原子析出带PFZ将同时作为铝合金焊接接头在NaCl溶液中预先存在的腐蚀活性通道和应变产生的腐蚀活性通道。

由于航天铝合金结构采用拼焊制造的方法,对制造过程的寻源表明,铝合金焊接结构的材料损伤及力学性能局域性劣化表现在:(1)焊接过程中当加热温度超过原材料的时效强化温度,发生过时效和脱溶,导致焊接接头强度的下降;(2)焊接接头的各种冶金缺陷(如气孔、裂纹、空洞、共晶液析、晶粒畸变等)以及焊接残余应力的不均匀分布;(3)晶界附近电位的差异和局域电化学反应会比其他地方活跃,而使接头热影响区的沉淀强化元素的沿晶界析出与聚集,使焊接接头组织出现形成不同程度的贫铜区导致接头的抗腐蚀能力低于母材。很明显,焊接接头制造过程中的多种冶金缺陷,如微气孔、裂纹,贫铜区等都有可能成为接头的SCC裂纹源。

2 与焊接方法和工艺的相关性

由于铝铜合金在热处理过程中产生大量的第二相沉淀,在熔焊热循环的作用下,这些第二相粒子易于脱溶,向基体中溶解并聚集长大,使得强化相尺寸增大、数量减少,造成焊接热影响区中的沉淀相溶解发生软化,且焊缝区晶粒粗大,偏析严重,导致焊接接头的强度低,抗应力腐蚀性能较差。

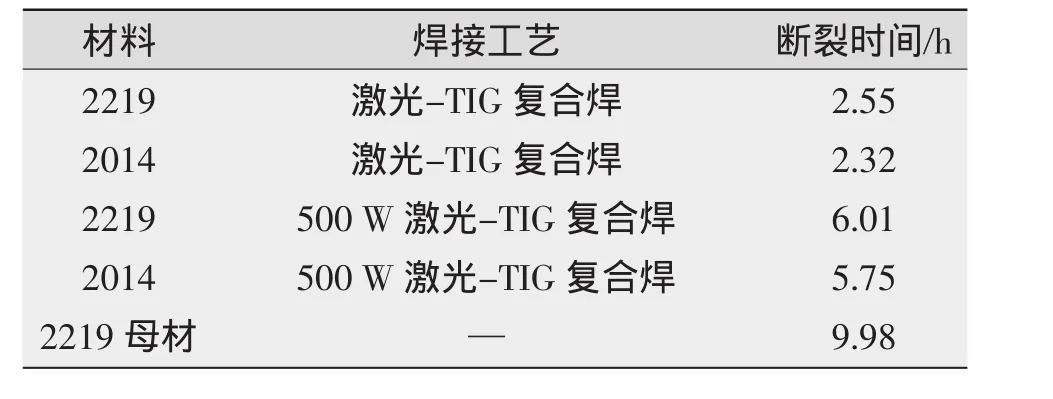

2219、2014铝合金在不同焊接条件下的焊接接头以及2219母材应力腐蚀试样的慢应变速率试验断裂时间如表3所示。

表3 应力腐蚀试样慢应变速率断裂时间

表3中的试验数据均在相同试验条件下测得,并且每组试样进行过多次重复试验,试验数据重复性好。从表中数据可看出,与2219母材相比,两种焊接工艺下的焊接接头(2219、2014)的抗应力腐蚀性能都低于母材,激光-TIG(激光为主,电弧为辅)复合焊接头开裂敏感性最高;而500 W激光-TIG(激光为辅,电弧为主)复合焊接头的抗应力腐蚀性能居中。两种焊接工艺参数如表4所示。

表4 激光-TIG复合焊、500 W激光-TIG复合焊接工艺参数

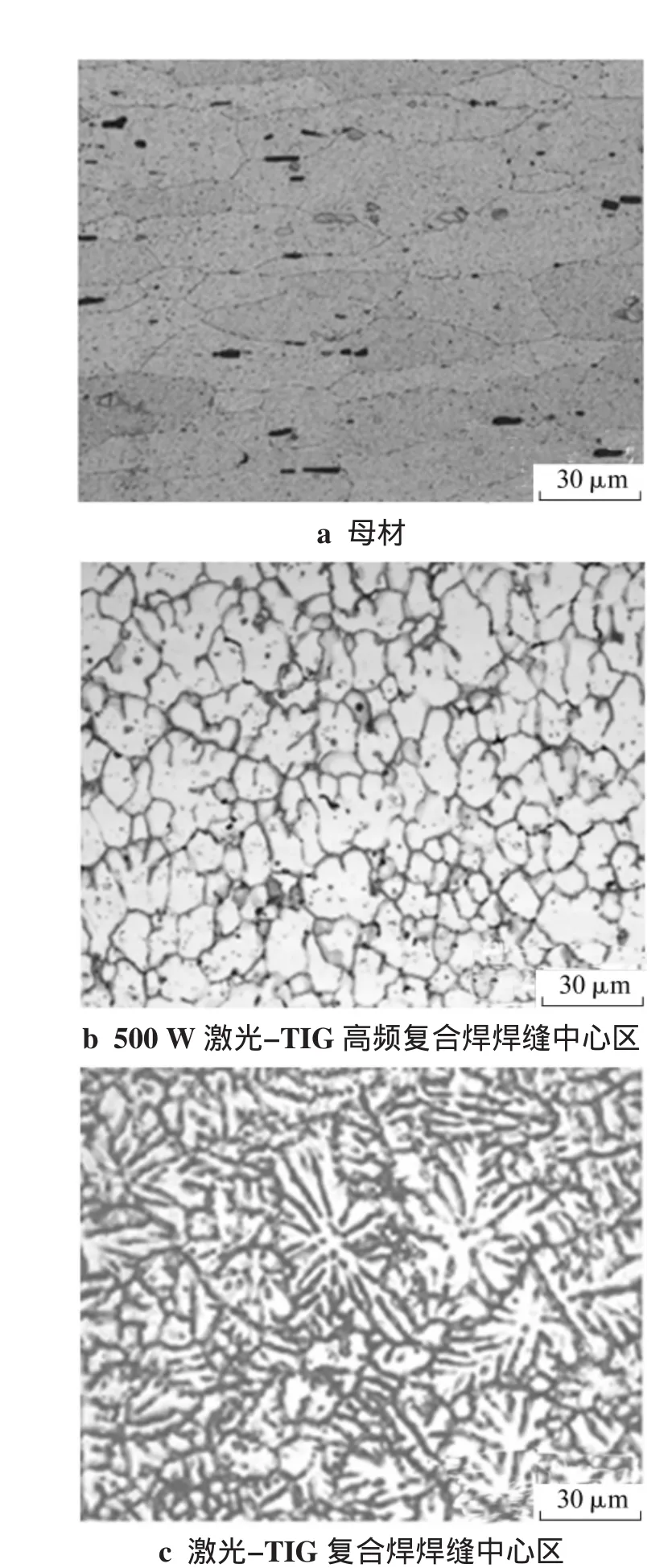

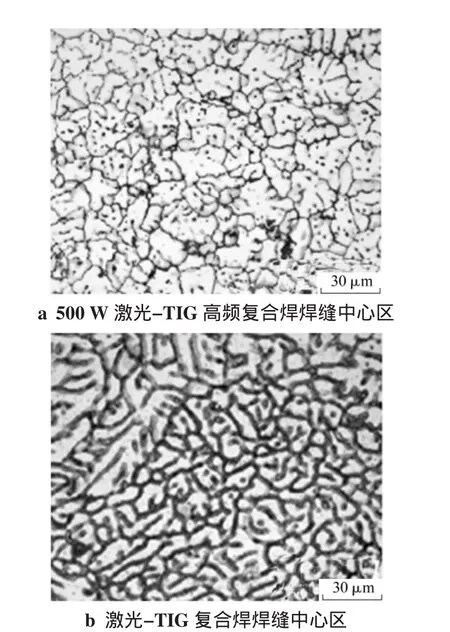

表3中两种焊接工艺焊接试样(2219、2014铝合金)的接头焊缝中心区及2219母材显微组织如图4、图5所示。

由图4a可见,2219母材以α(Al)为基体,第二相较多,白亮色的为θ相(CuAl2),黑色条状为T相,并沿压延方向排列。母材组织均匀,延伸率好,抗应力腐蚀性能好。图4b、图5a分别为2219、2014铝合金500 W激光-TIG高频复合焊接头焊缝中心区显微组织,晶粒组织分布较为均匀,大量θ相脱溶析出聚集在晶界附近,形成无溶质原子析出带(PFZ),导致其抗应力腐蚀性能比母材差。对比之下,2219接头焊缝中心区组织分布更为均匀,抗应力腐蚀性能也更好;而图4c(2219)、图5b(2014)由于激光-TIG复合焊高的热输入和快速的焊接速度,导致焊缝金属产生了粗大的等轴枝晶组织,同时也增加了枝晶间和晶界共晶相的数量,使得焊缝金属的强度和塑性都出现了明显的降低;也使得晶界附近贫铜区的形成和扩大,导致接头应力腐蚀活性通道的加大,增大了开裂敏感性。

在同一焊接工艺下,两种材料(2014、2219)的焊接接头的抗应力腐蚀性能稍有差异,总体上2219铝合金接头抗应力腐蚀性能要好于2014。

图4 2219母材及接头焊缝中心区显微组织(400×)

3 结论

(1)铝合金在用于焊接结构时,由于焊接热循环作用,出现了因过时效而导致接头热影响区软化(即沉淀相分解析出)现象,不仅使焊接接头的强度性能降低,同时由于组织的不均匀性和贫铜区的形成,易产生电化学腐蚀破坏,也使焊接接头的应力腐蚀开裂(SCC)敏感性显著增大。

(2)采用不同的焊接方法可获得不同的焊接接头组织,接头中脱溶析出的第二相粒子数量、尺寸及分布各有差异,导致接头抗应力腐蚀性能的差异。

图5 2014铝合金接头焊缝中心区显微组织(400×)

[1]水野政夫,许慧姿.铝及其合金的焊接[M].北京:冶金工业出版社,1985:1-3.

[2]刘志华,赵兵,赵青.21世纪航天工业铝合金焊接工艺技术展望[J].导弹与航天运载技术,2002(5):63-68.

[3]Thomas D Wolf,Steven A Geden.铝合金装甲可焊性研究[J].兵器材料科学和工程,1991(7):63-72.

[4]Koteswara S R,Madhusudhan G Reddy,K Prasad Rao.Effects of thermo-mechanical treatments on mechanical properties of AA2219 gas tungsten arc welds[J].Journal of Materials Processing Technology,2008(202):283-289.

[5]CAO G,KOU S.Friction Stir Welding of 2219 Aluminum:Behavior of θ(Al2Cu)particles[J].Welding Journal,2005(7):1-7.

[6]陈建,张修智.高强铝合金焊接接头SCC机理的探讨[J].焊接学报,1996,11(2):91.

Investigation on the correlation between welding technology and SCC of aluminum-copper alloy welding joint

LIN Jiang-bo1,SONG Yong-lun1,RAN Guo-wei1,LUO Chuan-guang2,ZHANG Zhi-hua2

(1.Department of Mechanical Engineering&Applied Electronics Technology,Beijing University of Technology,Beijing 100124,China;2.Changzheng Machinery Co.,China Aerospace Science and Technology Corporation,Wanyuan 636371,China)

Due to the effect of the welding heat cycle,heat affected zone of the welding joint can be soften,that is,the decomposition of precipitation will inevitably be caused by the averaging factor during the aluminum alloy used for welding structure.The strength properties of joints will be depressed by the phenomenon.At the same time because of the inhomogeneity of the tissue and the poor copper area,the joints will be easy to produce the electrochemical corrosion damage and the sensitivity of the stress corrosion cracking of joints(SCC)will significantly increase.This engineering problem has been unresolved for along time.The paper mainly describes the aluminum-copper alloy welding joint cracking mechanism,joint stress corrosion cracking characteristics and correlation with the welding technology.The contrast of stress corrosion susceptibility of such aluminum alloy welded joints and the base metal under different welding process is obtained through using slow strain rate testing and microstructure observation assistive technologies.

welding joint;SCC;slow strain rate testing;correlation of technology

book=32,ebook=345

TG401

A

1001-2303(2010)11-0032-05

2010-10-11

林江波(1985—),男,湖北汉川人,硕士,主要从事焊接工艺及焊接质量控制方面的研究工作。