运用ASPEN B-JAC设计管壳式换热器

2010-08-29周奇

周 奇

(东华工程科技股份有限公司,安徽合肥 230024)

运用ASPEN B-JAC设计管壳式换热器

周 奇

(东华工程科技股份有限公司,安徽合肥 230024)

描述了运用ASPEN B-JAC换热器计算软件进行管壳式换热器设计的步骤,讨论了换热器管程壳程优化设计的要点以及利用ASPEN B-JAC进行换热器设计优化过程中应注意的问题,为管壳式换热器的优化设计提供了参考。

Aspen B-jac;管壳式换热器;设计;优化

ASPEN B-JAC是Aspen Tech公司开发的换热器计算软件。该设计软件界面友好,主要设计过程包括工艺参数及物性的输入,计算结果的校核,优化换热器设计等几个步骤。下面本文简要描述运用ASPEN BJAC软件计算的步骤,并结合B-JAC软件,探讨管壳式换热器设计优化过程中应注意的一些问题。

1 工艺参数输入

1.1 定义换热器模型(Problem Definition)

1.1.1 换热器描述(Descrip tion)

主要输入换热器位号、名称等描述信息,输入的信息将在TEMA数据表中显示。

1.1.2 换热器定义(Application Options)

主要输入以下内容:

选择换热器冷热物流的换热类型。

如无相变应选择no phase change、热虹吸再沸器应选择Thermosiphon、釜式再沸器选择pool boiling、饱和蒸汽加热器可以选择Saturated steam condensation。

选择冷热物流的流动通道,对于管壳式换热器可根据以下原则选择:

压力较高的物流宜走管程,减小壳体壁厚。

腐蚀性、对材料有特殊要求的物流宜走管程。

不洁净和易结垢的物流宜走管程(U型管除外),以便清洗。若必须走可壳程,推荐采用正方形管子排列,并采用可拆式结构(如浮头式、U型管式)。

饱和蒸汽宜走壳程,因为饱和蒸汽污垢热阻较小,给热系数较大一般与流速无关,而且冷凝液容易排出。

被冷却的流体宜走壳程,便于散热。

流量小而粘度大的物流宜走壳程,因走壳程容易实现湍流,获得较高的给热系数。有相变的物流走壳层。

当第一次计算换热器时,应选择设计模式(Design),得到初步结果后,再选择校核模式(Rating),校核第一次计算得到的结果,然后进行优化后得到最终设计结果。

1.1.3 输入流程参数(Process Data)

主要输入冷热物流的流量、进出口温度、压力、估计换热量、允许压力降、冷热侧的污垢系数等参数。其中前三项为必填项。

输入设计换热器工艺参数应注意的问题。

当采用水冷器时,应注意冷却水的出口温度不宜高于60℃,以免结垢严重。当采用多管程、单壳程的水冷器时,冷却水的出口温度不应高于工艺物流的出口温度,以免在换热器中某处出现温度交叉、冷却水加热工艺物流的情况。

两侧流体允许的压降是换热器设计非常重要的一个参数。允许压降大可以提高换热器内工艺物流的流速,增加给热系数,减少换热面积。但是过大的压降,使腐蚀和振动加剧,并浪费动力消耗。因此,通常有一个允许的压力降范围,见表1。

表1 允许压力降范围

应当注意的是,在确定换热器允许压降时,不应将某一个换热器从系统中孤立出来看,而是应从工艺流程的角度,合理分配每个换热器上的压力降。

两侧流体的污垢系数,设计者可以查找相关资料获得根据实际操作数据得到的污垢系数。常用的污垢系数如蒸汽0.000 1m2.h.℃/kcal、有机热载体与冷冻液0.000 2m2.h.℃/kcal、循环水0.000 2m2.h.℃/ kcal。

1.2 输入物性数据(Property Op tions)

主要输入换热器计算温度范围内的冷热物流的粘度、导热系数、密度和比热等物性参数。

对于常见组分可在“Hot/Cold Side Composition -Search Databank”中直接查找后输入。但是由于ASPEN B-JAC自带的物性数据库有限,某些物性需要从ASPEN PLUS中计算结果中导入到B-JAC中才能进行计算。导入方法主要有以下三种:

(1)利用Aspen Plus中的Heater模型

Heater模型应输入简单快捷,在Aspen Plus中使用最为频繁。通过Heater模型输出工艺物性参数也相对简单,可以省去在流程模拟以外还进行一次换热器计算。但是由于Heater只能进行单一物流的加热/冷却计算,故对另一侧物性为循环冷却水或加热蒸汽的换热器计算较为方便。也常用在Aspen Plus塔模型自带塔顶冷凝器塔底再沸器的物性输出中。

(2)利用Aspen Plus中的HeatX模型

在HeatX模型中,选择Hetran-Rigorous-Design,并在Hot/Cold Hcurves栏中选择保存冷热物流的工艺物性参数,结果将输出到Hetran Op tions中填写的BJT文件中。BJT文件中包括了换热器设计需要的工艺和物性数据,可以用B-JAC直接打开,进行换热器工艺计算。

(3)利用Aspen Plus中的Hetran模型

选择design模式,系统会直接生成BJT文件并且默认输出冷热物流的工艺物性参数[2]。

1.3 输入换热器设计数据(Exchanger Geometry)

对于初次计算选择Design模式,仅需要填写以下内容即可。

1.3.1 换热器型式(Exchanger Type)

B-JAC中可以选择各种换热器常见的组合部件。包括平盖管箱、封头管箱及各式壳体。

其中B型为焊接的封头管箱,结构简单,使用于较清洁的介质;A、C、N型的管箱前盖板可拆下,便于检查清洗管程,但材料用量较多;D型为锻造管箱,用于管程压力高于6.0M Pa的场合。

G、H型分流式壳体常用于卧式热虹吸式再沸器;I型用于U形管换热器;J型用于壳侧允许压降特别低的场合,如真空冷凝器。

S型为钩圈式浮头;T型为适用于管程压力较大的可抽式浮头。浮头式结构适用于壳程管程都需要清洗的换热器[3]。

选定换热器形式后,在Exchanger Position中可以选择换热器安放方式为立式或卧式,B-JAC默认为卧式安放。

1.3.2 换热管参数(Tubes)

换热管参数主要输入下列内容:

换热管规格。换热管规格一般表示为外径×壁厚的形式,常用的为19×2、25×2、25×2.5。管长一般选择3m、4.5m、6m。当选择6m管长的U型管换热器时,应注意所选材料的换热管是否超长、不容易采购。

管间距。通常我们取管径的1.25倍。

管子排列方式。主要有正三角形,转角三角形,正方形和转角正方形,最常用的是转角三角形和转角正方形。当壳程需要清洗时,选择转角排列方式,换热管间距大而有利于清洗。

换热管材料。换热管材料应根据工艺要求选择。

1.3.3 折流板参数(Baffles)

折流板设计主要输入下列内容:

折流板类型。主要有单弓,双弓,三弓和折流杆,单弓最常用。

折流板间距。折流板的间距影响到壳程物流的流向和流速,从而影响到传热效率。最小的折流板间距为壳体直径的1/5并大于50mm。由于折流板有支撑管子的作用,所以,通常最大折流板间距为壳体直径的1/2并不大于TEMA规定的最大无支撑直管跨距的0.8倍。

折流板切缺率。折流板的切缺率变化范围为15%~45%,推荐切缺率在20%~35%之间为最好。双圆缺型折流板的开口高度为直径的15%~25%。折流板切缺率太大或太小,壳侧流形都不理想,会形成较大的边界层脱体,不利传热。

折流板安放方向。水平放置的折流板适用于无相变的对流传热,防止壳程流体平行于管束流动,减少壳程底部液体沉积。而在带有悬浮物或结垢严重的流体所使用的卧式冷凝器、换热器中,一般采用垂直型折流板。

在Design模式中仅需要选择折流板类型和安放方向。

管束参数(Bundle)和管口参数(Nozzles)在初次设计Design模式中一般不需要填写。故以上内容填写完毕即可进行换热器计算,得到的初步设计的结果在Design Summary-Recap of Designs中显示。BJAC给出一个推荐结果,并另有数个计算结果可供选择。建议选择B-JAC给出的推荐结果,并在Application Op tions中选择校核(Rating)模式,将初步设计的结果如换热器内径、折流板间距、管长、管数、管程数等填写进Rating/Simulation Data栏目中。运行后可得到校核计算的结果。

2 校核结果的优化

得到校核结果首先应在Thermal Summary-Performance栏中查看换热面积设计余量是否满足要求、冷热物流两侧的给热系数是否可以优化、管壳程的压力降是否超过允许值。

根据换热器传热基本方程式:Q=KAΔTm式中, Q为热负荷;K为总给热系数;A为传热面积;ΔTm为对数平均温差;计算时应注意上述参数的单位一致。在热负荷一定的条件下,一般已知管侧和壳侧流体的进出温度,选择逆流获取最大的对数平均推动力,则ΔTm的调节范围已不大,这样问题的焦点就集中在如何提高总给热系数K,以达到用最小的换热面积来满足设计热负荷的目的。

总给热系数K的基本公式:K=1/(1/α壳+R壳+ δ/λ+R管+1/α管)。上式中,K为总给热系数;α为给热膜系数;R为污垢热阻,由物流特性决定,在保证流速的情况下变化的幅度不大;管壁热阻δ/λ一般很小,可以忽略。因此在污垢热阻变化不大的前提下,提高总给热系数就是如何提高管侧和壳侧的给热系数α。下面我们就管侧和壳侧设计分别进行讨论:

2.1 管侧设计优化

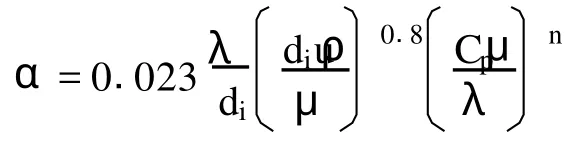

根据低黏度流体在光滑圆管内做强制湍流,给热系数公式

可以看到对于湍流,管侧给热系数和流速的0.8次方成正比,而压降和流速的平方成正比。增加流速,压降比给热系数增加得更快,且流量和管数一定的条件下,压降和管程数的立方成正比。所以管侧的主要设计工作就是在允许压力降条件下,允许的管内流速限制下,提高管内给热系数。

Aspen B-jac中换热器管程及壳程物流流速见Thermal Summary-Pressure Drop一栏,流速选择可以参考以下内容:

—液体常用流速范围:管程为0.3~3m/s,壳程为0.2~1.5m/s;

—气体常用流速范围:管程为5~30m/s,壳程为2~15m/s;

—易结垢流体,在管内流速应大于1m/s,壳程流速应大于0.5m/s;

—流速应随流体粘度的高低作相应修改;

—为了避免设备的严重磨蚀,流速不应超过最大允许的经验值;

表2 允许最大流速

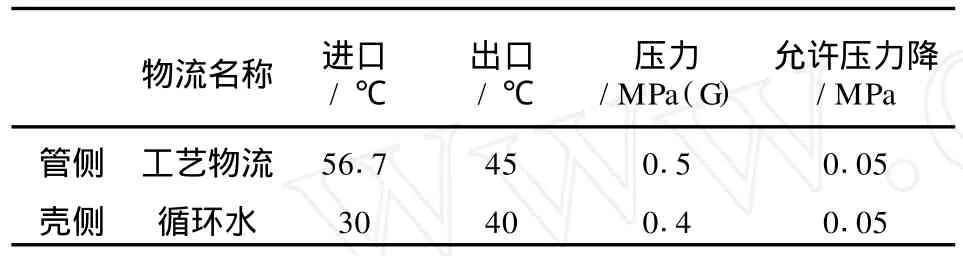

下面以某水冷却器的设计计算为例,考察不同管侧设计对换热器的影响。冲洗水冷却器冷热侧物流状况如下:

表3 水冷器物流信息

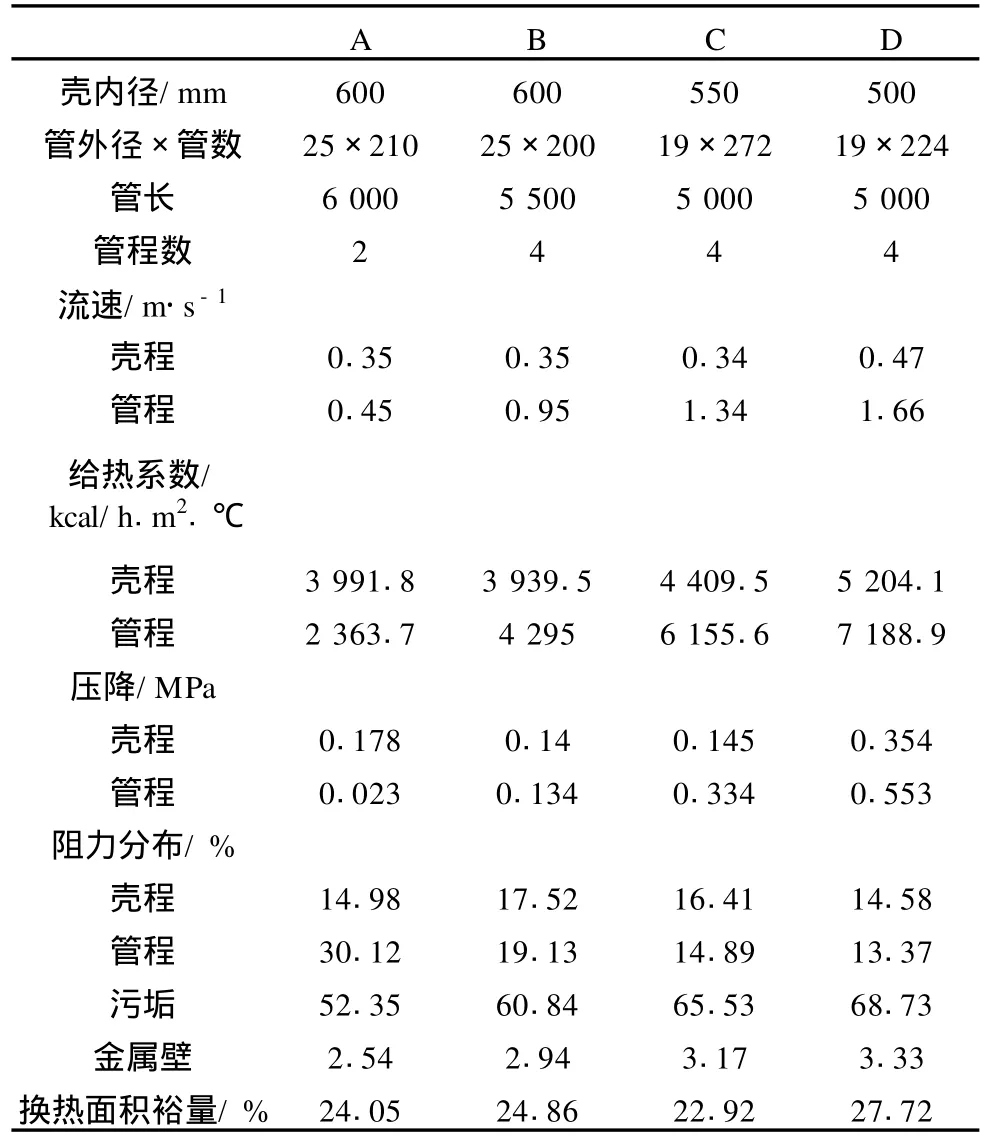

表4 不同管程设计对比

从表4中可以看到,随着管内流速的提高,管侧的给热系数从2363.7逐渐增加到7188.9kcal/ h.m2.℃。A、B设计的管侧允许压力降没有得到充分利用,D设计的管侧压力降超过允许压力降,因此C设计管内流速较快,压降在允许范围之内,设计较为理想。

2.2 壳侧设计优化

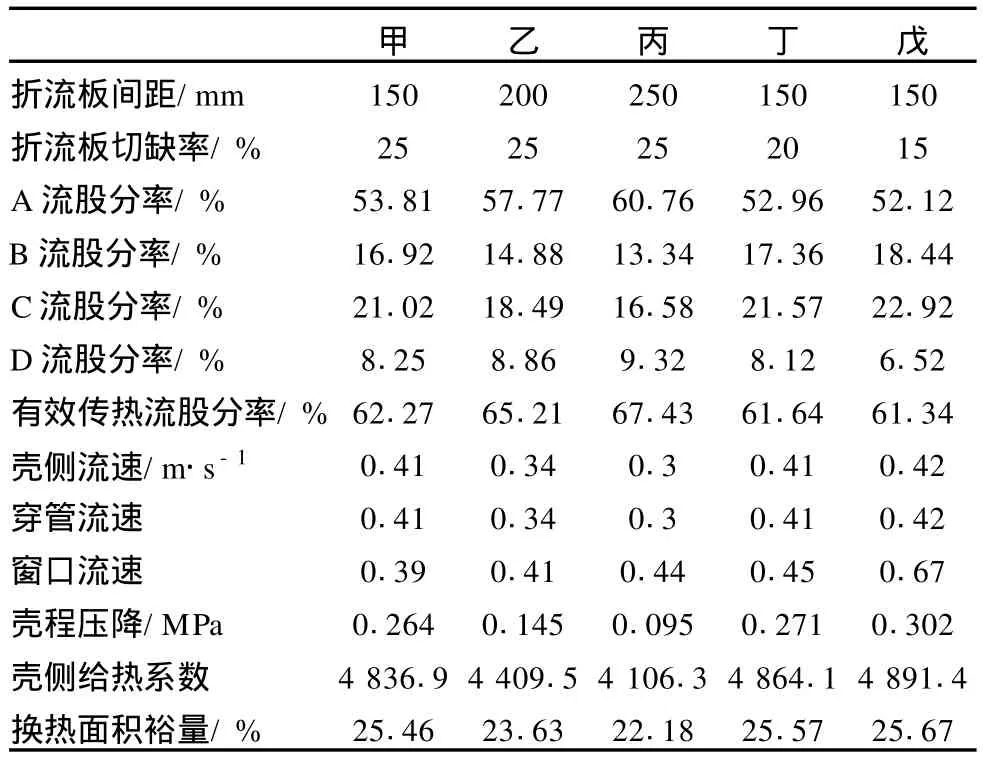

壳侧设计最重要的参数是折流板间距和切缺率。下面讨论他们对壳侧给热系数的影响。

图一是壳侧流动的四个基本流股。A流股是折流板上通过换热管与折流板之间缝隙的泄漏流股;B流股是流过管束的穿管流流股;C流股是壳体与管束外侧间的旁通流股;E流股是通过折流板与壳体间缝隙的泄漏流股。一般认为C和E流股对传热不起作用,而只有0.5A流股像B流股那样对传热起作用。评价折流板间距和切缺率两个指标的重要条件是壳侧流体窗口流速和穿管流流速尽可能相等,它们的比应在0.8~1.2之间,如果超过这个范围,则沿管长方向流体被重复加速和减速,从而使压降不能充分转化为给热系数的提高[4]。

图1 壳侧流动的四个基本流股

表5 不同壳程设计对比

仍以上面的水冷却器C设计为例,考察折流板设计对换热器的影响。AspenB-jac中换热器壳程物流流股分析见ThermalSummary-PressureDrop-ShellSideFlow一栏:

甲乙丙三个设计,固定的是折流板切缺率,改变了折流板间距。从表五可以看出,随着折流板间距的减小,壳侧压降增加的比流速增加的快,给热系数也随之增加。甲设计的壳程穿管流流速和窗口流速大小相近,给热系数最大,压降得到充分利用并且也满足允许压降要求,设计余量也有明显提高。

甲丁戊三个设计,固定的是折流板间距,改变了折流板切缺率。从表5可以看出,随着折流板切缺率的降低,窗口流速大幅上升,穿管流速基本不变,二者差距变大,沿管长方向流体被重复加速和减速,压降有明显上升。但是三个设计的给热系数与换热面积裕量基本没有变化,说明壳侧压降并没有有效的转化为给热系数,甲设计仍为较优化设计。

3 管壳式换热器工艺设计的一些建议

管壳式换热器在工艺设计过程中,常遇见的问题主要分为两类:给热系数太小造成换热面积过大以及物流压力降超过允许值,下面就这类问题给出一些建议:

3.1 给热系数过小时

总传热阻力的大小主要是由管侧、壳侧、污垢热阻和换热管热阻来决定。为了提高总给热系数,应首先分析给热系数的主要影响因素,再有针对的采用方法提高给热系数值。

提高壳侧给热系数的方法

—减小换热管外径和管间距

—提高B流速度

—选用F型或G型壳体

提高管侧给热系数的方法

—小换热器直径、增加管长

—选用小直径换热管

—将管侧流动改为壳侧流动

降低污垢热阻的方法

—适当提高流速

—在物料中添加减慢污垢形成的物质

—定期清洗

3.2 压力降过大时

减小壳侧压力降的方法

—增加壳体直径

—使用双圆缺折流板或管窗内不排管

—选用TEMA J、G、H、X型壳体

—增加管间距

—改变流向角,可选用45°或90°

—如管口的阻力降较大,可适当增大管口

减小管侧压力降的方法

—增大换热管外径

—增加换热管根数

—减小管程数

[1] 中国石化集团上海工程有限公司.化工工艺设计手册[M].北京:化学工业出版社,2003.273.

[2] ASPEN TECH公司.ASPEN PLUS用户指南,V10.2.8.

[3] 王松汉.石油化工设计手册[M].北京:化学工业出版社, 2002.615.

[4] 李汉.优化设计管壳式换热器[J].化工设计,2003,13(4):15-18.

TQ051.5

A

1003-6490(2010)02-0042-05

2010-05-13

周 奇(1982.11-),男,工程师,2007年毕业于浙江大学化工系,硕士研究生,现工作于东华工程科技股份有限公司,主要从事化工工艺设计工作。E-mail:zhouqi@chinaecec.com。