合成气装置脱硫系统优化运行浅谈

2010-08-29曲广杰邓德胜

曲广杰 邓德胜

(吉林石化公司化肥厂,吉林市 132021)

合成气装置脱硫系统优化运行浅谈

曲广杰 邓德胜

(吉林石化公司化肥厂,吉林市 132021)

主要介绍了渣油造气工艺中由于原料掺炼俄油后组份杂质硫增加,导致脱硫工艺无法长周期稳定运行,通过技术分析与不断对脱硫塔进行改进,并取得了较好的、长周期、稳定运行效果。

俄油;脱硫塔;改良ADA;堵塔;塔盘改造

1 概 述

吉林石化公司化肥厂合成气装置于1982年投产,原设计使用炼制大庆石油后的重油,采用废锅流程,在3.0M Pa、1 350℃条件下,部分氧化生成粗裂解气,气体经过一系列净化工序,制得合格的氢气和合成气,最终提供给丁辛醇装置。其净化工序脱硫工艺采用改良ADA氧化法脱硫。

2003年由于原料供给改变,其前部公司炼油厂开始掺炼部分俄油,由于原料重油中硫含量大幅度上升,导致脱硫塔塔内严重积硫且腐蚀严重,2006年5月份更换了两台脱硫塔及部分管线,投入生产后。缓解了脱硫系统存在的腐蚀泄露的隐患,但积硫现象仍很严重,无法长周期、连续化生产,为此,工厂开始组织对脱硫塔塔盘进行了改造,并采取了一系列措施优化其运行,并为此取得了良好的效果。

2 脱硫工艺原理与流程简述

2.1 工艺原理

化肥厂的合成气脱硫工艺采用改良ADA法脱除粗裂解气中的硫化氢。

其反应原理主要是以稀碱溶液(Na2CO3)为吸收剂,蒽醌二黄酸钠(ADA)溶液为氧载体,在五氧化二钒(V2O5)催化剂的作用下,吸收裂解气中硫化氢,实现气体脱硫的目的。

具体反应步骤如下:

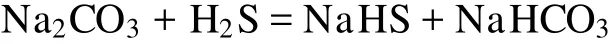

(1)稀碱溶液与硫化氢发生化学反应。

(2)硫氢化物被五价钒迅速氧化成元素硫,而五价钒还原成四价钒

(3)四价钒与氧化态的ADA作用,生成还原态的ADA,而四价钒迅速氧化成五价钒,恢复了钒的氧化性能

(4)ADA溶液的再生是在再生塔中加入大量空气,空气中的氧将还原态ADA氧化成氧化态ADA,恢复了ADA的氧化性能,同时单质硫被吹出

2ADA(还原态)+O2=2ADA(氧化态)+2HO2

2.2 工艺流程简述

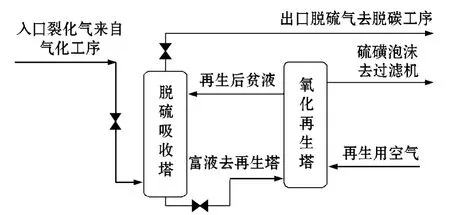

气化工序来的裂化气从脱硫系统的脱硫塔底部进入,塔底进入的气体与塔上部喷淋入塔的ADA溶液接触,依据气液物性参与工艺反应,实现脱硫处理后气体中H2S含量降低到5mg/m3以下。

脱硫后的裂解气从塔顶出来,进入下一生产工序,而吸收硫化氢后的脱硫溶液从塔底出来,进入氧化再生塔,在氧化再生塔底部鼓入空气,使其与溶液充分混合。反应后析出的单质硫伴随气泡上升,悬浮在各个氧化再生塔上部,逐步凝聚成较大颗粒,并汇集成硫泡沫自塔上溢流口流到硫泡沫槽至硫磺回收工序。

图1 脱硫吸收塔流程简图

2.3 脱硫塔结构简介

2006年新更换的脱硫塔设计采用板式塔,具体结构为两层升气塔板结构,每层有三个升气管鼓泡器,鼓泡器上气筒内径为273mm,筒体上均匀分布18个通气格栅孔,规格为300×10mm。溢流堰规格为480×1628×6mm,塔板液相通道为降液管结构,单流型,塔内设计6个液体分布器,每层塔板上部有一个分布器,塔板下部有四个分布器,莲蓬式喷射结构。脱硫塔内径为2.2m。

3 运行中存在问题及分析

通过5a多的运行时间来观察,自加工掺炼俄油的渣油后,脱硫工序问题不断,其主要问题有:

3.1 运行周期短;设备、管线腐蚀严重

仅2006年1月份至5月份,脱硫系统中脱硫塔、再生塔及附属工艺管线就泄漏20余次,脱硫塔倒换切除、置换操作19次,平均每7d一次,从2006年5月份开始,陆续对脱硫A、B吸收塔、氧化再生塔及附属的管线进行了更换,脱硫系统腐蚀问题暂时得到了解决,但堵塔现象依然很严重,塔盘上硫膏积聚,塔上部堵塞,塔效率降低,塔降液管堵塞造成阻力上升,出口气体夹带溶液,投用不到三个月脱硫塔就无法运行,必须停塔清理硫膏,无法实现连续化生产,严重影响丁辛醇装置的稳定运行。

3.2 单质硫脱出、分离困难

改良ADA溶液是高效的脱硫剂,脱硫及析硫过程较快,加之析出的硫磺颗粒较细,不易在再生过程中悬浮回收,造成脱硫溶液中悬浮硫增多,同时,此期间过滤机设备老化严重,经常出现故障,造成过滤不及时,溶液中的悬浮硫不能及时脱除,并加剧造成脱硫塔内大量积硫,且其单质脱出工艺设备采用转鼓过滤方式,滤除过程中造成溶液中Na2CO3、V2O5、ADA等组分损失较大,造成生产成本增加。

从存在上述问题的形成原因分析来看,主要有以下几方面:

3.2.1 入口裂化气中硫化氢含量大幅度增加,超过设计指标

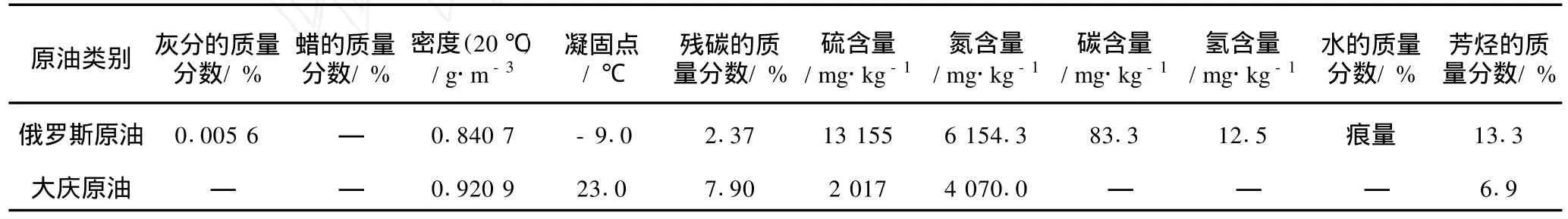

从下表1可以看出,俄罗斯原油中的硫、氮含量较高,硫含量约为大庆原油的6.5倍,原料油中硫含量高导致脱硫塔入口原料气H2S含量由原来的200~300mg/m3增加到600~800mg/m3,最高可达到1 000mg/m3(见表2),远超过脱硫塔入口H2S含量不高于350mg/m3设计指标。

3.2.2 原脱硫塔和新增的脱硫塔的设计

在设计理念考虑中,依然以原脱硫溶液的物系状况考虑(实际粗裂解气硫化氢含量的增加,可能导致黏度等物性也发生变化),进气格栅口太小,容易积硫,导致进气口堵塞,塔板积硫严重,堵塞降液管。

虽然该设计保证了足够的喷淋密度,进一步提高了ADA溶液的雾化程度,有利于吸收,但没有考虑到改良ADA法容易积硫的问题。

3.2.3 生产运行过程中,脱硫吸收塔阻力升高的原因及分析

在生产运行中,改良ADA法脱硫溶液,吸收H2S气体反应和单质硫析出反应都发生在脱硫吸收塔内,大量粘度较大的单质硫在极短的时间内析出,硫膏积聚在升气管鼓泡器的格栅孔处和降液管入口处越积越多,使鼓泡器格栅状入口变小甚至堵塞。气量一定的情况下,鼓泡器格栅孔变小后,造成气体速度变大,气体穿过栅孔及板上液层的能量损失就大,造成上下相邻两板间的压强差增大,这时降液管内的液层必然要增高才能克服两板间的压差,否则液体不能下流,当增高到越过溢流堰顶部是,会使上下塔板间的液体相连,且这种情况依次向上面各层板延伸,造成液泛,此时全塔操作被破环[2]。造成大量溶液滞留在塔板上,而溶液滞留塔板后,更加剧了硫膏大量积聚,硫膏堵塞降液管入口,全塔阻力急剧升,出口气体带液,无法继续操作。

表1 俄罗斯原油属于高硫中间基原油,其性质与大庆原油对比数据表

表2 2009年1~11月份脱硫塔入口塔板裂化气中硫化氢含量分析数据表

4 改进措施及效果

由于更新后脱硫塔仍采用的板式塔结构,吸收过程中物性变化较复杂,且该对塔的设计改造各家均无实际的操作经验,同时,也找不到相近的设计资料,因此,组织相关工程技术人员经反复对全塔进行负荷性能和流体力学性能设计研究和多年的在问题状态下的操作实际经验,工厂于2007年5月份检修期间对脱硫吸收的两个塔分别进行了改造,具体改进措施如下:

1)将A、B塔塔盘鼓泡器上气筒的通气格栅孔拆除、加大,增大气相气体入口,避免硫膏堵塞狭窄的通气格栅孔,保证气体的流速保持恒定。

2)一、二层塔板两侧溢流堰分别用等离子割开150×100mm豁口,促使塔盘内溶液流动,防止硫磺聚集在溢流堰底部。

3)先对A塔上层塔板开六个φ50mm的孔,A塔二层塔板开9个φ50mm的孔;对B塔上层塔板开6个φ50mm的孔,对B塔二层塔板开10个φ50mm的孔。开孔后使塔板上的溶液能够及时下降到下层塔板,避免了塔板积液,减少硫膏的积聚。

4.1 精心调整脱硫塔循环溶液分配量

认真调整脱硫塔各喷头流量,由循环总量110m3/h合理分配给各喷头,其中喷射器流量15~20m3/h,其余各小喷头10m3/h,顶部喷头30~50m3/ h,在保证喷射吸收的前提下,适当加大塔顶部的喷射量,克服了从前喷射量不足从而造成塔板积硫、使气道堵塞的现象。通过精心调整各喷头循环溶液流量, ADA出口指标始终保持在1.6mg/m3左右(工艺指标要求小于5mg/m3),保持了较高的净化度,为后部生产提供了合格的原料气。

4.2 改善补碱方法,节约用碱

脱硫系统由于采用转鼓过滤,造成一定的溶液损失,需要对系统补充组份。过去对溶液补碱采用的是一次性大量加入,其缺点是补加过程中损耗大。通过近期补碱实践研究证明采用小剂量加入并且各组份协调补充能起到较好的效果,在运行过程中,各组份变化很小、损失量很小。我们现在采用的是碳酸钠、ADA、酒石酸钾纳、五氧化二钒一起加入进行配比溶液,效果非常好,目前脱硫溶液浓度控制在0.35N左右,保持低限控制,既能保证净化度又能达到节碱的目的。按消耗每月需补碱2t,通过强化过滤,水洗硫膏,能够达到每月节碱1t。

4.3 强化过滤,提高溶液再生效果

硫回收岗位目前采用硫泡沫溢流进行过滤,现硫磺回收系统为双泡沫槽,一个保持溢流,一个保持过滤。在双槽都过滤完毕后,利用循环槽导淋进行倒槽过滤操作,在溢流操作过程中始终保持双再生塔连续溢流,形成的硫泡沫及时从系统中移出,同时对再生塔保持连续的空气吹入,控制指标为500m3/h以上,既完成了硫泡沫颗粒的增大,同时也使系统中需要的空气及时补入,强化了溶液的再生效果。由于溶液再生效果比较好,溶液中硫磺能够及时分离除去,降低了溶液中的悬浮硫,脱硫塔内积硫减少,整个系统达到了良性循环。

4.4 改造后效果

(1)在原料油使用高含硫重油的条件下,脱硫后的工艺气体仍然达标合格,确保了丁辛醇系统装置的正常生产,安全效益较好。

(2)脱硫系统优化改进后,该系统自2008年6月4日检修开车后,一直平稳运行至2009年11月30日,连续运行超过了500d,彻底解决了脱硫塔运行周期短的问题。

总之,通过采取了一系列措施,合成气装置的脱硫系统能够安全平稳运行,实现了连续化生产,在氧化法脱硫中,由于各个企业的工艺、设备以及管理上的差异较大,出现的问题也不同。我们仅对我厂出现的问题进行粗浅的探讨,还有更多更深层次的问题需要进一步的探讨,解决生产实际问题达到指导生产的目的。

[1] 罗杰英,付向民,张国静.浅析掺炼俄罗斯原油对重油催化裂化装置产品分布及质量的影响[J].甘肃化工,2004,(3).

[2] 陈常贵,柴诚敬,姚玉英.化工原理第二版(下册).天津:天津大学出版社,2004:115-116.

TQ113.26+4

A

1003-6490(2010)02-0005-03

2010-02-25

曲广杰(1980.12-),男,山东莱西市人,2004年毕业于吉林大学化学学院,助理工程师,长期从事合成气生产技术管理工作。联系电话:13019155707。