低温甲醇洗装置设计工况全流程模拟

2012-08-16卜令坤

卜令坤

(神华宁煤集团煤炭化学工业公公司质检计量中心 宁夏 灵武 750411)

0 引言

低温甲醇洗工艺具有十几个回路、六十多个单元、近百个流股,系统工艺复杂,回路众多,使用通用模拟软件系统进行全流程模拟收敛十分困难,鉴于此,作者在认真分析了全流程工艺流程图的基础上,自主规定了断裂流股、收敛模块以及收敛顺序等,并修改了断裂流股收敛参数、收敛方法参数以及计算顺序收敛参数等,以确保低温甲醇洗系统全流程顺利收敛;并且由于过程单元模块模拟产生的误差在全流程模拟中逐级放大,对部分过程单元模型参数包括设备参数和操作条件也进行了适当修改,以保证模拟结果与设计数据尽量吻合。

1 低温甲醇洗系统全流程模拟流程收敛及收敛方法选择

一般说来,使用序贯模块法进行全流程模拟需要首先完成以下工作:

(1)选择断裂流股。断裂流股就是由循环所确定的具有组分流、总摩尔流、压力和焓的循环流股。它可以是一个回路中的任意一个流股。

(2)定义收敛模块,使断裂流股、设计规定或最优化问题收敛。 收敛模块决定了由断裂流股或设计规定所控制变量的估计值如何在迭代过程中更新。 每个设计规定和断裂流股都有一个相关的收敛模块。

(3)确定计算顺序,即一个包括所有单元操作和收敛模块的次序。

通用模拟系统会自动确定断裂流股、 收敛模块以及计算顺序等,以确保所有回路均被断裂。 然而往往由于系统回路众多,通用模拟系统默认的收敛参数以及由此确定的断裂流股、收敛模块以及计算顺序等并不能保证系统顺利收敛。为此,往往需要用户自主规定断裂流股、收敛模块以及收敛顺序等,并修改断裂流股收敛参数、收敛方法参数以及计算顺序收敛参数等,以确保模拟流程顺利收敛。

如果模拟流程中循环流股过多,对断裂流股的初始估测往往有助于收敛,尤其是对带有封闭回路或再循环溶剂回路的循环系统如低温甲醇洗系统。因此,针对设计工况,用户可以对断裂流股直接使用设计数据作为初始值;针对未知工况,用户则可以根据工艺知识、简单物料衡算以及单个过程单元改造工况的模拟结果等对断裂流股提供较合理的初始估测值。

由于模拟流程的复杂性,所选择的收敛方法往往并不能导致计算模块迅速收敛,甚至往往导致计算模块发散。因此,收敛方法的选择对模拟计算十分重要。 为了能使计算模块迅速而准确地收敛,通用模拟系统提供了多种收敛方法, 包括WEGSTEIN 法、DIRECT 法、SECANT法、BROYDEN 法以及NEWTON 法等,这些方法不仅可以收敛多股断裂流股,而且可以收敛带有设计规定的断裂流股。

由于低温甲醇洗系统设计工况以及改造工况的全流程模拟,并不是针对最优化问题的模拟, 也不存在含有单个设计规定的流程组合,所以收敛方法无需考虑COMPLEX、SECANT、SQP 方法。 而在其余的收敛方法中,直接迭代法DIRECT 是收敛法中最基本的方法,收敛效率低,因此一般不使用该法;NEWTON 法用于流程中循环回路和设计规定高度相关的情况,但收敛速度慢,有时还不收敛。 因此,仅当系统所含组分数很少或不能通过其它方法实现收敛时,使用NEWTON 法;BROYDEN 法和NEWTON 法相似,但它使用了线性近似的方法,因此收敛更快, 但是有时不如牛顿法可靠;WEGSTE 方法是断裂流股收敛最快、最可靠的方法,是直接迭代法的一种外推。该法可以用于任意数目的断裂流股,是通用模拟软件的默认收敛方法。

由此可见,对低温甲醇洗系统设计工况的模拟,由于不存在着设计规定的收敛,因此推荐采用WEGSTEIN 法用于计算模块的收敛;而改造工况的模拟,往往存在着设计规定的模拟,因此在采用WEGSTE创法不能收敛,或者存在多个设计规定时,可以采用BROYDEN 法或NEWTON 法用于收敛模块的收敛。

低温甲醇洗系统过程单元庞大且回路众多。使用通用模拟软件系统进行全流程模拟,如果采用系统默认的收敛参数以及由此确定的断裂流股、收敛模块以及计算顺序等并不能保证系统顺利收敛,实际的模拟计算结果也表明这一点。 因此,作者根据低温甲醇洗工艺全流程信息流程图,自主规定了断裂流股、收敛模块以及收敛顺序等,并修改了断裂流股收敛参数、收敛方法参数以及计算顺序收敛参数等。

2 低温甲醇洗系统全流程模拟计算结果

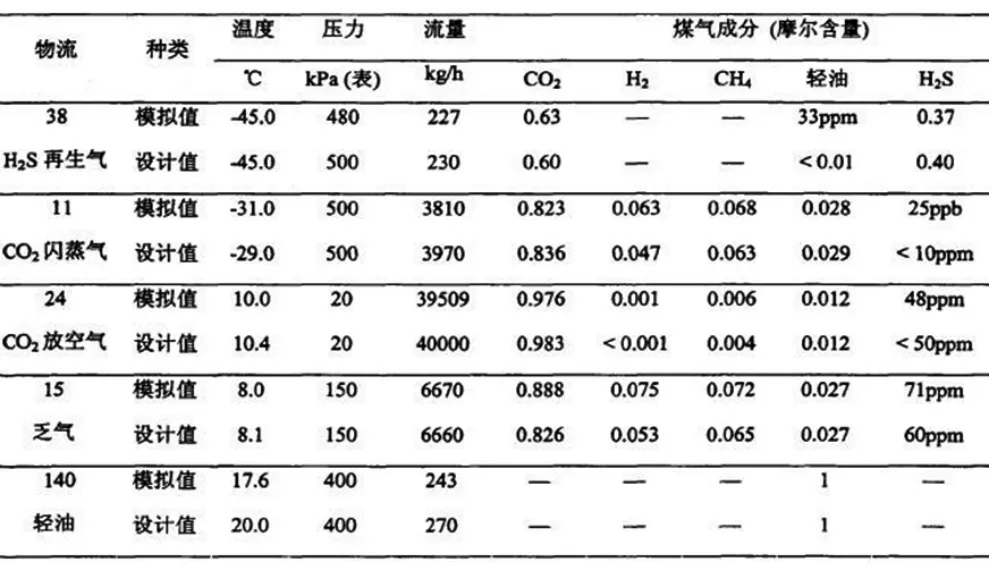

在成功完成低温甲醇洗系统各个过程单元设计工况模拟与分析的基础上,将模拟所确定的适宜模型参数包括单元操作模型、物性计算方法以及设备参数和操作参数等输入全流程模拟系统中的对应过程单元中,然后确定收敛参数、断裂流股、收敛顺序等,就可以进行全流程模拟了。模拟结果表明:低温甲醇洗设计工况全流程顺利收敛,模拟结果与设计数据吻合良好,现将主要流股结果列于表1 所示:

表1 关键流股的模拟结果及其与设计数据对比

从模拟结果可以看出, 主要流股的模拟结果与设计数据吻合良好。主要流股的温度绝对误差一般在2℃以内,只有极个别绝对温差超过2℃,但最大绝对误差不超过3℃;主要流股的流量相对误差一般在3%以内,当然有少数流股流量相对误差较大如<140>号流股;主要流股的组成与设计值吻合不错, 如38、11 以及24 等与设计值吻合都良好,且误差一般都在5%以内,当然仍有极少量流股如<15>号乏气流股的组成与设计值偏差较大,CO2含量模拟结果与设计数据相对误差达到7.5%,但由于<15>号流股摩尔流量很小,CO2组分摩尔流量绝对值相差并不大,而且<15>号是由几种燃料气混合而成的乏气,其中任何一个燃料气流量的改变就会极大的影响<15>号流股中CO2含量,因此<15>号流股出现较大误差是允许的,也是很难避免的。当然,由于全流程模拟时的误差放大,各个过程单元输出流股的模拟结果相比于单个过程单元的模拟结果必然要差一些。全流程模拟的好处就是即使各别流股及单元的模拟与设计值有差别,但是由于系统内部整体的质量和能量守恒,使用通用模拟软件在模拟全流程时仍然可以进行多次调整,从而使计算结果是与模拟值相同。

由于通用模拟系统物性计算方法及其默认二元交互作用参数对低温甲醇洗系统存在着一定偏差,部分流股模拟结果与设计数据仍然存在着一定的偏差,为此,可以进一步优化过程单元模型参数,如在全流程模拟条件下,由于各个过程单元的输入流股模拟数据与设计值存在一定的差距,可以适当调整操作参数(主要是分割器和塔的操作参数),但最终仍然需要通过实验手段获得低温甲醇洗条件下的实验数据, 进而回归得到二元交互参数,以准确预测各个过程单元操作条件下的物性。

3 结束语

综合以上结果可以说明,即使低温甲醇洗系统复杂、回路众多,应用通用模拟软件系统仍然能够成功完成低温甲醇洗系统全流程的模拟,而且模拟结果与设计数据符合良好,说明在通用模拟软件平台上进行低温甲醇洗系统全流程设计工况的模拟分析是切实可行的,模拟结果基本可以满足工程设计要求,从而为实现改造方案工艺设计与全流程模拟奠定了坚实的基础。

[1]曲平,俞裕国.化工过程模拟与优化[M].大连:大连理工大学出版社,1998.

[2]姚平经.过程系统分析与综合[M].大连:大连理工大学出版社,2004.