铝合金A型地铁轻量化车体结构与有限元建模

2010-08-24左言言李树栋

耿 烽,左言言,李树栋

GENG Feng1,2, ZUO Yan-yan1, LI Shu-dong3

(1.江苏大学 振动噪声研究所,镇江 212013;2.南京工程学院 车辆工程系,南京 211167;3.南京南车浦镇城轨车辆有限责任公司 技术部,南京 210031)

0 引言

地铁车辆车体轻量化是车体结构设计的主要方面,采用新型材料是实现车体轻量化的主要途径之一。铝合金材料具有重量轻、耐腐蚀等诸多优点,已成为生产地铁车辆车体的主要材料。但车体结构在满足轻量化要求的同时还要满足结构的强度和刚度的要求,以确保车体的安全性和可靠性。为此必须对车体强度和刚度进行分析校核以验证是否满足相关技术标准。利用有限单元法进行数值分析则是常用的手段。铝合金车体多以大型中空挤压铝型材为主导材料,通过铆焊结合模块化制造,完全不同于钢材为主导材料的地铁车辆制造工艺[1]。故合理简化车体结构几何模型,建立符合车体结构力学特性的有限元模型,成为准确分析车体静动态特性的关键。

本文以国内某铝合金A型地铁车辆不带受电弓动车车体为例,详细介绍了该地铁车辆车体结构特点,合理简化其几何模型,建立符合力学特性的有限元模型,并进行了静力学和模态分析,验证了车体结构简化合理性和有限元模型正确性。

1 铝合金A型地铁车辆车体结构特点

A型地铁车辆主要技术规格见文献[2]。车型分为带有司机室的拖车、带有受电弓的动车和不带受电弓的动车三种车型。本文研究对象为不带受电弓的A型地铁车辆动车。该车车体由一个底架、一个车顶、两个侧墙和两个端墙共六个模块组成整体承载结构。每个模块由不同规格的大型中空挤压铝型材铆焊联接成型,然后以铆接工艺组装成车体[3]。

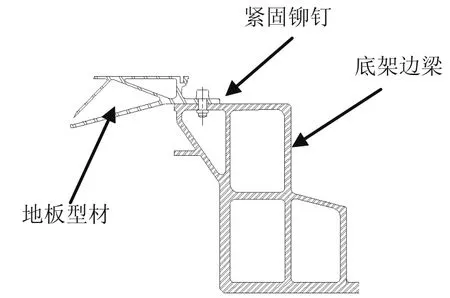

底架主要包括地板和底架边梁、以及牵引梁和枕梁。地板和底架边梁均为大型中空挤压铝型材,牵引梁和枕梁则为铸钢件。地板由5块与车体等长的大型中空挤压铝型材焊接而成,端部由铝型材焊接封闭。如图1所示,地板型材采用铆接法装配在2个底架边梁上。牵引梁和枕梁铆接装配在底架边梁的侧面。最终形成车体底架结构。

图1 地板型材和底架边梁铆接示意图

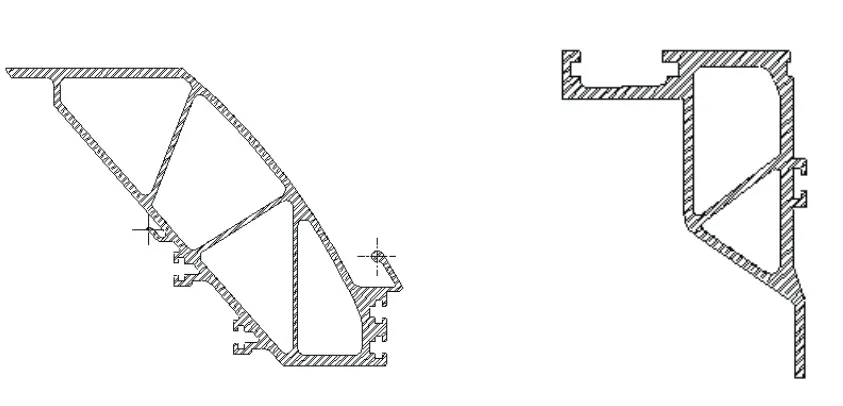

侧墙包括2个与底架边梁长度相同、截面如图2所示的上侧梁和下侧梁,以及8个宽柱和4个窄柱,各部件均为中空挤压铝型材。位于车体中部的宽柱和位于车体端部的窄柱分别与上侧梁和下侧梁焊接,将这两个型材连接起来,组成车体侧墙结构。侧墙的下部被外面板覆盖。外面板由铝型材制成,分为长度不同的两种规格,共计6块,分别铆接在宽柱、窄柱和下侧梁上,留出车门和车窗的位置。

图2 侧墙型材结构图

车顶是车顶设备的安装基础。不带受电弓的动车车顶设备只有两台空调机组,安放在车顶两端。车顶由不同规格大型中空挤压铝型材焊接而成,两端留出空调机组的安装位置。车顶型材包括2个车顶边梁,2个车顶侧板,2个车顶中间板,1个车顶中央板。车顶型材通过焊接连接成车顶结构。

端墙为铝型材和铝板制成的焊接组件构成,用来封闭车体两端和支承不同车体之间的贯通道以及安装风挡。

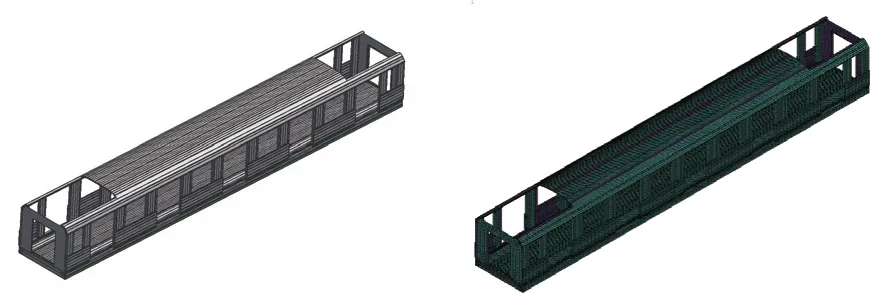

整车采用铆接法,将底架、一二位侧墙、车顶、一二端墙装配构成车体结构。装配顺序是先将侧墙下侧梁铆接装配在底架边梁上,然后将车顶边梁铆接装配在在侧墙上侧梁,最后将端墙铆接装配在底架和侧墙窄柱上形成图3所示车体结构。

图3 车体结构图

2 铝合金A型地铁车体有限元模型

构成车体结构的零件均为大型中空挤压铝型材,壁厚在2.5~6mm之间,属于空间薄壳类零件,特选用符合薄壳类零件的力学特性的shell63单元模拟铝型材结构。建模时只考虑车体白车身结构,省略空调坑、门窗等结构,忽略倒圆、倒角、焊接坡口、凹凸槽等影响有限元网格正常划分的几何特征。具体步骤是删除各单件实体模型的实体和面以及部分线,仅留下模型截面,然后提取截面中线后沿长度方向拉伸即可得到壳单元模型,结构实际厚度在划分单元时赋予不同的实常数[4]。

车体结构各部分均为焊接、铆接及铆焊结合连接方式,采用单层板模拟连接方式,可使结构相对简化,提高建模效率[5]。模拟时各个单件铝型材之间连接必须使每个面相交于公共线,才能确保整个车体结构的整体性。

建模时尽量控制单元形状质量,以提高模拟精度,得到较为理想的计算结果。最终整车有限元模型包括113232个节点,146988个shell63单元。图4为简化后整车几何模型以及有限元模型。

图4 车体简化几何模型和有限元模型

3 地铁车体静力学分析和模态分析

为了验证车体结构简化的合理性和有限元模型的正确性,参照GB/T7928—2003《地铁车辆通用技术条件》分别计算垂直过载载荷和车端压缩载荷两种工况下车体的变形和应力情况,以及车体整备状态和垂直过载载荷车体的自由模态。

计算单位为:长度mm;质量t;力N;密度t/mm3;杨氏弹性模量MPa;应力MPa。车体材料主要采用6000系列铝合金材料中较常用的A6N01ST5中空挤压铝型材,材料机械特性分别为,密度2.7×10-9t/mm3,杨氏弹性模量6.9×104MPa,波松比0.34,屈服极限为205MPa,疲劳强度78MPa。对于材料许用应力,文献[2]规定使用的许用应力应取自用户与制造商均认可的国家标准或国际标准。鉴于本文研究地铁车辆使用欧洲技术,欧洲规范EN12663中确定的许用应力安全系数为1.15,材料许用应力为178.26MPa。

3.1 静力学分析

1)垂直过载载荷计算工况:垂直载荷包括车体重量(含设备集中载荷)和旅客重量,并考虑车辆运行过程中振动影响,增加10%的载荷裕量。旅客数为超常过载旅客数,文献[2]规定该工况下为8人/m2,每位旅客按60kg计算。电抗器、牵引逆变器、制动电阻、制动模块、辅助逆变器等底架设备和空调机组车顶设备以质量单元mass21加在相应位置,车体重量(不含设备集中载荷)和旅客重量均布在底架上。在4个二系悬挂支撑位置施加约束条件。图5为该工况下的车体结构变形图。结果显示车体相对于转向架支撑点的最大挠度为14.311mm。文献[2]规定在最大垂直载荷作用下车体静挠度不超过两转向架支撑点之间距离的1‰,A型地铁车辆两转向架支撑点距离为15700mm,其1‰为15.7 mm,符合要求。

图5 垂直过载载荷工况下的车体结构变形图

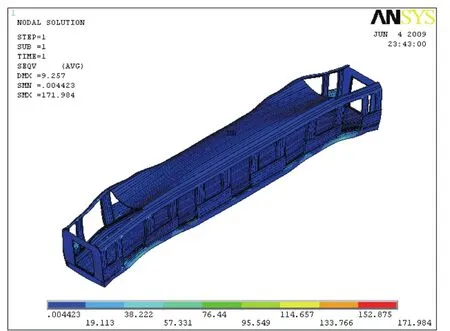

图6 车端压缩载荷工况下的车体结构应力云图

2)车端压缩载荷计算工况:车端压缩载荷包括车体重量和800KN的车端压缩载荷。车体重量均布在车体底架地板上,而车端压缩载荷作用在车体一端。在4个二系悬挂支撑位置施加约束条件,在非加载端施加约束条件。图6为该工况下的车体Von Mises等效应力图。结果显示车体最大应力171.98 MPa,小于材料的许用应力178MPa。

3.2 模态分析

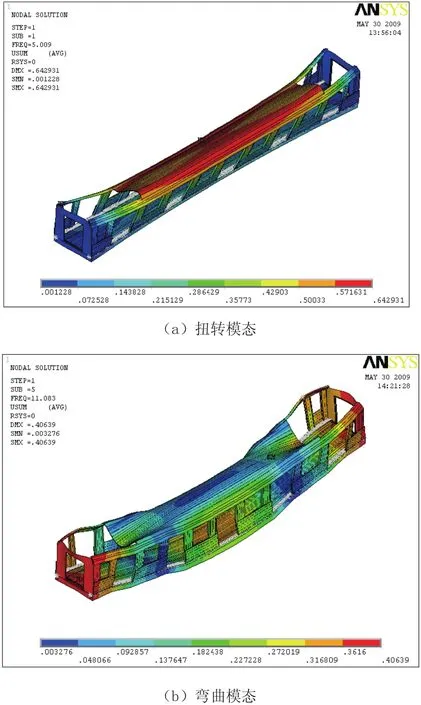

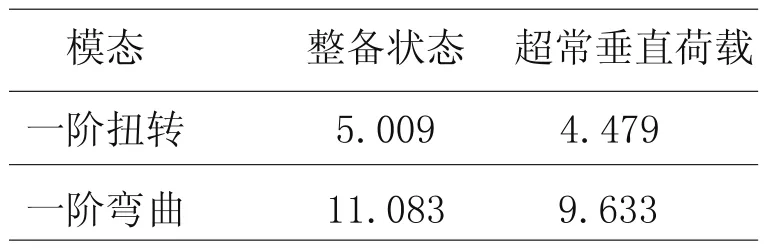

车体结构模态是评价车体动力学特性的一个重要参数。通过分析车体结构模态,可以评定车体的动态特性是否符合设计要求。分别计算车体进行安装设备后无乘客时的整备状态和垂直过载载荷工况下的模态,以考核车体固有的动态特性。由于模态分析时加载均被忽略,故所需载荷采用质量单元mass21施加在相应位置。图7显示整备状态工况下车体的自由一阶扭转模态和一阶弯曲模态振型。表1为整备状态和垂直过载载荷下的一阶扭转和一阶弯曲自振频率。

图7 整备状态工况下车体结构的一阶自由模态

表1 车体自振频率(Hz)

从两种工况下的结果看来,当车体在垂直过载工况时,由于整体重量的增加,导致车体的模态频率降低。尽管我国对地铁车体自振频率没有具体要求,参照干线车辆车体动态设计标准,要求整备状态下车体一阶弯曲振型固有频率应高于10Hz,以避免与车辆振动频率接近或一致,引起共振现象发生[5]。比较计算结果,该车体的一阶弯曲模态固有频率11.083Hz,达到车体动态设计要求。

4 结论

铝合金地铁车辆车体结构是大型中空铝型材铆焊结合的整体承载结构。仔细分析其结构特点,合理简化几何模型,选用形状质量高,尺寸控制合理的壳单元模拟车体结构,采用有效的零部件连接模拟方式,可以比较准确建立符合车体结构力学特性的车体有限元模型,为车体结构的静动态分析,以及其他动力学研究奠定了基础。进行不同工况下的车体结构强度和模态分析,结果均符合规范要求,检验了所建的模型的合理性。

[1] 海邦君.铝合金车体设计研究[J].铁道车辆,2003,41(10):26-28.

[2] 中华人民共和国国家质量监督检验检疫总局.GB/T7928—2003地铁车辆通用技术条件[S].北京:中国标准出版社,2004.

[3] 陈后友,陈军兰.电力机车与城轨车辆[J].2007,30(2):44-46.

[4] 陆娟,洪荣晶,朱壮瑞.铝合金地铁车体零件有限元模态分析[J].铁道工程学报,2005,(6):48-50.

[5] 孙庆鸿,杨莉,吴明,张丙军.轻型客车白车身动力学建模与模型修正研究[J].江苏大学学报,2005,26(60):472-475.

[6] 中华人民共和国铁道部.TB/T1335—1996铁道车辆强度设计及试验鉴定规范[S].北京:中国铁道出版社,1997.