基于极坐标的摇臂钻床控制系统设计

2010-08-24任晓虹张秋生

任晓虹,王 军,张秋生

REN Xiao-hong1, WANG Jun2, ZHANG Qiu-sheng2

(1.沈阳理工大学 机械工程学院,沈阳 110168;2.沈阳景宏机械有限公司,沈阳 110000)

0 引言

目前,大型回转类零件和管板类零件的加工需求越来越多,要求越来越高。以往这类零件的加工均采用直角坐标式数控机床,通过3个坐标轴联动对工件进行加工。但是,直角坐标式数控机床在加工大型回转曲面、圆周分度精度要求较高的孔系和一些具有特殊要求的零件时,存在着加工精度差、加工效率低以及编程不方便等问题。

基于极坐标理论的数控摇臂钻床,运用“极坐标控制”的设计思想和方法,其进给运动由数控工作台的回转和X 轴的径向运动、Z轴的纵向运动,代替直角坐标系的三个直线运动,对零件进行钻削和铣削加工,其加工精度好,效率高,编程方便。本文以可编程控制器PLC为控制核心的极坐标式数控钻铣复合机床为研究对象,进行运动分析和数控系统的软、硬件设计。

1 加工要求

1.1 管板类零件的加工

管板被广泛用于列管式换热器、锅炉、压力容器、汽轮机、大型中央空调等行业。大型管板的特点是管孔数量多、密、孔径小、深、精度和光洁度要求高,这就对管板加工提出了很高的要求。以往加工管板的工艺流程为:划线→打洋冲→打中心孔→检验→钻孔。这种方法不仅劳动强度大、工序多、每件加工需要百余个工时,而且加工精度低,经常造成工件报废和返工。因此管板加工的精度和质量极大地影响着以上所列化工、热能设备的组装和使用性能。

本设计可以实现管板加工数控化的要求。根据摇臂钻床结构和功能,在管板类零件加工过程中,机床的回转工作台和主轴箱的直线运动通过伺服系统的驱动,可以实现连续的回转进给和任意角度的分度,精确地对被加工孔的位置进行定位,保证管孔间距和管径公差、垂直度、光洁度等加工要求。

1.2 大孔或凸轮的铣削加工

对于具有较大尺寸的孔,由于钻头直径的限制,不能通过钻削一次加工到所要求的尺寸,通过数控工作台的回转与主轴箱的径向移动,在极坐标插补模式下可以用铣削加工方法完成;在平面凸轮的轮廓加工中,回转轴实现极坐标下的极角改变,直线移动轴实现极径改变,通过二者的联动插补功能完成凸轮的铣削加工,扩大了摇臂钻床的加工能力和生产效率。

1.3 一次安装加工上下面的倒角

在一些大型回转类零件,如法兰类零件的加工中,孔或内外圆柱面加工后,需要对上下面倒角,如选择合适的刀具(如镗刀),仍然采用极坐标插补控制,通过铣削功能,在一次装夹中即可完成上下两面的倒角加工,大大减少了用于工件翻转而损失的加工精度和装夹时间。

2 数控摇臂钻床运动分析和控制电路设计

2.1 运动分析

根据加工要求,数控摇臂钻床应具备以下基本功能:1)主轴箱在伺服电动机驱动下,通过传动机构在摇臂上左右移动;2)工作台为数控回转工作台,由伺服电动机驱动,经同步带轮和一对精密蜗轮蜗杆副传动可绕其轴线精确地回转;3)锁紧摇臂后,主轴轴心线和工作台轴心线在同一平面上。

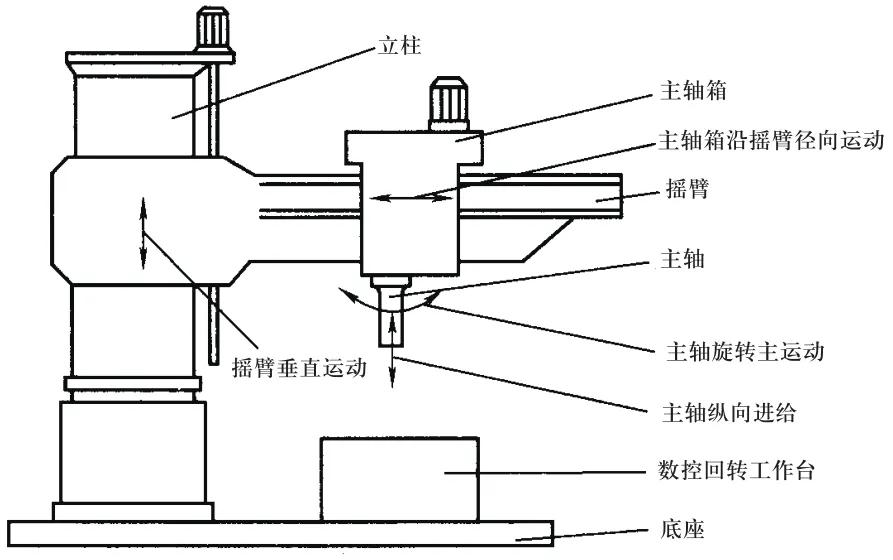

机床结构如图1所示。基于极坐标方式控制的摇臂钻床的运动可描述为:在底座上安

图1 摇臂钻床结构与运动分布示意图

装数控回转工作台做回转进给运动(C轴),主轴箱由伺服电机带动在摇臂上做径向进给运动(X轴),刀具在主轴上一边做旋转运动,一边做纵向进给运动(Z轴)。

2.2 控制系统硬件设计

2.2.1 控制要求

摇臂钻床运动部件较多,为了简化传动装置,采用多台电动机拖动,分别实现主轴正反方向旋转、主轴纵向进给、主轴箱在摇臂上径向移动,数控工作台正反方向回转、摇臂升降与夹紧等。

1)主轴的旋转和纵向进给运动均为主轴的运动,分别由两台交流伺服电动机驱动。为了适应多种形式的加工要求,主轴(刀具)的旋转应有较大的调速范围,因此采用交流变频器驱动控制;Z轴主要做加工进给控制,故选择交流电动机及交流变频器驱动,实现刀具的纵向切削深度控制和进刀/退刀控制。

2)数控工作台(C轴)要求能正反方向回转并与X轴实现插补,采用交流伺服电动机及交流伺服驱动器控制。

3)主轴箱沿摇臂导轨的径向(X轴)移动采用交流伺服电动机和交流伺服驱动器控制。加工时,先由定位机构将摇臂定位在与工作台中心线重合的X轴线上,通过控制程序实现X轴与C轴的插补运动。

4)摇臂的升降与夹紧均采用交流异步电动机控制,要求能正反方向启停。摇臂的上、下极限位置设行程开关保护。

本系统选用南京埃斯顿EDC系列的EDC-08APE、EMJ-08APA21型交流伺服电动机和伺服驱动器,日本安川的CIMR-F7B43P7型变频器。

2.2.2 PLC外部电路设计

根据控制要求计算出I/O点数,其中:输入26点、输出20点。根据确定的I/O点数,并考虑留有一定的裕量,选择西门子S7-200 CPU226型PLC,其主机I/O点数为24/16,晶体管输出。选择一个输入/输出扩展模块EM223(24V DC输入/24V DC输出)和一个模拟量扩展模块EM232(2路模拟量输出)。

图2 为摇臂钻床控制系统PLC外部电路原理图。

图2 PLC外部控制电路原理图

3 控制系统软件设计

基于极坐标控制的钻铣复合加工机床,其控制程序的设计思想是根据钻削和铣削加工特点建立的。在位置控制模式下,采用角度分度控制的方法,把旋转运动当作进给运动,这时旋转轴具备了进给坐标的功能,即C轴和X轴的联动控制基本等同于直角坐标中的X轴和Y轴的联动控制。

3.1 极坐标控制原理

3.1.1 钻削加工

钻削加工是通过C轴和X轴的运动,使刀具精确地定位在孔的坐标位置上,然后在Z轴方向进行钻进给。程序设计时用直角坐标X、Y计算孔或点的位置,然后将其转换成极坐标ρ、θ。主轴定位在孔的坐标位置后,配之以钻头上下(Z向)直线进给,完成钻、扩、绞孔的加工。

3.1.2 铣削加工

极坐标控制下的铣削加工主要是C轴的回转和X轴直线移动之间的插补控制。加工时,多数情况下被加工孔的中心与工作台回转中心不重合,但通过控制工作台的回转,总能使孔的中心线与X轴线重合。由于铣刀始终在X轴线上来回移动,所以要求工作台必须正反往复的运动。无论工作台是正转还是反转,孔中心点总是沿着某一圆弧轨迹移动,工作台每回转一个角度θ,刀具就移动一段距离,即X轴与C轴存在 的关系。

3.2 控制系统软件设计

基于极坐标控制的软件功能是对硬件系统进行合理控制,也就是通过控制电路对电动机输出控制信号,再经过传动机构使机床的各坐标轴按照 插补关系运动,从而使控制系统完成预定任务。

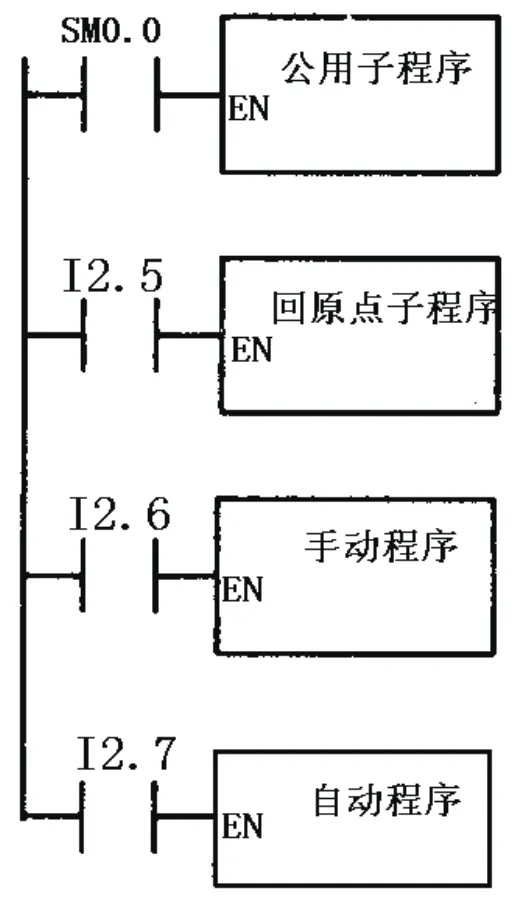

软件系统按照不同功能设计成公用子程序、回原点子程序、手动程序、自动程序等,各种工作方式由方式选择开关通过PLC的输入触点I2.5~I2.7进行选择。主程序结构如图3所示。

3.2.1 公用子程序

当系统上电后SM0.0一直为“ON”状态,无条件地执行公用程序。公用程序用于处理在各种工作方式下都要执行的任务,如设置原点条件和必要的初始状态以及处理不同工作方式之间的相互转换等。

3.2.2 回原点子程序

图3 主程序结构

回原点主要是对主轴箱进行回零操作,系统上电后,通过回零操作使主轴箱在X轴方向处于原点位置、Z轴方向在上限位开关处,为摇臂钻执行加工任务做好准备。

3.2.3 手动程序

在机床调整和安装工件时,通常执行手动程序控制主轴的左右、上下移动,工作台的正反方向回转,摇臂的升降、夹紧等。为了保证系统的安全,在手动程序中设置了一些必要的连锁,如摇臂升与降的互锁,主轴箱左右行的互锁,工作台正反向回转之间的互锁等,以防止功能相反的两个输出同时为ON;用限位开关SQ1、SQ2限制摇臂升降的范围,用SQ3、SQ4限制主轴箱左右移动范围、用SQ5、SQ6限制主轴上下移动的距离等,使摇臂钻各个执行部件都在安全范围内运动。

3.2.4 自动程序

自动程序用于机床正常加工过程,主要包括主轴速度控制模块、X轴和C轴插补模块、Z轴进给控制模块等。零件加工程序在PC机上编程后经RS-232数据通信接口传送到数控系统,就可进行加工。

1)主轴速度及旋转方向控制

主轴转速由程序中S值设定并存入指定存储器地址,经过D/A转换后,以模拟量信号形式送到主轴变频器的信号输入端;主轴旋转方向指令由PLC的输出信号端Q0.4、Q0.5送到变频器的S1、S2口,当Q0.4=“1”、Q0.5=“0”时主轴正转,反之主轴反转。

2)Z轴进给控制

Z轴的纵向进给量是一个给定值L(由零件图给定),它是通过D/A转换后,送到Z轴变频器的模拟量信号输入端,作为刀具在纵向的切削深度,加工时刀具到达该值后,其纵向进给停止,刀具返回。程序设计时是通过高速计数器对Z轴伺服电机编码器进行计数,并将此计数值转换成刀具实际移动距离L',当L'= L时,断开Z轴变频器的模拟量输入信号,纵向进给停止Q0.6=“0”,刀具退回时令Q0.7=“1”。

3)X轴与C轴插补控制

无论是管板类零件的钻削加工,还是大孔径零件或平面凸轮的铣削加工,X轴与C轴都需要以极坐标方式控制。程序设计中,用脉冲输出指令(PLS)和设置相关控制字,分别从Q0.0和Q0.1口输出高速脉冲,对X轴和C轴伺服电机进行位置控制,由Q0.2或Q0.3控制电动机的正反转方向(如图2所示)。钻削时主要做孔的位置控制,X轴和C轴可以联动;铣削时X轴和C轴需要按推出的插补关系 进行位置控制,使得数控工作台每回转一个角度θ,X轴在径向方向就移动一个距离,角度θ细分的越小,插补精度越高。

工作台的回转坐标轴与直线坐标轴联动进行加工,不仅能实现连续的回转进给,同时也能完成任意角度的分度。由数控回转工作台角位移与导轨的直线位移建立的极坐标系,突破了以往平面曲线、曲面加工的直角坐标进给模式,在程序设计中只要将图纸中的尺寸标注从直角坐标转化为极坐标即可,这对于现代数控系统极易实现。

4 结论

针对大型回转类、盘类零件研制的数控摇臂钻机床,在极坐标条件下加工管板类、法兰类及平面凸轮等零件较普通摇臂钻床具有定位精确、加工精度高、加工效率高等优势。基于极坐标运动控制的摇臂钻床其机械设计易于实现,控制算法简单,由于作为核心控制器的PLC具有丰富的指令功能,在程序设计中很容易实现数学运算和机床的逻辑控制及位置控制。

机床的回转工作台和直线进给运动通过伺服系统来实现分度和定位,其定位精度由传动部件和控制系统决定。通过在Z3050X16(W)型摇臂钻床上加工法兰零件(直径为1.2米),检测其精度指标和性能均达到了设计要求。其X轴定位精度为0.02mm;C轴定位精度达0.035mm,X轴和C轴的重复定位精度均达到0.01mm;任意两孔间最大定位误差为±0.05mm。经实际使用证明,本机床控制系统性能稳定、精度高、操作方便,尤其是生产效率得到大幅度的提高,劳动强度也得到极大的改善。

[1] 祝红芳.PLC及其在数控机床中的应用[M].北京:人民邮电出版社,2007.

[2] 田淑珍.可编程序控制器原理及应用[M].北京:机械工业出版社,2005.

[3] 汪小澄.袁立宏.张士荣.可编程序控制器运动控制技术[M].北京:机械工业出版社,2006.

[4] 高安邦.智淑亚.徐建俊.新编机床电气与PLC控制技术[M].北京:机械工业出版社,2008.