高频超声椭圆振动精密切削

2010-08-07王桂林段梦兰张德远

王桂林 段梦兰 张德远

振动切削技术由日本宇都宫大学隈部淳一郎教授于20世纪50年代初期提出,根据刀具振动的轨迹,可分为普通振动切削和椭圆振动切削。椭圆振动切削技术是日本学者社本英二等最早提出的,具有一系列优点,能有效降低切削力,提高表面加工精度,延长刀具寿命,特别适合精密和超精密加工领域[1~5]。

尽管椭圆振动切削具有一系列优点,但是在加工效率方面具有劣势。目前,所研究的椭圆振动切削,一般是指分离型的、不连续的切削过程,即切削速度小于刀具最大振动速度(临界切削速度)。实用化椭圆振动切削中的工作频率一般为20 kHz左右,振幅为5 μm左右,其临界切削速度为0.628 m/s。为满足分离的切削条件和发挥椭圆振动切削的优势,采用的切削速度一般很低,从而导致加工效率低,制约了椭圆振动切削的广泛应用。

本文针对此问题,提出了提高振动频率来解决此问题的方案,研制了一种新型的高频椭圆振动换能器(147.5 kHz),并进行了精密车削硬铝的试验。试验表明,高频椭圆振动切削可以应用在精密和超精密加工领域,解决低频椭圆振动切削加工效率低的问题。

1 椭圆振动切削机理

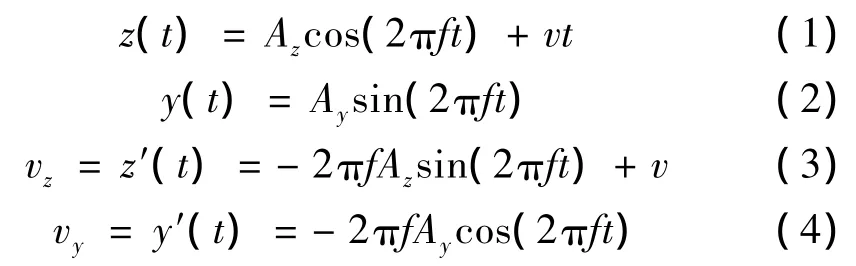

椭圆振动切削刀具的刀尖按照椭圆轨迹运动,进行断续的、非连续性切削,如图1所示。其运动方程和速度公式如式(1)~(4)所示。

其中,Az为刀具椭圆振动轨迹在z方向上的振幅,Ay为刀具椭圆振动轨迹在y方向上的振幅,f为振动频率。由式(3)可知,当vz>0时,刀具和工件接触,切削过程开始;当vz<0时,刀具和工件分离,切削过程终了。

椭圆振动车削对表面粗糙度的影响包括两个方面的内容:刀具在进给方向留下的残留面积高度Rz和切削方向上刀具留下的振纹高度Rth。

在精密和超精密切削中,Rz取决于进给量f和刀尖圆弧半径 rε,Rz=f2/(8rε),通常很小。因此,为满足对表面粗糙度的要求,应避免椭圆振动切削产生的Rth对表面粗糙度的影响或产生较小的影响。

2 高频超声椭圆振动换能器

椭圆振动的产生一般采用超声压电换能器来实现。常规超声椭圆振动换能器结构,一般采用郎之万夹心式结构,工作频率一般为20 kHz左右,工作振幅为10几μm。换能器的整体尺寸一般为1/2波长(几十cm),使得换能器设计和制作都较为方便。但当频率提高时,由于波长变小,使得郎之万换能器结构尺寸大大减小,给设计制作带来很大困难,尤其要产生椭圆振动,就更加困难。

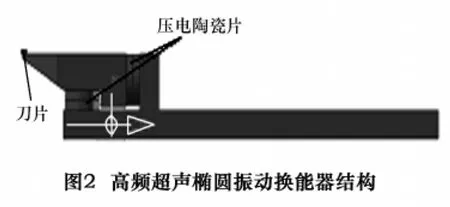

本文根据双路振动的合成原理,设计了一种新型椭圆振动换能器,其结构如图2所示。

拍摄这种风格的作品时,一定要用单点对焦模式,保证自己可以精准控制焦点位置。如果用的是自动模式,对准的就可能是最近的或最显眼的物体。

该换能器采用纵向和横向两路超声振动来合成椭圆振动。其运动学分析如下:

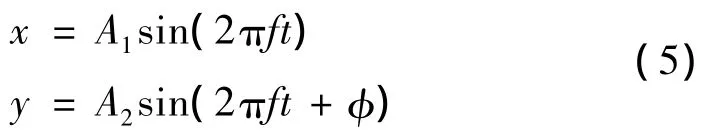

设两路振动位移如式(5)所示

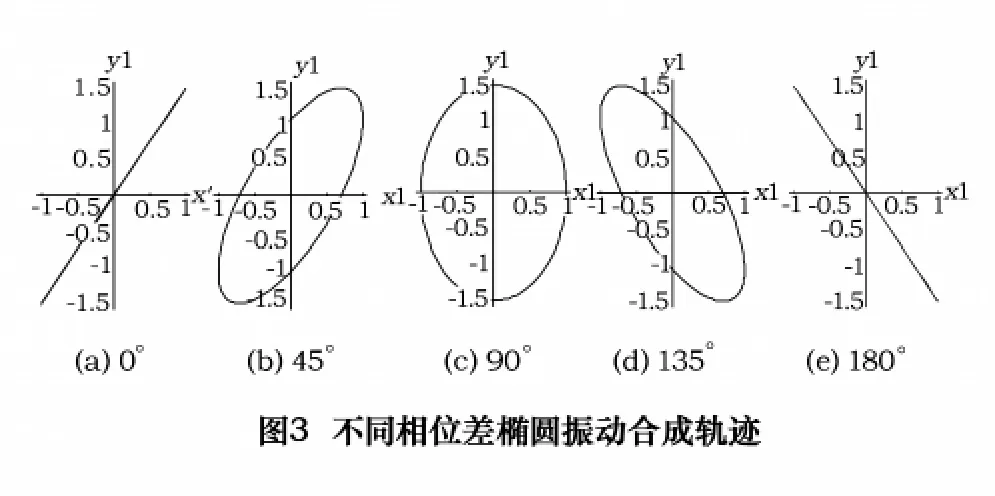

其中φ为二路正弦输入的相位差。假定,A1=1,A2=1.5,那么,得到不同相位差合成运动的轨迹如图3所示。由此,调节两路超声波的相位差,就可得到我们所需要的椭圆轨迹振动。

由于换能器结构及制作决定了其两路的谐振频率很难达到一致,因此使换能器工作频率稍偏离系统谐振频率,不完全工作在谐振状态,最大振幅将受到一定程度影响。本文设计的换能器工作在147.5 kHz,最大振幅为1μm。

3 高频椭圆振动切削试验

3.1 试验系统及试验条件

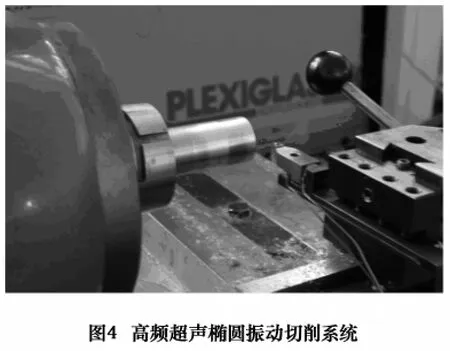

试验设备由美国Hardedge精密车床、自制的高频椭圆超声振动换能器和高频超声电源[6]等组成,如图4所示。

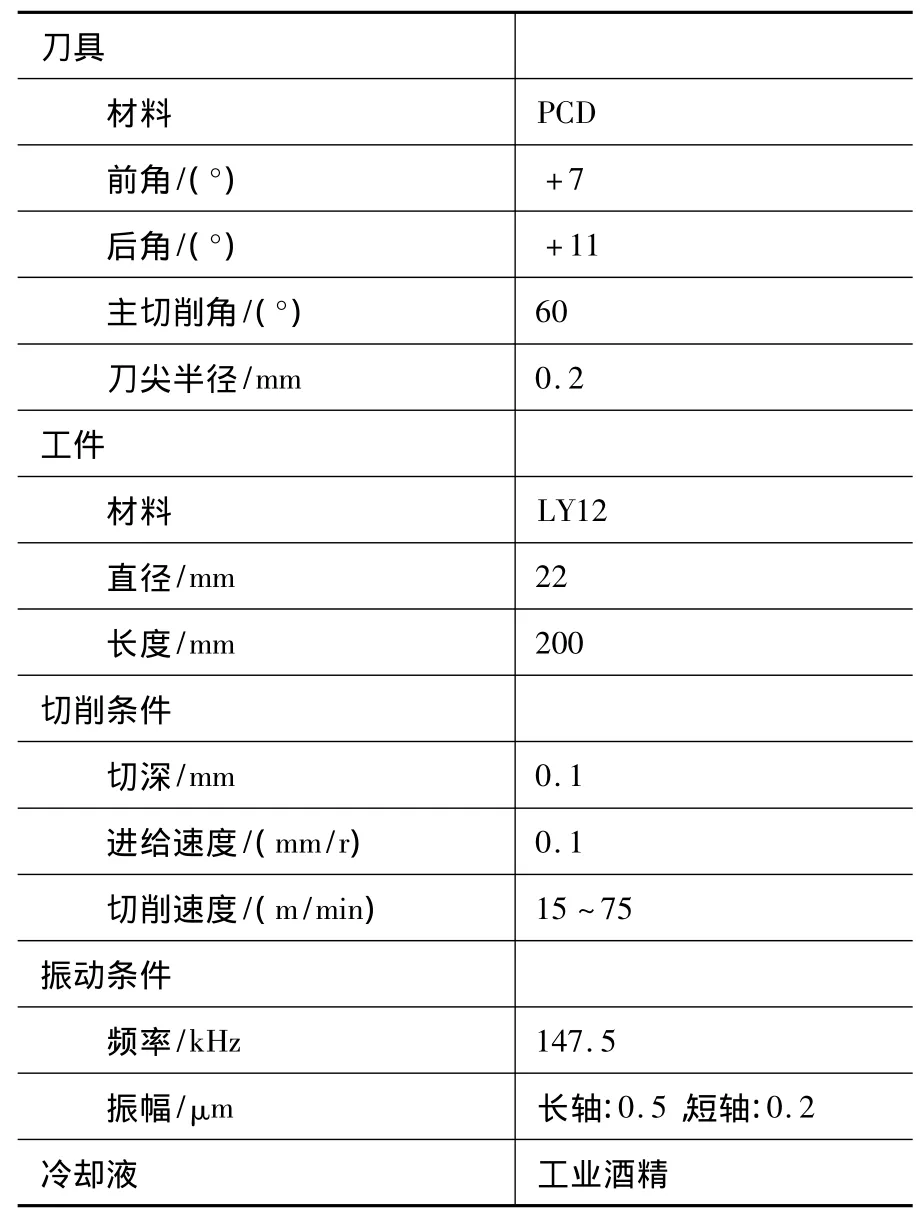

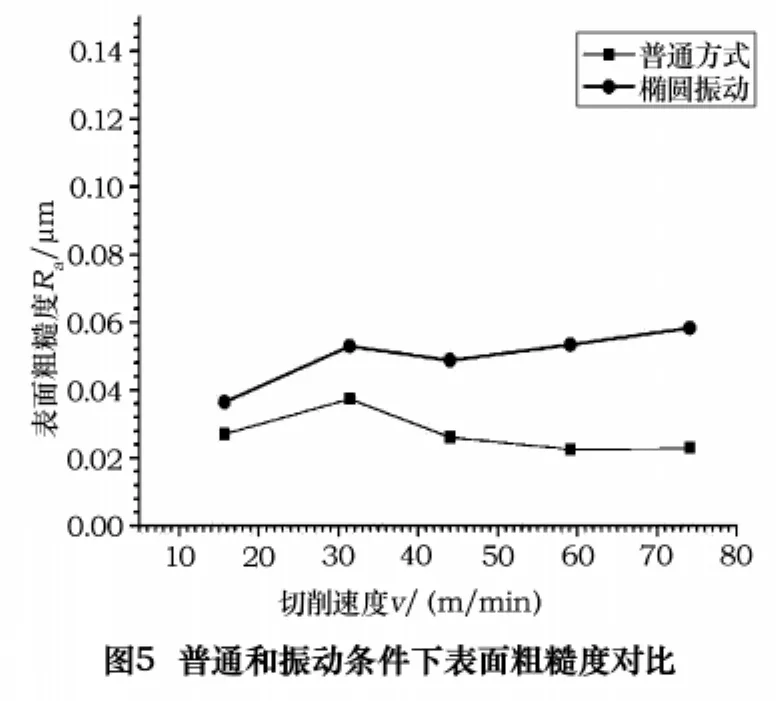

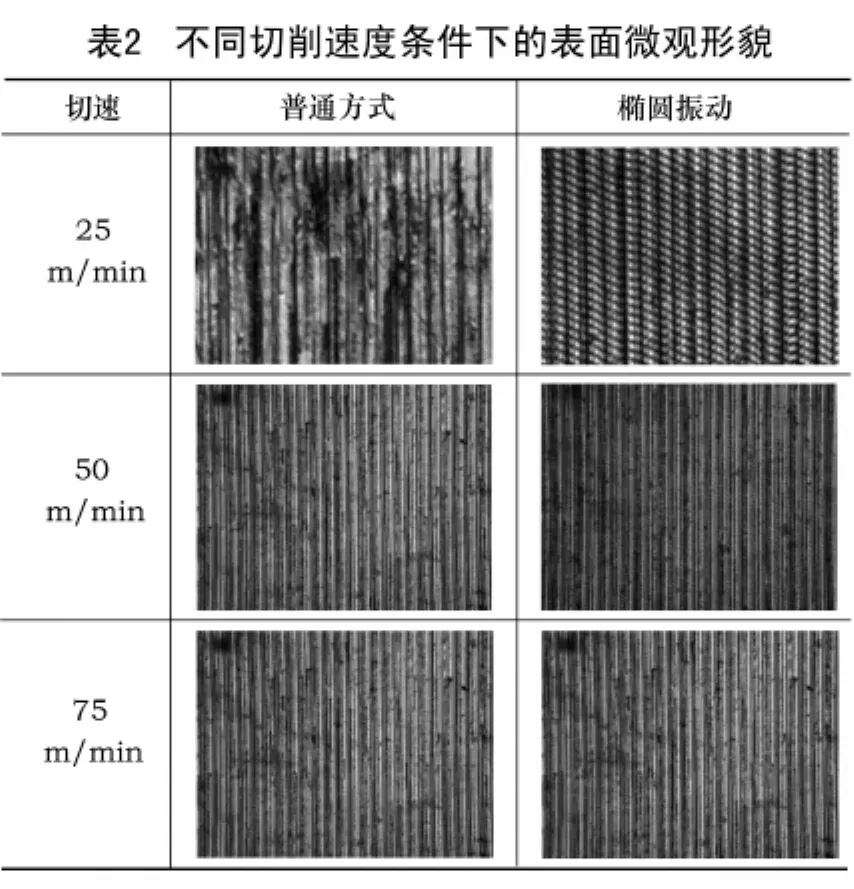

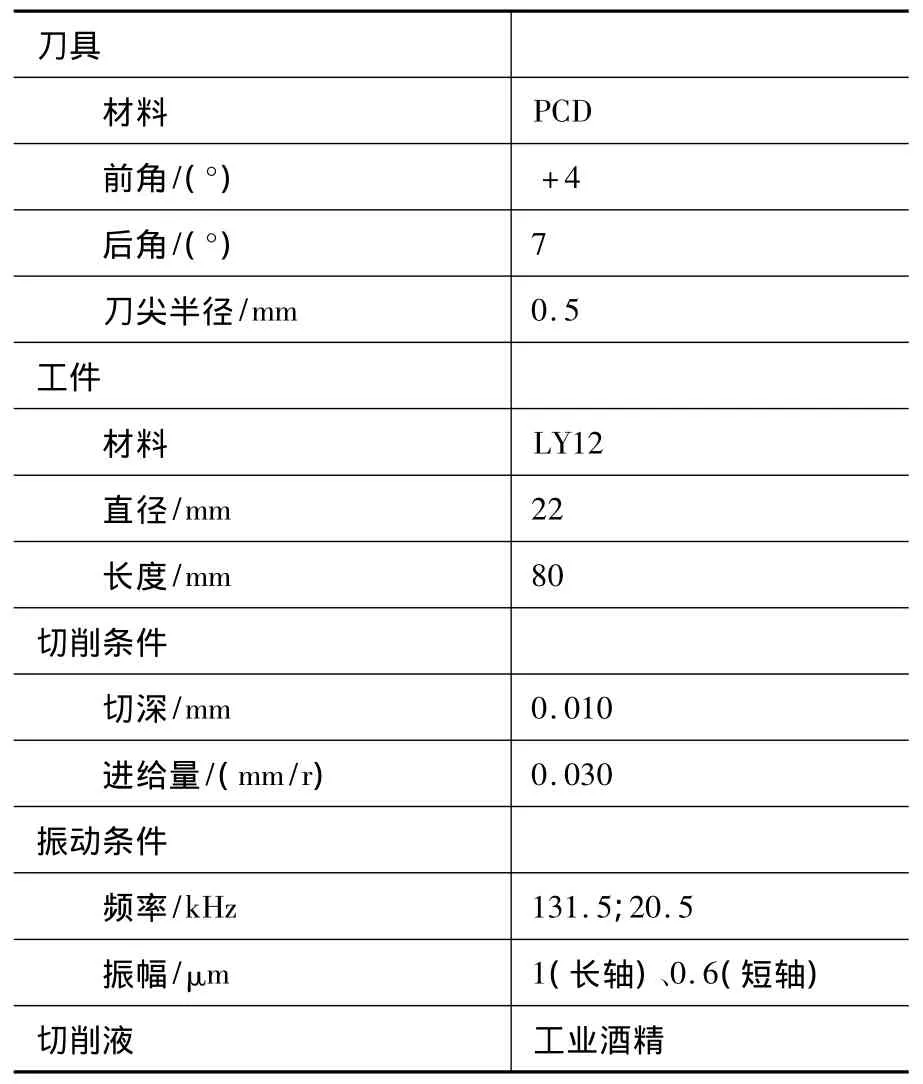

进行常规和椭圆振动车削硬铝(LY12)外圆试验,分别考察表面粗糙度和切削力。其它条件相同,仅改变切削速度进行试验,试验条件如表1所示。

表1 高频椭圆振动切削试验条件

3.2 表面粗糙度试验

利用英国Taylor表面粗糙度仪进行进给方向粗糙度测量,每种条件下分别在不同位置测量5次,计算5次平均值,得到如图5所示的表面粗糙度曲线。

图5表明,在高频条件下,超声椭圆振动切削对精密切削已加工表面存在负面影响,但影响不大,基本上趋于一致。

3.3 切削力试验

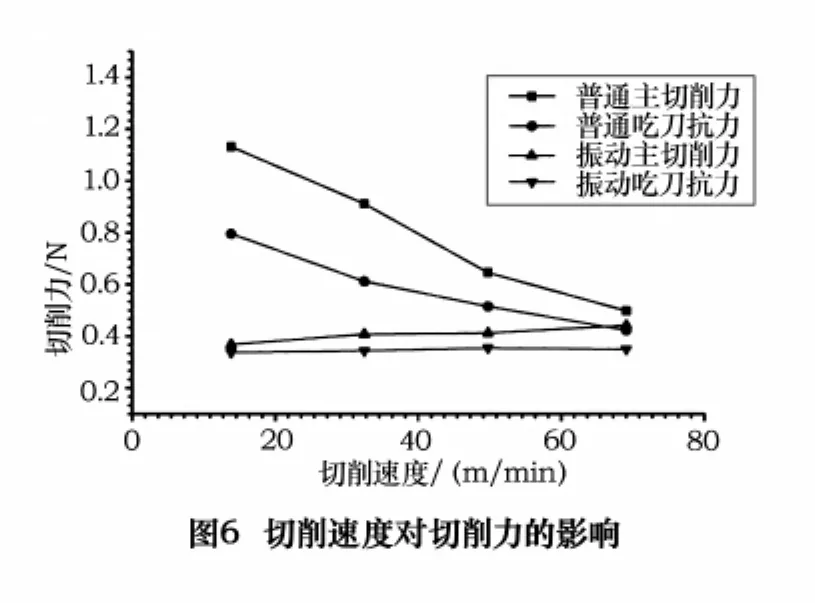

测力仪选用瑞士KISTLER公司的9254型超精密压电式测力仪及其配套微机测量系统,得到如图6所示的切削力曲线。

图6表明,在不分离切削区内,高频椭圆振动切削可以显著降低切削时的主切削力和吃刀抗力,因而可提高加工精度。但是随着切削速度的不断增大,降低切削力的幅度不断降低,在达到一定切削速度时,基本上和普通车削一致。在不分离区,也具有一定程度的降低切削力的效果。这主要是因为在不分离切削状态时,刀具没有与工件的切削表面完全分离,切屑始终与前刀面相互接触;但是刀具在吃刀抗力(y向)的振动仍然存在,对切削厚度和切削角度的影响仍然存在。一方面,切削厚度的周期性变化导致切削力周期性变化;另一方面,切削角度呈周期性的变化,使得在切入阶段刀具更容易切入,同时降低了前刀面与切屑之间的摩擦和挤压,而在切出阶段刀具的动态前角都小于静态前角,摩擦力对刀具具有反拉作用,从而使切削力能在一定程度上得到降低。

3.4 加工效率对比试验

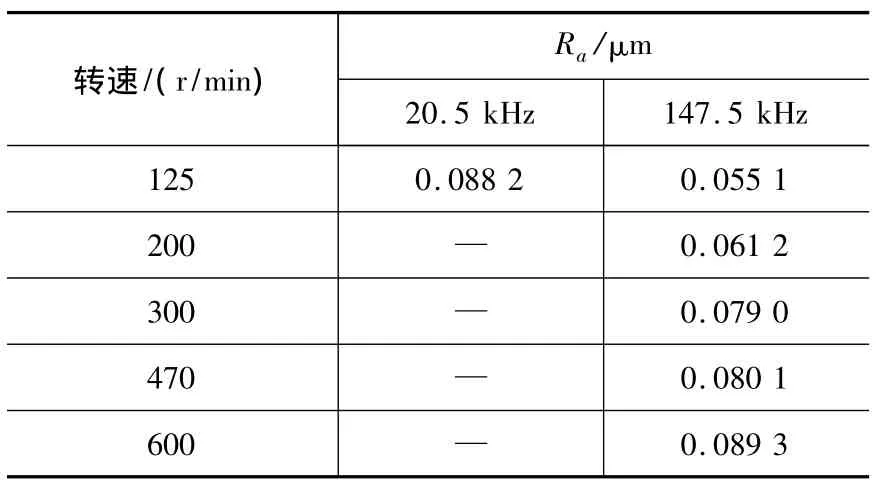

为了便于比较,分别进行20.5 kHz和147.5 kHz椭圆振动车削LY12的试验。在其它相同切削条件下,比较在获得同样表面粗糙度的前提下,两者所采用的切削速度的差别。试验条件如表3所示。

先将主轴转速设定为125 r/min,进行低频超声椭圆振动车削试验,利用Taylor Hobson轮廓仪测量表面粗糙度,作为参考值。然后,用高频超声椭圆振动车削进行试验,主轴转速从125 r/min开始,逐渐往上调,测量各次表面粗糙度,并与低频振动椭圆车削进行比较。试验结果见表4。

表3 高频椭圆振动切削试验条件

表4 低频和高频椭圆振动切削对比

表4表明,在保证表面粗糙度的前提下,高频超声椭圆振动切削可以在较高转速或切削速度下进行;而在相同条件下,低频振动切削只能在较低切削速度下进行。因此,高频振动条件下提高了工作效率。

4 结语

(1)同普通切削方式比较,高频椭圆振动和普通低频椭圆振动切削一样,具有降低切削力、提高加工精度的效果。

(2)在精密切削中,高频超声椭圆振动切削对表面粗糙度具有负面影响,但影响不大,恶化程度较小。

(3)在满足同一表面粗糙度及相同切削条件下,高频超声椭圆振动切削可以采用较高的切削速度,从而可提高工作效率。

(4)研制开发的高频超声椭圆超声振动系统具有一定的实用价值,将有益于促进椭圆振动切削在精密切削加工中的应用。

1 隈部淳一郎.精密加工—振动切削基础及应用[M].北京:机械工业出版社,1985.

2 季远,李勋,张德远.超声椭圆振动精密切削[J].航空制造技术,2005(4)

3 E.Shamoto,T.Moriwaki.Study on Elliptical Vibration Cutting[J].Ann.CIRP,1994,43(1)

4 李勋.超声椭圆振动车削技术的研究[D].北京航空航天大学[博士学位论文],2007.

5 李华.单激励椭圆超声振动切削的研究[D].北京航空航天大学[博士学位论文],2006.

6 王桂林,张德远.高频椭圆振动切削加工用超声电源的研制,电力电子技术,2008,42(2)