机床六工位转塔动力刀架的设计

2010-08-07苏晓晖

苏晓晖

(福建铁路机电学校,福建福州350013)

针对孔的加工工艺特点,设计一种转塔动力刀架,可同时安装多把刀具,工件在一次安装中,通过刀架的自动转位,多把刀具能分别对工件进行钻、扩、铰等加工,在提高被加工工件的加工精度的同时,还可提高生产效率和工人操作的安全性,继而为企业节约生产成本和机械维修维护的费用。

1 设计要求及方案

1.1 设计要求

转塔动力刀架要求动作平稳,转位准确,回转分度误差≤±3″,刀架能根据需要自动转位,并在转位后提供动力驱动主轴转动。根据这些情况设计六工位转塔动力刀架,安装在组合机床及普通车床上使用。

1.2 设计方案

从以下几个方面对“六工位转塔动力刀架”进行设计:

1.2.1 抬起机构

抬起机构由一个非标件的油缸来完成上刀架的抬起和下降动作。油缸进油时,液压油压力使得上刀架随同油缸抬起;接到转位结束的信号后,卸去油压,在碟形弹簧的压力和自重的作用下,上刀架下降。

1.2.2 转位机构

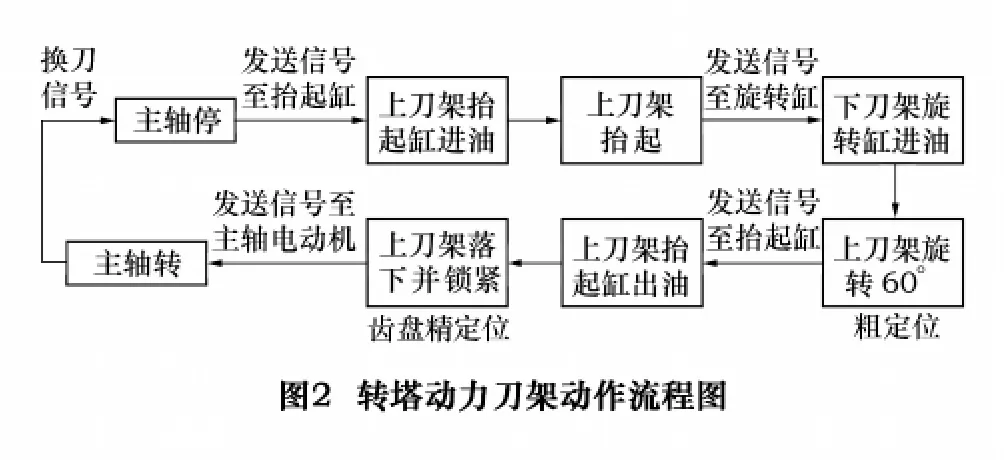

上刀架的转位依靠一非标件的60°扇形油缸完成。油缸的一端进油推动扇形活塞摆动,带动中间轴、抬起缸活塞、上刀架完成60°旋转,回转分度误差≤±3″。

1.2.3 夹紧机构

上刀架靠碟形弹簧的预紧力和自重分力作用在上刀架和下刀架的结合锥面上,形成夹紧力。

1.2.4 行程限位机构

行程限位机构给动力刀架提供下一个动作信号,使其按照既定的动作流程做出反应。

1.2.5 液压系统

两个油缸和相应的阀组成了动力刀架的液压系统,提供抬起和转位的动力。

1.2.6 密封系统

保证液压油的压力,并防止外界污染物进入。

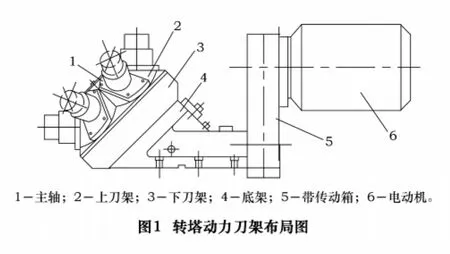

由这6个部分和电动机及传动件组成的转塔动力刀架(图1),完成抬起、转位、落下、夹紧四个转位换刀动作和加工。其动作流程图如图2。

结构中有两个设计难点,即刀架的定位、主轴头齿轮与传动轴齿轮的脱离及啮合,本文对关键部位的设计说明如下。

2 定位装置设计

根据转塔刀架加工特点,采取粗定位与精确定位两个阶段来达到回转分度误差≤±3″的要求。初定位阶段在上刀架抬起开始,外置传感器控制下刀架旋转缸进油推动扇形活塞旋转,并带动上刀架旋转60°,这一阶段起到大致定位的作用。精确定位阶段是在上刀架落下后与下刀架间齿盘啮合,从而实现精确定位要求。

2.1 传感器定位

由于机械式的行程开关的灵敏度较差,且大部分是接触式的行程开关,长时间使用,会因为摩擦损耗而使其失灵。采用传感器可避免上述问题,本例使用两个传感器来限制上刀架的抬起位置和上刀架的转位角度,保证动作的准确性。由于是粗定位阶段,对传感器的定位精度也不需要很高,只要保证从动齿轮脱离啮合并滑出导向齿轮即可。

2.2 齿盘定位

目前在动力刀架中使用的定位方式有圆销定位、齿盘定位、钢珠定位、反靠定位等等。现就应用较为普遍的圆销定位方式和齿盘定位方式作一个对比。

方案一 圆销定位结构简单,经济性较好,但分度、定位精度不高,取决于加工和安装精度,且对圆销和弧槽耐磨性要求较高,加工难度大。

方案二 端面齿盘定位结构具有分度准确、重复定位精度高、能自动定心、无角位移空程、齿面磨损对定位精度基本不影响、承载能力强、定位刚性好、使用寿命长等其他分度定位装置不具备的独特优点。但这种结构的缺点是经济性不高,加工难度较大,且没有自锁功能。

方案三 锥面齿盘定位(如图3)是方案二的改进,即将平面的齿盘改成锥面形式,从而具备了自锁功能,这一点对于需要45°放置的结构来说尤为重要。

作为转位时的精定位,定位精度要求≤±3″。比较上述三种方案,最终选择方案三。应注意,所选方案中锥面齿盘2是以齿圈形式用定位销和螺钉镶嵌在上刀架1和下刀架3上的。但由于上下齿盘只作定位不传递动力,因此不考虑它的齿面接触疲劳强度和齿根弯曲疲劳强度,只需保证分度精度和齿面的耐磨性。齿盘的分度精度靠自身参数确定。为避免齿盘啮合时碰齿,选齿盘法向齿形角α=60°的鼠牙齿形。

3 主轴头与传动轴齿轮传动的设计

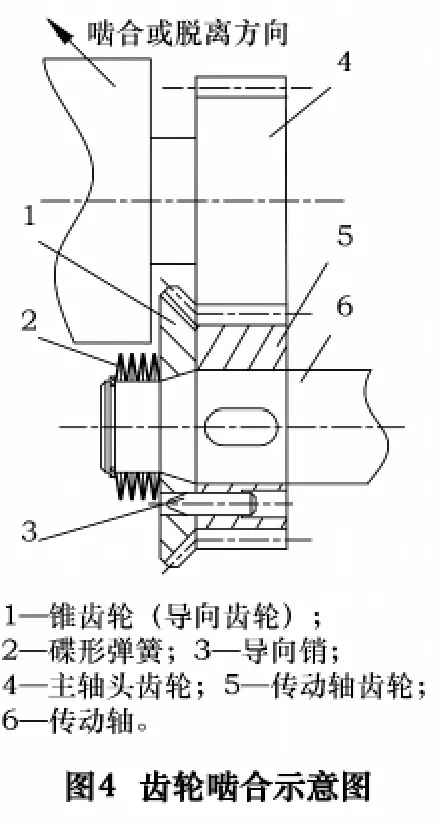

此设计中的主轴头与传动轴间的齿轮传动不同于其它装置,它有两种状态:加工时,处于啮合状态;换刀时,处于脱离啮合状态。这就对结构的设计要求很高。如图4设计一个锥齿轮1作为两传动齿轮脱离啮合后的二次啮合的导向,它与传动轴齿轮5以导向销3连接,每次换刀后,主轴头齿轮4从导向齿轮的齿间滑入传动轴齿轮与其啮合。而导向齿轮会受到摩擦力作轴向移动,轴端的碟形弹簧2使其沿导向销复位。

根据总体结构,设定两啮合齿轮的中心距a=50 mm,已知输入扭矩为26 Nm,主动轮转速=1440 r/min,传动比 i=1,工作寿命假定 9.6 ×106h,有轻微振动。由接触疲劳强度算得的模数m=2 mm,选择传动齿轮的齿数为Z1=25,导向齿轮的齿数、截面的齿形角、模数以及截面形状与传动齿轮都相同,且做同样的热处理。

4 其它结构设计说明

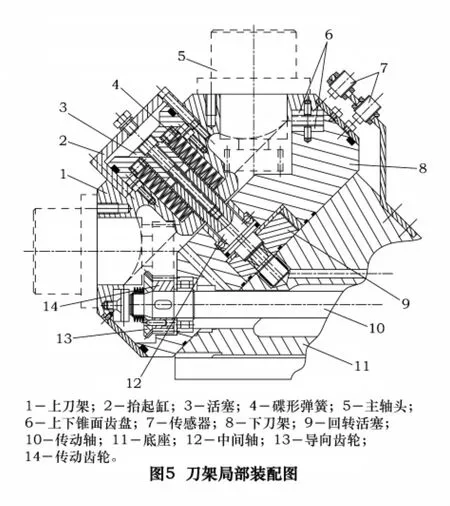

转塔动力刀架的主要装配结构见图5。一些零部件选型说明如下。

4.1 上刀架碟形弹簧的选型

因夹紧需要,非换刀期间碟形弹簧4始终处于压缩状态,提供轴向压力使上刀架1与下刀架8通过锥面齿盘6啮合更紧密,不会因为受到冲击发生错位。换刀时上刀架抬起,碟形弹簧需要克服液压力作压缩运动,这对液压油压力有较大的要求。经过上述分析,决定选用C系列的碟形弹簧,由于空间较小,选用9对18片对装碟形弹簧装,满足上刀架的运动行程,并保证上下刀架齿盘的啮合不会发生相对位移。

4.2 液压油缸的设计

结构中有两处用到油缸,一是抬起缸2,二是摆动缸。抬起缸的作用是利用液压力将上刀架抬起,脱离传动齿轮14和锥面齿盘6的啮合,为转动做准备。此处油缸要求活塞3不作轴向移动,在充油时,油缸带动上刀架及上刀架部件沿中间轴12抬起,抬起油缸合用进、出油孔,在油缸抬起时,液压油需要克服上体及上体部件的自重分力和碟形弹簧的压力。摆动缸作用为利用油缸的一端油孔进油推动扇形活塞摆动,带动中间轴、抬起缸活塞、上刀架完成60°旋转。

4.3 电动机及传动链选择

动力刀架主要用于加工小孔,所要求的转速不宜过高及过低,为使结构紧凑,没有设置中间减速环节。按照工作要求和工作条件,选择较低转速的Y系列三相异步电动机。带传动通常有四种选择:平带柔性好,但摩擦力较小,传递的功率小;V带摩擦力大,但柔性较差,在使用多根时,难以保证长短一致,而使各根受力不均;同步齿形带则使用在传动比要求严格,中心距及其尺寸稳定性要求较高的场合,用在此处经济性不高;多楔带传动兼有平带柔性好和V带摩擦力大的优点,并解决了多根V带受力不均的问题。鉴于以上分析,结合动力刀架要求传递功率较大和结构紧凑的使用环境,最终选用多楔带传动。

5 结语

相比传统的刀架,本例设计有以下几点创新:

(1)设计中采用了电子行程开关(即传感器)作转位粗定位,鼠牙形锥面齿盘挤压精定位,使得刀架的回转分度误差达到≤±3″的精度。

(2)由于转塔刀架中上下刀架呈45°放置,采用锥角为45°的锥面端齿盘,在起到定位作用的同时还可以减轻上刀架及上刀架零部件自重对中间轴的压力。

(3)采用了锥角为45°的导向齿轮作为主轴头齿轮脱离啮合和二次啮合的导向基准,避免因啮合错位而碰齿。

(4)采用了扇形液压摆动缸来实现上刀架的转位,冲击和噪声小,对中间轴的强度要求降低。

1 成大先.机械设计手册[M].北京:化学工业出版社,2008.

2 俞文海,李朝荣,尚连峰等.八工位回转刀架的设计研究[J].制造技术与机床,1998(6):14~16

3 尤国强,张立莹.一种经济型端齿盘数控回转台[J].机械工程师,2001(6)

4 陈代隆等.多工位液压数控转塔刀架.沈阳工业大学学报,1999(8)