大锥度管模的分体加工

2010-08-07冯彩霞商咏梅李文革何志强

冯彩霞 商咏梅 李文革 何志强 韩 微

(齐齐哈尔北方机器有限责任公司,黑龙江 齐齐哈尔161000)

大锥度管模是笔者公司承揽的民品。管模的全长为6375 mm,内孔外圆均为锥形,内孔小端尺寸φ151.5 mm,大端尺寸φ250.4 mm,且为闭孔;管模内孔大小端直径差98.9 mm,深6326 mm,属深孔加工,见图1。

1 工艺方案确定

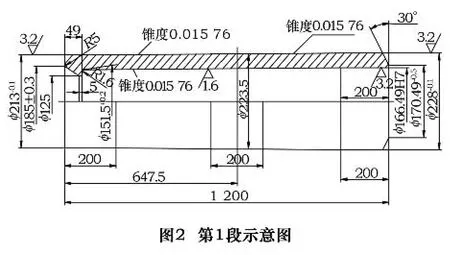

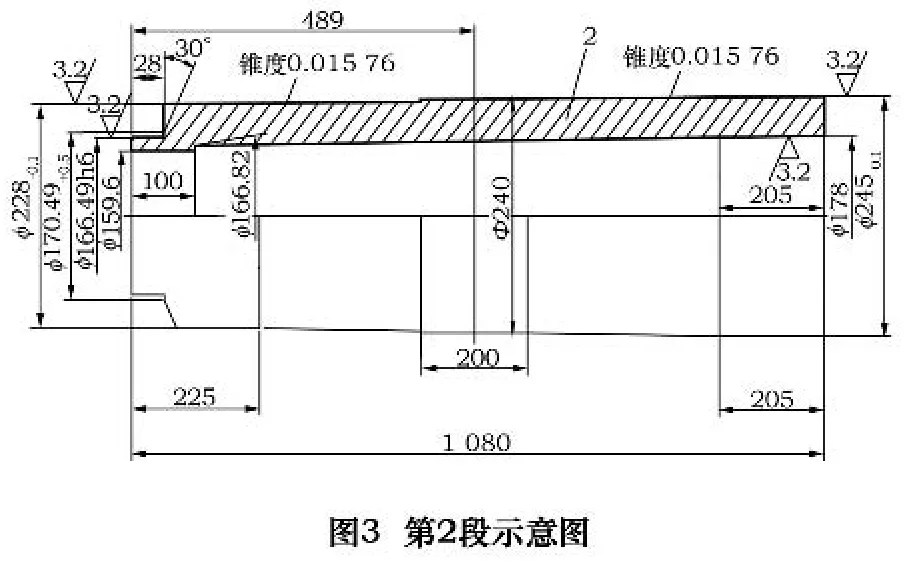

目前笔者公司用数控设备内孔加工锥度最长不能超过1300 mm,还没有加工整体大锥度深孔的能力,所以此管模我们准备采用分体焊接的方法分段进行加工。该管共分成6段加工:第1段从小端起长1200 mm,内径按产品图纸定寸,外圆均匀留4 mm余量;第2至5段各长1050 mm,内孔外圆均留加工余量4~5 mm;第6段(大端)长975 mm,内孔外圆均留加工余量4~5 mm。第1、2段的结构形式如图2、图3所示。

单段加工完成后,各段分别进行焊接。焊接采用60°坡口,25 mm长止口定位,焊道底部留3 mm平台。焊后加工除第1段外的其它段内孔锥度按图纸定寸。

2 工艺流程的确定

管模加工的工艺技术路线应包括管模单段的加工阶段、焊接、焊后整体加工阶段。

管模单段的工艺流程:坯料——粗加工内孔外圆——热处理——半精加工内孔外圆——精加工内孔——精加工外圆。

焊接工艺流程:装配——焊接——回火——探伤。

焊后整体加工工艺流程:精加工内孔锥度——抛光内孔锥度——装配焊接下一段……直至6段全部焊成——精车外圆定寸——钳工工序。

3 加工中存在的问题及采取的措施

3.1 内孔加工

每个单段内孔加工是在数控车上进行,一夹一架,按单段图纸进行加工。在加工第1段时,由于此段内孔为盲孔,盲孔处直径为φ120 mm,而刀杆直径为φ120 mm,由此产生排屑不畅,导致打刀现象。通过改变工艺方法,由原来的内孔一次加工完成后退刀改为为分3次加工,3次退刀,这样每次加工的距离短了,产生的铁屑少,解决了因铁屑多并缠在刀尖上而导致打刀的现象。另外,在加工每段管模内孔锥度时,由于机床导轨直线方向的误差,经测量发现内孔有倒锥,每走100 mm长直径大0.024 mm的现象,通过修改程序进行补偿,消除了设备原因产生的直线方向误差。

焊后内孔加工是在数控车镗床上进行,第1、2段焊后,用双夹盘装夹;焊到第4段后,因工件太长,采用了一夹一架的装夹方法,全部用电感器在内孔1200 mm处已加工到尺寸的位置找正,使跳动在0.02 mm之内,然后进行加工。在加工过程中,由于机床导轨直线方向的误差,发现内孔直线差为—0.0054~0.01 mm,通过采取调整程序来进行补偿,消除了机床原因产生的直线方向误差,最终管模内孔达到图纸要求。

3.2 焊接

由于管模材料为21Cr Mo10,要分段焊接,这样在焊接时就要考虑焊缝的机械性能能否和母材相匹配以及焊缝内部质量特别是第1层焊缝不能有任何缺陷。另外,管模分6段焊接,越焊越长,必须保证焊后变形不能太大,以保证机加工尺寸。

为了避免上述问题的出现,进行了焊接试验。焊接试验分为焊接工艺评定试验和模拟工件焊接试验。

通过焊接工艺评定试验选择了合理的材料和焊接工艺参数(焊接电流、焊接电压、预热温度、层间温度、线能量等)。试验后焊缝的各项性能基本满足图纸要求。通过模拟工件焊接试验选择了合理的装配、焊接方法和焊接顺序。试验后焊缝内部质量经探伤完全合格,而且焊接变形也控制在规定的范围内。

通过焊接试验后,我们按照焊接试验所得到的焊接参数制定了焊接措施如下:

(1)控制管模装配精度,保证管模装配后同轴度在0.1 mm以内;

(2)第1、2层焊缝采用氩弧焊打底,其余各层采用电弧焊焊接;

(3)直径小的管模环缝采取对称施焊,直径大的管模环缝采取两名焊工同时施焊,以控制焊接变形;

(4)采用电加热的方式进行焊前预热,保证加热均匀;

(5)焊接后立即对焊缝进行局部回火。

这样焊接后,保证了内孔外圆的机加工尺寸。

3.3 外圆的加工

内孔加工完成后,在普通数显车床上加工外部。外部的锥度和内孔一致,图纸要求保证壁厚为25.4 mm,内孔外圆对轴心的跳动在0.06 mm以内。按我们以往的加工经验,7 m长的工件要保证这么小的跳动,按我们现有的加工能力是不可能达到的。采取的措施是:在车床上夹大端,顶小端,中间装上定心夹箍,校合壁厚,经过反复校合,最终校正壁厚差在0.06~0.07 mm范围内。然后在管模中间架上中心架,去掉定心夹箍,按图纸加工外圆到尺寸。外加工部完成后,在自然状态下检查管模外圆径向跳动,最大处为0.15 mm。用户同意放宽接收。

4 结语

通过上述工艺方案的确定和采取的相关措施,此大锥度管模加工完成后达到了图纸要求,为今后批量生产奠定了基础。此工件加工的成功,填补了我公司机加工和焊接管模的空白,在工艺上也是个突破,为我公司开发民品,占领管模市场作出了重大贡献。