双电动机消隙驱动在大重型机床上的应用

2010-09-29刘志兵孙志强

刘志兵 孙志强

(沈机集团昆明机床股份有限公司,云南 昆明 650224)

这里双电动机消隙驱动是指采用双小齿轮—齿条传动通过星型减速器由伺服电动机驱动、数控系统控制的结构,过去主要采用机械双小齿轮消隙减速箱驱动,近几年随着数控系统和功能部件(减速器)的快速发展,很多机床制造厂家采用双电动机消隙驱动。但是由于机床导轨结构有多种形式,如,静压式、滑动复合式和线性滚动体式等,在调试中要依据电气控制特性调整参数与相应导轨的机械特性匹配达到理想消除间隙效果,否则就会对电气双电动机消隙驱动作用效果产生疑惑,甚至影响推广使用。

1 双小齿轮消隙原理

机械双小齿轮和电气双电动机消隙的终端传动结构是相同的,都是利用双小齿轮反向预载(张力)扭距分别与齿条正反面紧密啮合消除间隙。如图1,取决于张力扭矩的方向双小齿轮可以是内侧或外侧啮合。

机械双小齿轮消隙驱动结构,一般是由单电动机作为驱动源,经过一个消隙减速齿轮箱最后驱动双小齿轮—齿条实现无间隙传动。消隙减速齿轮箱各厂家设计不同但基本原理类似。以一种常见结构为例,减速齿轮箱设计有一中间轴可以作轴向移动,由于中间轴上面的两个小齿轮分别为左旋和右旋斜齿轮,当预载力推动中间轴作轴向移动斜齿轮发生位移时,就会迫使传动链后面的齿轮反向转动,最终会使双小齿轮分别与齿条的两相反面紧紧啮合,实现机床运动时无反向间隙。预载扭矩动力源有两种,碟形弹簧或液压油。碟形弹簧预载,由于其一直保持消隙状态,机床的精度也一直得以保持,因此更适合用于机床精加工。液压油预载的特点是机床精加工时,可以接通液压油实现无间隙传动保证加工精度;当机床在粗加工时,由于要求的加工精度不高,可以取消液压油,这样可以降底齿轮—齿条的磨损。

电气双电动机消隙驱动结构,是用两台伺服电动机和两个减速器直接驱动双小齿轮,通过数控系统控制张力,使双小齿轮—齿条两反齿面啮合,实现无间隙运动。

从结构上看机械双小齿轮消隙和电气双电动机消隙原理基本相同,惟有施加张力的方法有别。

2 双小齿轮消隙扭矩特性分析

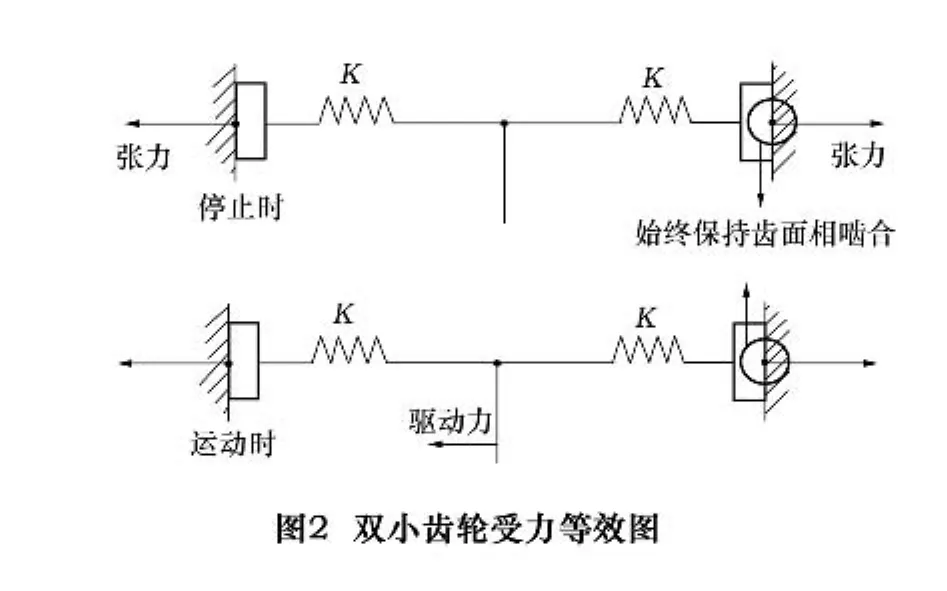

应用力学分析画出理想情况下双小齿轮受力简化等效图2,它是一个线性系统。停止时两个小齿轮在张力(Tpre)作用下保持与齿条面的啮合;运动时驱动轮受驱动力矩(T)和张力(Tpre)的共同作用,合力矩为:Tm=(T+Tpre)/2,同样制动轮合力矩为:Ts=(T—Tpre)/2。

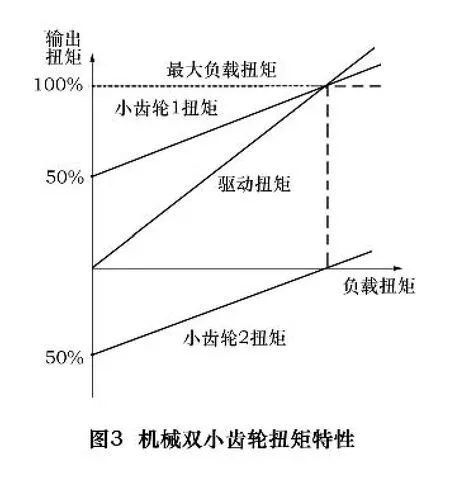

据此可以得出输入扭矩—输出扭矩的特性曲线图。如某厂家提供的机械双小齿轮消隙减速箱的扭矩特性见图3,其张力扭矩设定为负载最大扭矩(Tmax)的50%。假设小齿轮1为驱动轮,小齿轮2为制动轮,当驱动(电动机)扭矩为零时,两小齿轮各施加50%Tmax处于静止消隙状态。随驱动扭矩在0—Tmax区间的增大,小齿轮1为正扭矩增大,而小齿轮2为负扭矩绝对值响应减小,在此区间制动轮施加一定的反向扭矩值(非恒定值)处于运动消隙状态;到达Tmax点制动齿轮临界消隙状态;大于Tmax点则制动齿轮反向扭矩变为正值,处于运动有间隙状态。注意这里最大负载扭矩值Tmax是考虑了最大加速度启动、最大负荷切削等瞬时最大扭矩,因此张力扭矩按照此最大扭矩Tmax调整和设置就可以满足在任何负载下运行都始终保持制动齿面相啮合,实现无间隙运行。

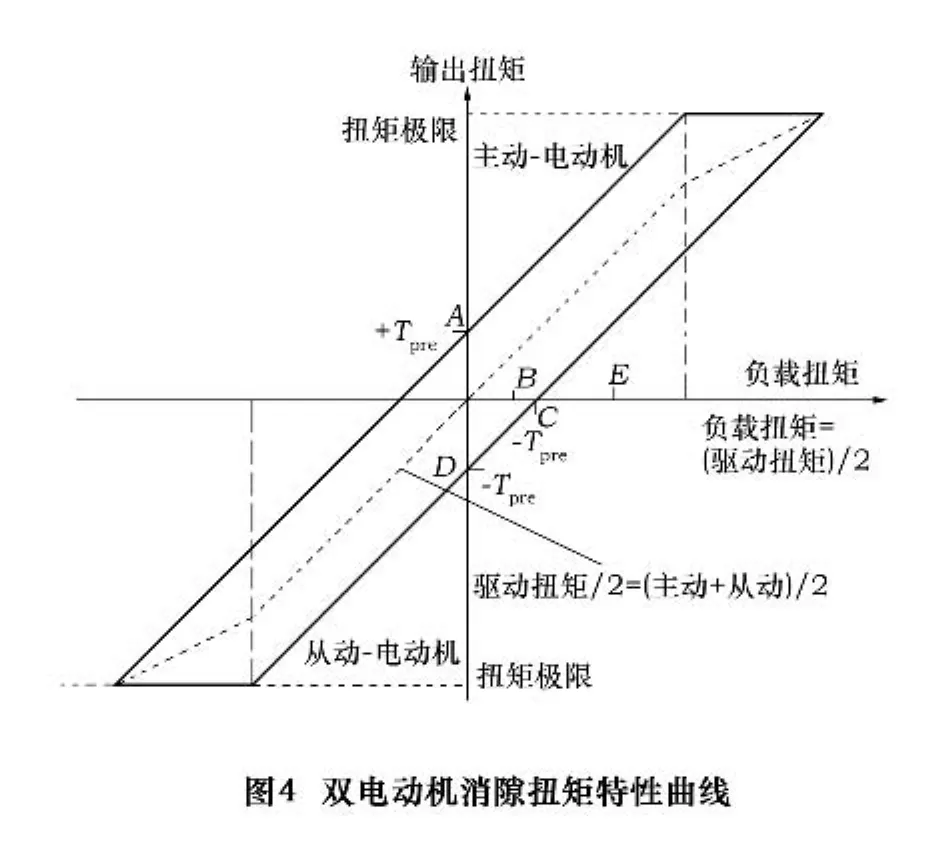

同理可以得到电气双电动机消隙扭矩特性见图4,两者图形是相似的。它是两台电动机分别驱动,驱动扭矩是两者之和;小齿轮1/小齿轮2扭矩以电动机1/电动机2扭矩代之。主要区别在于:机械双小齿轮消隙的张力由机械机构产生,驱动扭距由单电动机产生,两者互不关联;而电气双电动机消隙的驱动扭距和张力均由数控系统控制双电动机产生,两者相互关联。结合电气原理图详细讨论如下。

3 双电动机消隙原理分析

3.1 原理图分析

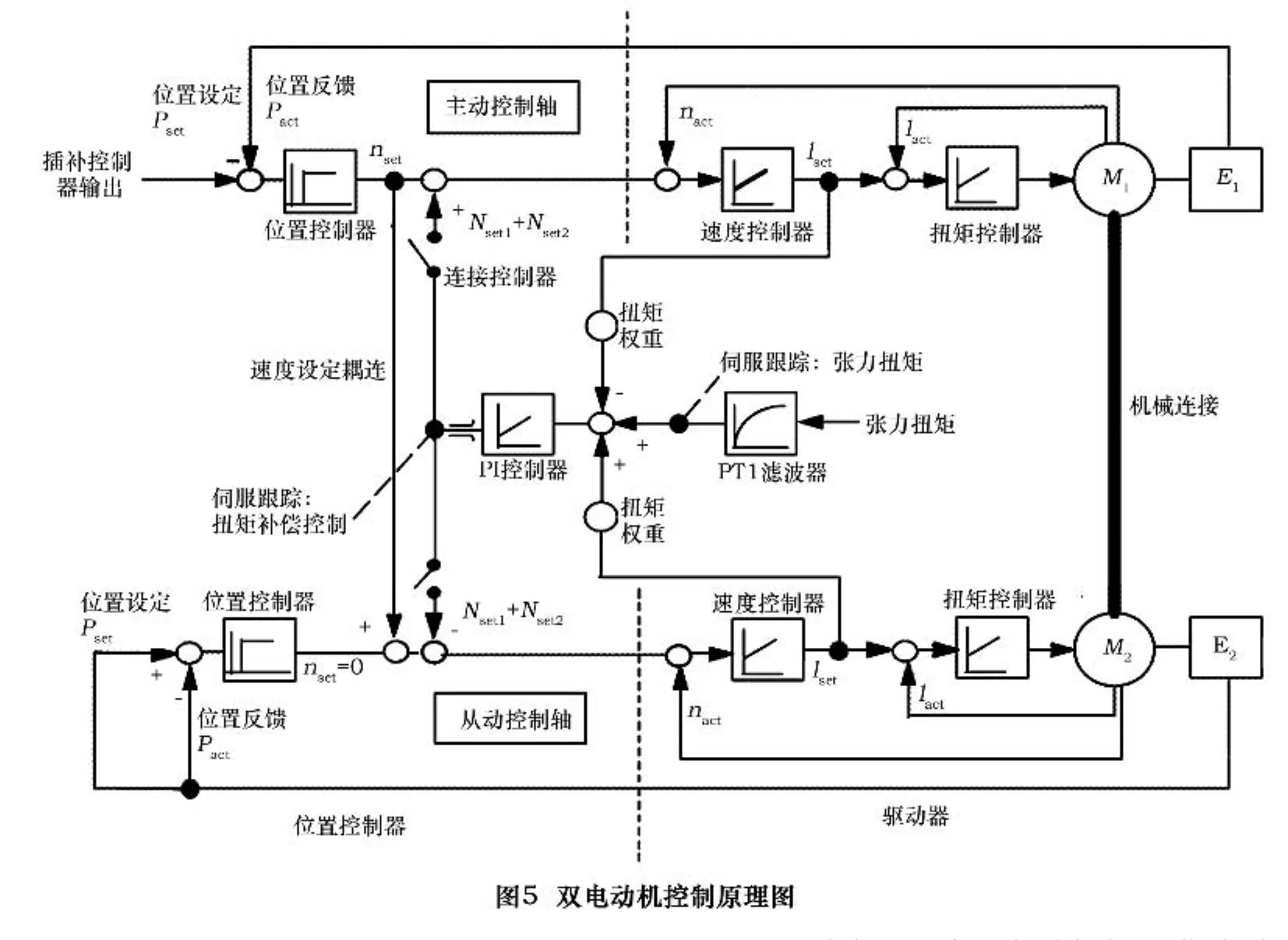

以西门子数控系统为例,双电动机消隙是由主—从(master—slave)轴控制功能实现的见图5,主—从轴各有速度/电流控制器,共用来自NC位置控制器的速度设定(nset),相当于两台驱动器并联受NC控制。从动轴只有速度/电流环无位置环。增加了一个扭矩补偿控制器,其作用一是均衡扰动扭矩;二是主—从轴间的张力控制,主—从轴间无位置偏差补偿。扭矩补偿控制器是一个PI调节器,分别来自主—从轴扭矩设定点(iset)的差动输入(isetm—isets)信号经过PI调节器运算输出,作为附加的速度设定以相反符号分别反馈至主动轴和从动轴速度设定点(nset1),调节主—从轴的扭矩平衡分配。同样附加张力(Tpre)通过PT1滤波器和PI调节器也分别输出至主动轴和从动轴速度设定点,作为另一个速度设定点分量(nset2),作用是消除反向间隙。

3.2 扭矩特性分析

再看图4双电动机扭矩特性就容易理解了,速度调节器是线型放大器,所以驱动扭矩、电动机1和电动机2扭矩特性均是线型的。图中扭矩设定iset=K(△nset—△nset1—△nset2),其中△nset对应无△nset1和△nset2时的扭矩设定分量,即图中的驱动扭矩曲线;△nset1对应扭矩扰动的分量;△nset2对应张力扭矩的分量;K为速度环增益(默认设置为1),即图中扭矩特性曲线斜率是1,所以C点负载扭矩等于张力扭矩Tpre。

主动轴(master axis)、从动轴(slave axis)是数控系统参数定义的伺服轴,与驱动轴(驱动状态)、制动轴(制动状态)的概念不同。从原理图、特性曲线和实际运行状况可知:在特定区间主动轴和从动轴随移动方向的不同可能在驱动轴状态,也可能在制动轴状态,是交替运行的。举例说如果正向移动主动轴为驱动轴,则从动轴就为制动轴;反向移动主动轴为制动轴,则从动轴就为驱动轴。如图4,以主动轴正向移动为例,在0至C点间:主动—电动机扭矩曲线以+Tpre为起始点随驱动扭矩增大而增大;而从动—电动机扭矩曲线以—Tpre为起始点随驱动扭矩增大而绝对值在减小。即主动轴扭矩为正值工作于驱动轴状态,驱动轮上作用的就是驱动力;从动轴扭矩为负值工作于制动轴状态,从动轮上作用的就是制动力。C点:主动轴仍处于驱动状态,从动轴处于临界状态。大于C点区间:主动轴和从动轴都工作于驱动状态,驱动小齿轮仍与齿条的驱动齿面啮合;而从动小齿轮与齿条的制动齿面脱离,转至驱动齿面啮合,合成叠加驱动力。需要注意的是:制动轴状态是指其扭矩符号与移动方向上的驱动扭矩符号相反,但是二者速度是一致的。

3.3 双电动机消隙运行状态分析

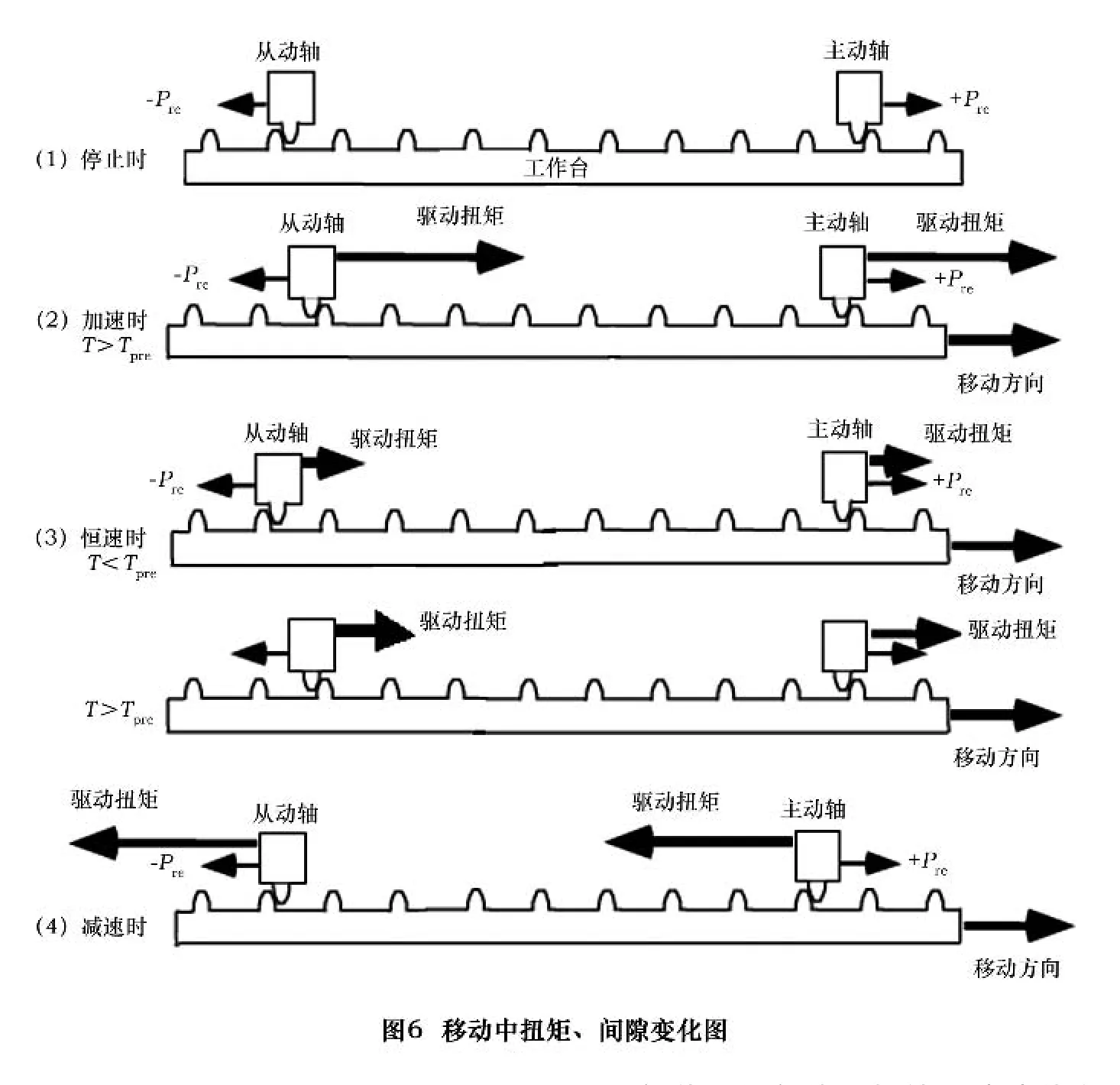

结合图4和图6分析运动过程中扭矩、间隙的变化如下:

(1)机床停止时:两个小齿轮在数控系统张力扭矩Tpre作用下,通过伺服电动机和减速器分别与齿条的两相反面紧密啮合,处于消隙状态。

(2)机床运行加速时:此时如果瞬时负载扭矩大于张力(T>Tpre),即负载扭矩位于图4大于C点区间,则主动轮和从动轮都与齿条驱动面啮合,二者都驱动工作;如果(T<Tpre),即负载扭矩位于图0—C点区间,则主动轮驱动工作,从动轮以一定比例制动工作。图6所示为前一种情况。

(3)当机床运行恒速时:图6所示也有两种情况,(T<Tpre)主动轮驱动工作,从动轮制动态啮合制动齿面消除间隙;(T>Tpre)从动轮离开制动方向工作面,与主动轮一起驱动工作,输出扭矩为两台电动机扭矩之和。

(4)机床减速时:驱动扭矩反向(张力仍为正向+Tpre),机床仍以惯性原方向移动,主动轴制动靠紧反向面;从动轮如原靠紧正向面(由于T>Tpre),这时驱动扭矩反向后与其张力(—Tpre)同向,也制动靠向反向面。减速到一定值(理论上反向驱动扭矩<张力扭矩Tpre)系统控制主动轮滞后工作,离开反向面,以一定的反向力靠紧正向面。

(5)主动轮达到预定反向张力扭矩(+Tpre),运动停止,恢复到停止消隙状态。

4 结语

从上述可以看出,双电动机消隙正确选用张力扭矩使之大于机床各种运行条件下的最大瞬时扭矩(Tpre>Tmax),就可以满足移动中始终处于消隙状态。机床导轨结构不同消隙效果不同,直线滚动导轨负载摩擦力相对较小,更容易满足Tpre>Tmax(甚至远大于)的条件,消隙效果会更好些;其他形式的导轨设计调试时满足Tpre>Tmax,并留足余量,也完全可以实现各种运行条件下都处于消隙状态。

电气双电动机消隙与机械双小齿轮消隙比较,由于参数调整起来方便灵活,张力扭矩用参数量化设置更精确,机床安装调试更方便,节约机床的机械制造成本、简化机床的结构。张力可以在机床运行中根据负载扭矩情况适时修改,甚至通过加工程序进行修改。比如,可以实现在加速时设置张力不小于最大摩擦力,实现加速无间隙;而在机床停止时又减小张力,降低电动机发热。还可以实现机床精加工时消隙运行,重切削粗加工时双电动机同时出力运行等。

目前这两种消隙的方法机床制造厂都有选用,变速箱供应商也同时提供两种解决方案。随着对数控系统功能应用的深入了解认识,相信会被越来越多的机床制造厂家所采用。

[1]西门子数控系统手册SINUMERIK 840D FUNCTION DESCRIPTION,2004.

[2]LIKAT产品手册LIKAT Gear Systems products brochure,2008.

[3]Website:www.skjc.cn.com