滚动轴承额定寿命计算中黏度比κ的分析及计算

2010-07-31赵联春晏丽明

赵联春,王 东,晏丽明

(1.上海斐赛轴承科技有限公司,上海 201100;2.上海斐耐机电有限公司,上海 201100)

1 问题的提出

在过去的三十年,滚动轴承技术取得了革命性的进展,钢材洁净度、轴承设计和制造方面的进步,使得轴承的实际运行寿命远长于预期寿命,甚至长于相配套的主机寿命,导致轴承的选型和设计更加紧凑。在这样的情况下,就需要详细地考虑动载荷、污染和脂润滑等轴承运转环境的影响,对轴承寿命进行更加精确的计算。正是在这样的背景下,轴承额定寿命计算国际标准历经数次修改,成为现行的ISO 281:2007《滚动轴承——额定动载荷和额定寿命》,修订后修正额定寿命表达为[1-3]:

(1)

式中:L10为基本额定寿命;C为基本额定动载荷;P为当量动载荷;ε为寿命指数;a1为可靠度寿命修正系数;aISO为寿命修正系数。

这次修订,除了将可靠度寿命修正系数a1值略微上调,并且可靠度由原来的99%延伸至99.95%外,最根本的变化就是,基于接触疲劳载荷极限和系统方法的思想,提出了寿命修正系数aISO,并给出了其计算方法。在由几何参数和轴承材料决定的疲劳载荷极限和当量动载荷一定的情况下,aISO由轴承工作表面的润滑状态(由黏度比κ表示)和污染状态(由污染系数eC表示)所决定,其极限范围为0.1~50[1-3],最大值为最小值的500倍,足见其对轴承额定寿命的影响程度。

污染系数eC在精度要求不高时,可从标准查表得到,否则,根据标准附录A进行精确计算。此时,在轴承类型、尺寸及污染情况一定的情况下,eC与κ0.68成正比[1]。

综上,在轴承类型、尺寸、材料、运行条件及环境等确定的情况下,轴承修正额定寿命与黏度比κ通过寿命修正系数aISO紧密相联,κ值大小对修正额定寿命计算结果影响显著。

ISO 281:2007给出了κ的两种计算方法,但对各自适用前提条件的描述含糊不清,加之同种条件下两种计算方法所得结果差异明显,黏度比κ成为计算轴承修正额定寿命的一个关键点和难点,因此有必要对其进行分析讨论,明确每一种算法的适用前提,以得到与实际轴承和运行工况相适合的κ值,为依据国际标准正确计算轴承额定寿命创造先决条件。

2 按照黏度的比值计算黏度比κ

ISO 281:2007突出反映了润滑及清洁度对轴承寿命的影响。润滑的有效性取决于润滑膜对两滚动接触表面的分离程度,在接触表面微观形貌一定的情况下,分离程度由油膜厚度决定。

图1为Stribeck曲线[4],可以看出,在速度和载荷一定的情况下,油膜厚度与润滑剂的黏度成正比。因此,在轴承工作温度和压力下,为使滚动接触表面之间形成充分的润滑油膜,润滑剂就必须保持一定的最小黏度。这就是用润滑剂实际运动黏度ν与参考运动黏度ν1之比计算黏度比κ的基本思想。

图1 Stribeck曲线

(2)

参考运动黏度取决于轴承转速n和滚子组节圆直径Dpw。

当n<1 000 r/min时,

ν1=45 000n-0.83Dpw-0.5

(3)

当n≥1 000 r/min时,

ν1=4 500n-0.5Dpw-0.5

(4)

润滑剂的黏度随着温度而变化,称为黏温特性。在一定范围内,任意两个温度点t1和t2对应的黏度νt1和νt2满足[5]:

(5)

式中:T1和T2为t1和t2对应的开氏温度;m是基于Ubbelohde-Walter黏温方程式的黏温线斜率。一般,润滑剂供应商会提供润滑剂在40 ℃和100 ℃的运动黏度ν40和ν100。这时,可由(5)式先求得m,然后再利用(5)式求出润滑剂在实际工作温度t时的运动黏度νt。

润滑剂的黏度是随压力变化的,EHL条件下,当工作压力特别高时,还需要考虑黏度的这一变化。

Roelands提出了到目前为止被认为是最精确的黏-压关系式,在压力高达1 GPa的范围内非常有效,润滑剂在压力p下的动力黏度η表示为[6]:

η=η0exp{(lnη0+9.67)[(1+p/pr)z-1]}

(6)

式中:pr=1.96×108;z为试验常数,近似为0.1~1.5,缺乏试验数据的情况下可以用Barus黏-压关系式中的黏压系数α代替;下标0指大气压力下或室温下。运动黏度等于动力黏度除以润滑剂密度ρ。

当EHL油膜压力很高时,压力对密度的影响同样不能忽略。Dowson和Higginson给出了润滑剂密度与压力的经验关系式[6]:

(7)

至此,考虑了实际的轴承温度、速度和接触压力,求出实际运动黏度ν和参考运动黏度ν1后,黏度比κ就可由(2)式求得,图2所示为计算流程。

图2 按照黏度的比值计算流程

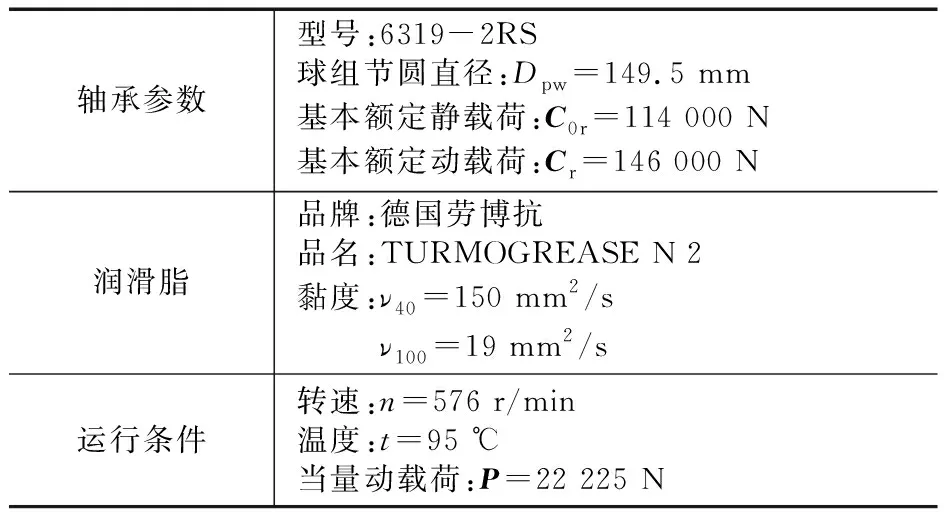

下面以6319脂润滑接触式密封轴承为例,按照黏度的比值实例计算黏度比κ和aISO,所需轴承及运行参数如表1所示。

表1 轴承及运行参数

计算得到:污染系数ec=0.85,实际运动黏度ν95=21.5 mm2/s,参考运动黏度ν1=18.8 mm2/s。

由此可得黏度比κ=21.5/18.8=1.14。

根据ISO 281:2007,由

(8)

算得aISO=7.88。

3 按照油膜参数计算黏度比κ

根据油膜参数计算方法,标准中给出了黏度比κ与膜厚比Λ的关系式:

κ≈Λ1.3

(9)

Λ等于最小油膜厚度hm与滚动接触表面综合粗糙度之比:

(10)

最小油膜厚度参照文献[4,6]进行计算。

同样针对上述6319-2RS轴承,计算得hm=0.4 μm。

钢球表面粗糙度Ra1=0.02 μm,内沟道表面粗糙度Ra2=0.05 μm,由(9)和(10)式得Λ=7.42;κ=13.56。

因κ=13.56>4,故取κ=4[1],代入(8)式得aISO=32.48。

图3为按照油膜参数计算黏度比κ的基本流程。

图3 按照油膜参数计算流程

4 两种算法的适用性讨论

可以看出,同样的条件,根据黏度的比值和油膜参数两种方法计算出的黏度比κ差异较大。在上例中,按照油膜参数得出的κ明显大于按照黏度的比值得出的κ,并进而导致寿命修正系数aISO有4倍以上的差异,这意味着修正额定寿命Lnm也有4倍以上的差异。因此需要对两种计算方法的适用条件进行分析讨论。

4.1 黏度比值计算方法的适用性

从上可以看出,采用黏度的比值进行计算,相对简单易行。但该方法显然隐含着下列前提条件:轴承运转速度适中,不过高也不过低;轴承所受载荷不能过重;轴承滚动接触表面形貌较好,粗糙度值较低。当满足这些前提时,此种计算方法简单、客观、可靠;当不满足这些条件时,比如轴承最终工作表面由磨削而非超精研完成,此种计算方法就变得没有意义了。

4.2 油膜参数计算方法的适用性

油膜参数计算方法采用膜厚比似乎是一种比较理想的精确算法,但却存在一些问题。比如,对满足上述采用黏度比值进行计算的条件下,如果采用油膜参数进行计算,则因为:(1)最小油膜厚度总是介于0.2~0.4 μm;(2)综合粗糙度值过低,会得到几乎恒定不变的过于乐观的κ值。因此,当满足按照黏度的比值进行计算的前提条件时,不宜采用油膜参数进行计算。

在滚动接触表面综合粗糙度较大(比如滚道表面非超精研加工成形)、轴承运行速度过低和过高等特别情况下,油膜稀薄或膜厚比较小,此时,黏度的比值已经不能反应润滑剂将滚动接触表面分离的程度,应该采用油膜参数计算黏度比κ。

对非超精研加工接触表面,采用油膜参数计算黏度比κ,其过程与上述超精研加工接触表面相同。

对高速、超高速运行的滚动轴承,高速运转时由于热效应和贫油现象的影响,油膜厚度公式应进行修正[6]。考虑热效应和贫油后的最小油膜厚度hmh表示为:

hmh=hmΦThΦS

(11)

式中:ΦTH和ΦS分别为热影响系数和贫油影响系数。

对低速、超低速运行的滚动轴承,滚动接触表面间由于缺乏卷吸效应,难以形成弹性流体动力润滑(EHL)油膜,此时,接触表面间的润滑状态不是正常的弹性流体动力润滑而是薄膜润滑,尽管膜厚比计算公式(10)和黏度比计算公式(9)仍然成立,但最小油膜厚度不能再按照EHL最小油膜厚度公式进行计算,而应根据润滑剂的具体情况,比如添加剂的类型和含量、是否含有固体润滑粉粒等等,按照薄膜润滑状态进行确定[4,7]。

4.3 安全、适合的黏度比κ的确定方法

仍以6319-2RS轴承为例,保持轴承宏观几何参数、润滑脂及运行条件不变,仅按照表2改变钢球及内圈沟道表面粗糙度,分别按照上述两种方法计算黏度比,结果如图4所示。由图可以看出,按照黏度的比值计算的黏度比与综合表面粗糙度的变化无关,为一水平直线;按照油膜参数计算的黏度比随着综合表面粗糙度的增大而减小,两种计算方法在综合表面粗糙度为0.36 μm时所得黏度比κ相同。

表2 滚动接触表面粗糙度 μm

图4 黏度比κ随综合粗糙度的变化

某一推力轴承51211,转速仅为2 r/min,显然为非EHL润滑状态,是薄膜润滑,考虑到其采用的润滑脂含有固体润滑粉粒和极压添加剂,因此,将最小油膜厚度取为0.05 μm,钢球和套圈沟道的粗糙度为0.06和0.09 μm,采用油膜参数计算,得黏度比κ=0.46。由于在润滑剂中加入的是被证明有效的极压添加剂,所以,在随后ec和aISO的计算中应采用κ=1。

综上,对于滚动接触表面由(超精研)形成弹流润滑状态下运行的常规情况,黏度比κ宜采用润滑剂黏度的比值进行计算;除此之外的其他非常规情况,黏度比κ应该采用油膜参数进行计算。

5 结束语

(1)ISO 281:2007中给出了黏度比κ的两种计算方法,通过计算说明,采用不同方法计算的黏度比κ相差较大,进而导致寿命修正系数aISO和修正额定寿命Lnm差异显著,继而在分析的基础上澄清了两种计算方法各自适用的前提条件。

(2)对滚动接触表面超精研加工、运行速度适中、EHL状态的一般情况,如果按照油膜参数计算方法,绝大多数情况下都将得到过大的黏度比κ(κ>4),因此宜采用黏度的比值进行计算。

(3)对滚道非超精研加工、运转速度过低或过高等特殊情况,应该按照油膜参数计算方法,并需注意,速度过高和过低时,呈薄膜润滑状态,不能直接采用EHL下油膜厚度计算公式计算最小油膜厚度。

以上对黏度比κ的计算和分析,为得出合适的aISO以及对轴承额定寿命进行正确计算创造了先决条件。同时,对轴承润滑剂的选择和轴承摩擦学设计也具有一定的指导意义。