新型空心滚子的加工工艺

2010-07-31彭来深李伟建潘存云

彭来深,李伟建,潘存云

(1.衡阳纺织机械厂,湖南 衡阳 421007;2.国防科学技术大学 机电工程与自动化学院,长沙 410073)

滚子的加工工艺问题历来受到重视,进行了许多改进研究[1-5]。文献[6]提出了一种新的空心滚子结构,这种滚子的加工工艺与实心滚子加工工艺有相同之处,但由于这种滚子结构上的特殊性,其加工工艺也有自身新的特点。该新型空心滚子由内、外环组成,内、外环间由很小的锥角配合,因而这种滚子在设计时既要遵从滚子的相关标准GB/T 4661-2002,又要遵从圆锥配合的相关标准GB/T 15755-1995。通常,不同长度和不同锥度的锥体和锥度深孔,由不同的加工方法来加工。如对于圆锥长度短和锥角较大的内、外锥体,采用转动小拖板的方法来车圆锥;对于圆锥较长和斜度较小的外圆锥表面,可将尾座偏移一个距离;对于精度要求较高的圆锥或大量生产时采用靠模法车圆锥[7],而锥度深孔除了调整小刀架角度以及使用靠模法加工外,还可以安装专用的工装来加工[8]。本文分析了新型空心滚子的结构特点,借鉴已有滚子和圆锥面的加工方法,结合现有设备提出两套完整的加工工艺。

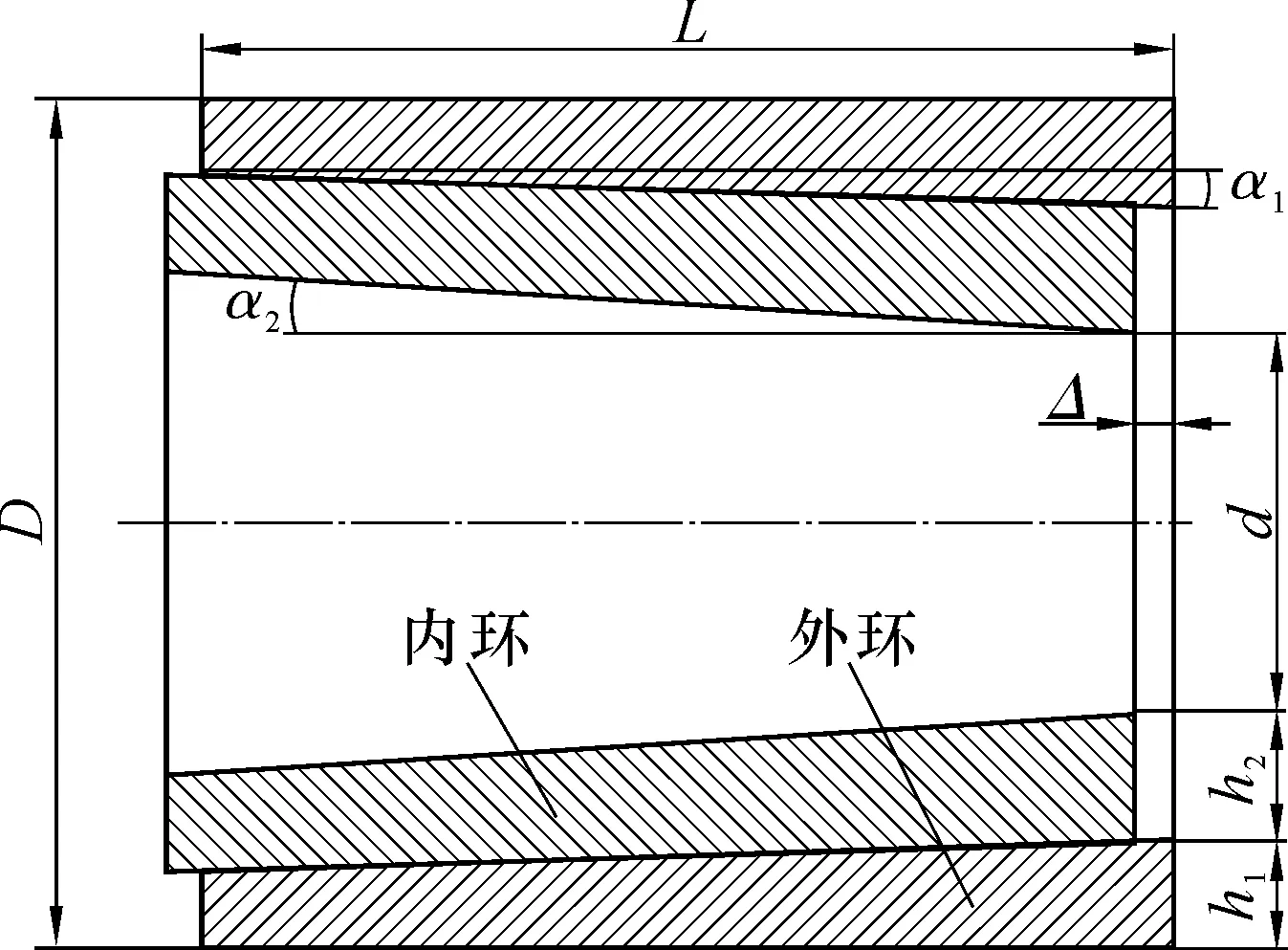

1 新型空心滚子的结构

文献[6]提出的新型空心滚子结构如图1所示。该新型空心滚子由材料不同的内、外环压配而成,外环有内锥角,内环有内、外锥角。文献[6]提供的各组结构参数表明这种新型空心滚子内、外环零件属于薄壁件,加工时需要保证零件的刚度,防止加工时工装对零件产生过大的夹紧力,而导致加工件变形,影响加工精度。因而在制定加工工艺时,需要考虑配合面的配合率、小锥角精度以及零件加工刚度。

图1 新型空心滚子结构图

2 加工工艺

新型空心滚子的加工工艺由内、外环的加工工艺和内、外环压配后的加工工艺两部分组成。考虑到新型空心滚子内环为双锥面,外环为外柱内锥结构,两者的加工工艺基本上是一致的。

对于单件小批量生产,制定的内、外环零件加工工艺为:棒料→车坯→车锥面→磨内表面→磨外表面(采用芯轴装夹定位,被加工件如果是内环,磨外圆锥表面;若是外环,磨外圆柱表面)。加工内、外环零件后,新型空心滚子的加工工艺为:压配内、外环→粗磨外圆→磨双端面→精磨外圆→超精外圆。

如果大批量生产,并且加工精度要求较高,制定的内、外环的加工工艺为:棒料→车坯→车锥面→粗磨外圆→磨两端面→精磨外圆→磨内表面→磨外表面(采用芯轴装夹定位,被加工件如果是内环,磨外圆锥表面;若是外环,磨外圆柱表面)。加工内、外环零件后,新型空心滚子的加工工艺为:压配内、外环→粗磨外圆→磨双端面→精磨外圆→超精外圆。

第1种工艺,由于零件的定位基准差,所以端面对外圆的垂直度不好控制,磨完内锥孔后,孔的尺寸偏差和同轴度较大,难以保证零件的加工精度。另外这种工艺中双端面只磨削了一次,磨削留量要求较大。而第2种工艺中增加了粗磨外圆、磨双端面、精磨外圆工序,可以保证零件端面对外圆的垂直度要求,零件长度尺寸的散差较小,也适于采用轴向定位的装夹方式。

这两种加工工艺在加工内孔时,装夹方式上也有很大的区别。小批量生产时采用径向支承(图2a),即采用三爪卡盘来装夹。这种装夹方式下,每加工一个零件时都需校表找正,而且在加工过程中需要反复测量工件被加工表面,直至达到加工尺寸,稍不注意,就会造成零件尺寸超差,效率较低,易产生废品。并且,由于被加工零件是薄壁件,采用三爪卡盘的装夹方式,容易产生径向夹紧变形,加工完孔卸下工件时,工件弹性变形的恢复会导致工件孔圆度加大。而大批量生产时,采用轴向定位(图2b),即做一个带锥柄的夹具体,工件通过左、右衬套置于夹具体环形腔中,采用螺纹连接,端盖压紧的方式装夹。通过轴向定位既能减少工件夹紧时的径向变形,保证工件的圆度要求,又能有效保证零件的加工尺寸要求。一批零件的重复定位性能好,大大提高了生产效率。通过更换不同的左、右衬套,就能加工不同规格滚子的内、外环,具有一定的加工适应性。

图2 工件加工时的定位方式

不管是第1种工艺,还是第2种工艺,都通过标准锥度塞规来检测内、外环接触锥面的配合率,而内、外环锥面的锥度值可在专用仪器上进行测量。

3 结果与讨论

图1中,取Δ=3 mm,并要求滚子的外环平均变形量在20~30 μm,根据文献[6]提供的优化设计方法,先确定了5种规格新型空心滚子的结构参数(表1)。

表1 5种规格滚子的结构参数

然后采用上面提出的两种加工工艺,加工这5种规格的滚子。在Talyrond-200圆度测量仪和Form Talysurf Series(FTS)2,120i轮廓仪上对新型空心滚子外表面进行了测量,测量结果如表2所示。

从表2可知,各规格新型空心滚子采用第2种工艺加工时,其圆度误差和表面粗糙度值均小于第1种工艺加工时的相应值。第2种工艺加工的空心滚子基本达到了Ⅱ级滚子的精度,而第1种工艺加工的空心滚子基本达到了Ⅲ级滚子的精度。

表2 不同工艺下新型空心滚子外表面圆度和粗糙度测量结果

图3为规格30 mm×48 mm的新型空心滚子在两种工艺方法下加工,工件圆度的轮廓曲线,图中的圆度误差采用最小二乘圆法获得,规则的圆为参考圆,不规则曲线为实测的工件轮廓线。图3进一步反映了第二种工艺方法对圆度误差的改善。

图3 30 mm×48 mm的新型空心滚子圆度轮廓曲线

4 结束语

通过对新型空心滚子结构特点的分析,并根据不同的生产要求,制定了两种不同的加工工艺。用这两种工艺方法对5种不同规格的滚子进行单件试制,试制零件圆度和表面粗糙度的测量结果表明,这两种加工方法加工的零件均能达到国家标准的要求,并且用第2种工艺加工的零件精度更高。