板式无砟轨道锚固销钉限位技术的试验研究

2010-07-30王继军

王继军

(中国铁道科学研究院 铁道建筑研究所 100081)

板式无砟轨道结构锚固销钉限位技术是采用销钉将轨道板和混凝土底座栓接牢固,通过前期的仿真计算,初步表明了该方案的可行性。锚固销钉限位较凸形挡台限位单元板式具有一定优势,如底座浇筑后可用于物流运输、省去凸形挡台混凝土二次施工、避免了轨道电路绝缘问题等。

采用锚固销钉限位的板式无砟轨道既可作为一种新型无砟轨道结构,也可作为单元板式或纵连板式轨道结构的维修预案,为我国无砟轨道结构形式的深入研究以及养护维修技术提供支撑。本文旨在已有研究成果的基础上,根据我国客运专线单元板式无砟轨道的结构特点进行锚固销钉限位技术的试验研究。

荷兰至比利时高速铁路曾采用过销钉锚固系统将作为轨下基础的桩板结构和混凝土道床板进行连接。从销钉静态受力、动态疲劳以及环境腐蚀等方面进行了系统研究,最终确定销钉的物性指标及其布置形式,如图1所示。

图1 桩板结构上锚固销钉限位平纵断面(单位:mm)

随着我国高速铁路建设工程大规模展开,销钉锚固技术也开始被应用于国内高速铁路项目中。已开通运营的城际铁路部分地段采用了锚固销钉限位系统,主要应用于桥梁固定支座处Ⅱ型轨道板和底座板之间的连接,以传递二者之间的纵向作用力。在客运专线部分地段桩板结构上,锚固销钉系统作为双块式无砟轨道的限位装置亦得以应用。

1 锚固销钉方案设计

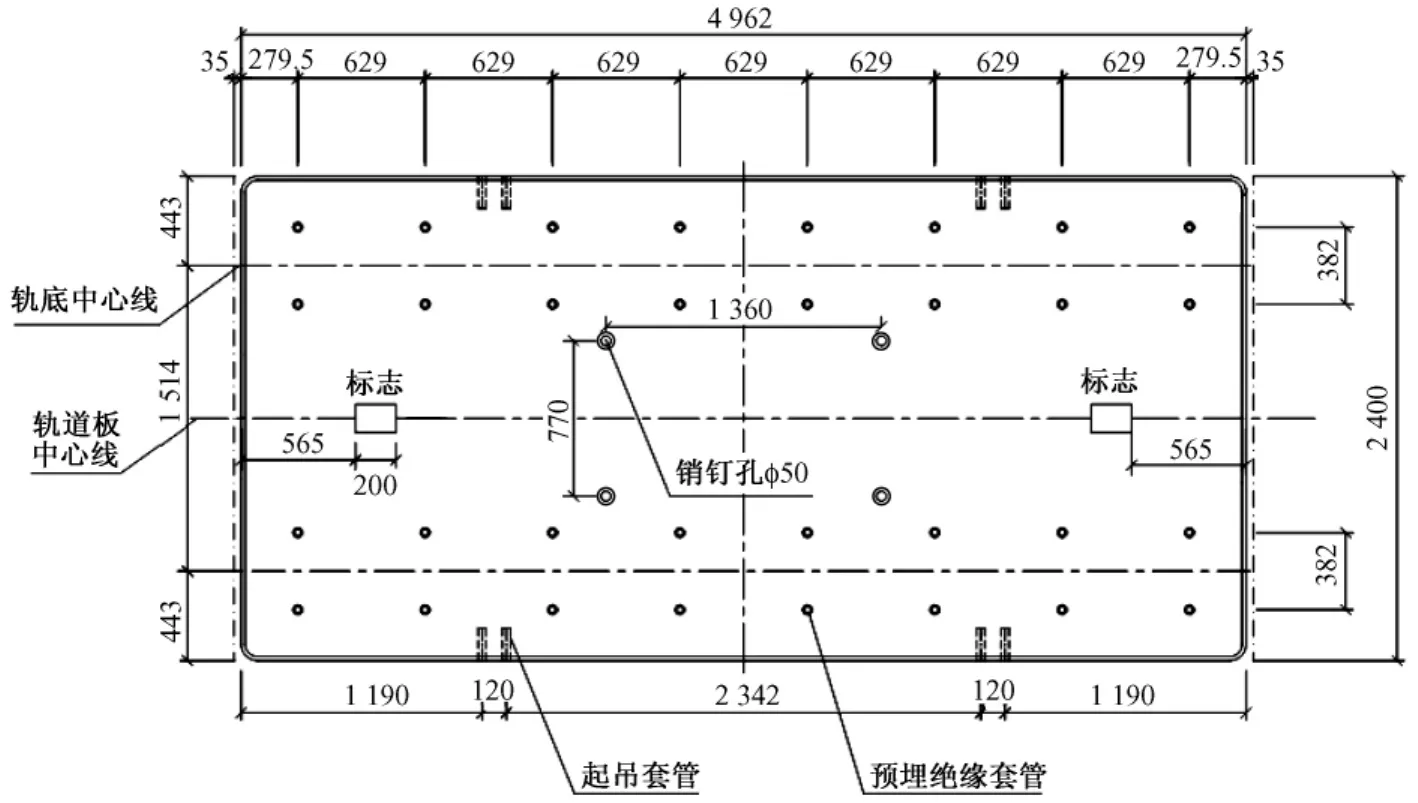

考虑我国高速铁路建设对于无砟轨道结构安全性和耐久性的要求,所选取销钉、配套胶体材料、板下隔离层应具有良好的疲劳性能和抗腐蚀能力。根据前期研究资料,相同形式尺寸的碳钢材质销钉与 HRB500级钢筋的静态承载能力相差不大,但对于疲劳承载能力碳钢销钉则优于HRB500级钢筋。本文研究时销钉选择碳钢材质。根据前期仿真计算结果及CRTS I型轨道板的配筋设计,提出了两种销钉布置方案,如图2和图3所示。

混凝土底座采用Ⅰ型板式无砟轨道设计方案,根据销钉布置方式,适当改变底座钢筋布置间距,以避免底座钻孔过程中切断受力钢筋。销钉在底座中埋深不得小于150 mm,在轨道板中埋深不得小于180 mm。砂浆填充层采用高弹模砂浆。

2 销钉限位设计的力学试验研究

针对提出的两种销钉设计方案,分别进行了单个销钉静态承载力、疲劳承载力以及实尺模型销钉承载能力的试验,从两个方面最终给出销钉的合理布置方案、数量、间距和埋深。

2.1 销钉承载能力试验研究

2.1.1 静力试验

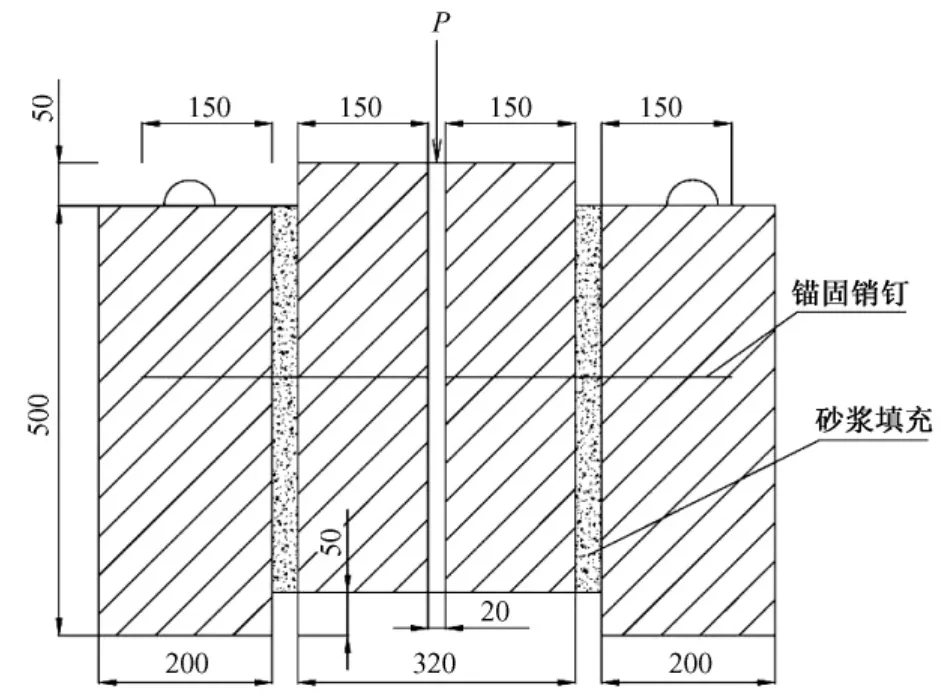

理论计算表明,销钉限位板式无砟轨道结构中销钉承受的轴向拉压力较小,而水平向剪力是销钉受力的控制因素,因此首先进行单根销钉剪切承载能力研究,“U”形试件如图4所示。销钉直径选取32 mm和40 mm两种。

试验过程如图5,加载力与位移曲线如图6所示。试验结果表明,直径40 mm销钉承载能力明显大于直径32 mm销钉,试件破坏前,销钉变形基本是在弹性范围内,底座中埋深对销钉承载能力影响性不明显,试件的破坏形式主要以“U”形试件在弯拉荷载作用下开裂为主,并有部分试件出现砂浆填充层的开裂。

图2 销钉布置方式一(单位:mm)

图3 销钉布置方式二(单位:mm)

图4 “U”形试件加载示意(单位:mm)

图5 单根销钉承载能力加载过程

2.1.2 疲劳试验

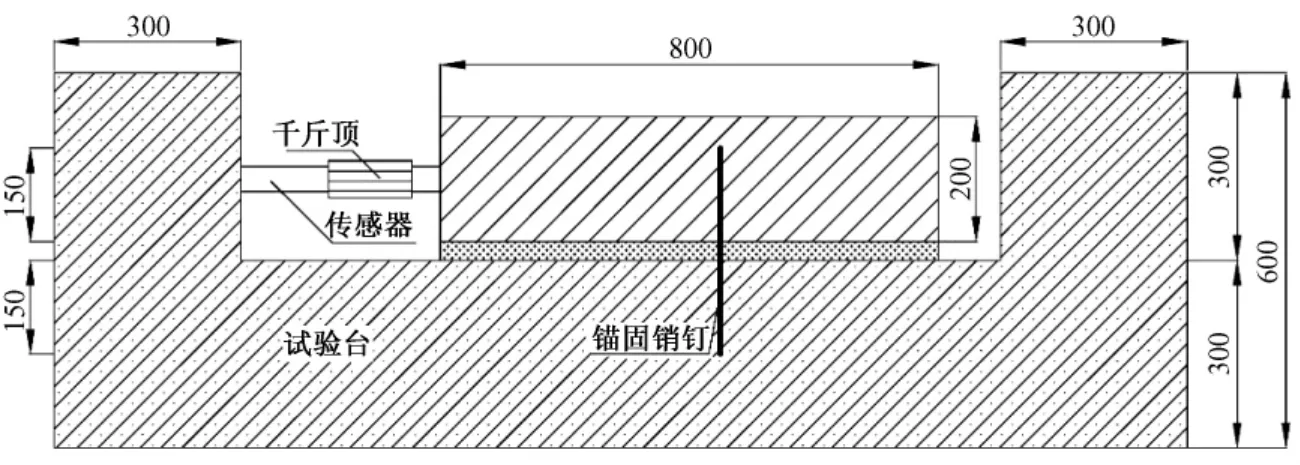

在静力试验的基础上,模拟现场条件进行了销钉的疲劳性能试验。采用图7所示装置在实验室内进行单根销钉的疲劳承载能力研究。试验采用直径40 mm和32 mm销钉各4个。实际疲劳荷载上下限分别为15~91 kN和27~154 kN,疲劳次数均为200万次,以对比两种销钉的疲劳承载能力。

图6 单根销钉力与位移曲线

图7 疲劳试验试件布置(单位:mm)

疲劳循环中荷载与销钉位移曲线如图8所示。试验结果表明:①直径40 mm销钉在27~154 kN进行200万次加载后,试件无损坏,表明在砂浆填充层有隔离层条件下,可承受150 kN的疲劳荷载。在试验荷载条件下销钉为弹性变形。②直径32 mm销钉在15~91 kN进行疲劳后试件无损坏(实际进行250万次),在27~154 kN疲劳荷载作用下两试件均破坏(混凝土开裂)。③疲劳试验结束后将两种直径销钉从试件中取出,销钉均无明显弯曲(塑性变形)。

2.2 实尺模型试验研究

为了验证锚固销钉设计方案中销钉数量、埋深和布置的合理性,铺设了锚固销钉限位板式无砟轨道结构实尺模型,研究在无销钉条件下轨道板的纵向承载能力;在销钉、钢轨、扣件约束作用下轨道板纵向承载能力,包括设置隔离层与不设置隔离层两种工况;在销钉、钢轨、扣件约束作用下轨道板横向承载能力以及轨道结构是否发生偏转。

2.2.1 无销钉条件

图8 销钉荷载—位移关系曲线

实尺模型中为模拟实际条件,考虑扣件系统约束作用下对轨道板进行顶推试验,包括进行轨道板纵向顶推和轨道板端横向顶推,以考察仅有扣件系统约束条件下轨道板的承载能力。

试验表明,在扣件约束状态下,当荷载 <160 kN时,轨道板无位移,此时轨道板与砂浆或砂浆与底座的摩擦力起主导作用。在轨道板端部施加100 kN的横向荷载,轨道板会产生较大扭转,影响轨道几何形位,销钉的布置需考虑这一因素。

2.2.2 销钉约束条件

仅有扣件系统约束时轨道板在纵、横两个方向均无足够的承载能力,根据理论计算及总体设计方案中销钉的布置方式,在实尺模型轨道板上进行销钉锚固后再次进行纵向、横向顶推试验。试验结果表明:在销钉及扣件约束状态下,当施加荷载 <300 kN时,轨道板基本无位移;超过此荷载后,轨道板开始产生滑移,销钉开始明显受力,但轨道板整体纵向变形幅值很小,加载至700 kN时轨道板变形仅为0.3 mm,销钉的根部最大拉应变也仅为 80×10-6~100×10-6。在纵向荷载作用下,轨道板上所布置的4根销钉受力基本相同。在轨道板中部横向加载,以研究在横向荷载作用下销钉受力分配及轨道板抵抗横向力的能力。试验数据表明,在160 kN横向力作用下,轨道板基本无位移,随着荷载增大,变形和受力才出现,各销钉受力基本相当。对于两种销钉布置方案,3 390 mm间距的方案其板端横向抗力要大于1 360 mm方案。后者在轨道板端部施加100 kN的横向力,在完全不考虑板底和砂浆之间黏结力的情况下,轨道板变形也仅0.1 mm,不会产生扭转。

3 结语

通过对单个销钉进行的静力承载试验、疲劳试验以及实尺模型进行的相关试验研究可知:

1)同等条件下应采用直径较大的销钉可以降低混凝土的局部应力;直径40 mm销钉承载能力明显大于直径32 mm销钉,40 mm销钉可承受150 kN、200万次的疲劳荷载而不发生结构破坏。

2)两种销钉的变形基本是在弹性范围内。结构的破坏表征为销钉周边混凝土局部应力过大而开裂。底座中埋深对销钉承载能力影响不明显。

3)仅有扣件系统约束条件下,板式轨道结构纵向、横向均无足够承载能力。而采用锚固销钉限位时,板式无砟轨道结构有足够的强度和刚度抵抗纵向和横向荷载,且有较大安全储备。

4)基于目前所设计的销钉布置方式,采用4根间距在1 360 mm以上、直径40 mm的销钉方案应力幅值较小且受力均匀,可满足设计要求。

[1] 刘红阳.影响植筋粘结锚固性能主要因素的试验研究[J].山西建筑,2006(7):148-149.

[2] 尚守平.销钉在钢筋网复合砂浆加固混凝土构件中的性能研究[J].建筑结构,2006(3):10-12.

[3] 毛达岭.HRB500钢筋粘结锚固性能的试验研究[D].郑州:郑州大学硕士学位论文,2004.

[4] 司伟建.混凝土结构植筋粘结锚固性能的试验研究[J].建筑结构,2001(3):9-12.

[5] 中华人民共和国建设部.GB50367-2006混凝土结构加固设计规范[S].北京:中国建筑工业出版社,2006.

[6] 姜子清,江成.桥上CRTSⅡ型板式无砟轨道台后锚固体系的研究分析[J].铁道建筑,2010(3):77-79.