42号单开有砟道岔铺设施工技术

2010-07-30苏兴

苏 兴

(中铁八局集团公司,成都 610036)

1 工程概况

达成线与遂渝新建二线交汇于新桥线路所,在线路所的成都端设计2组42号道岔分别连接达成线与遂渝线。线路所位于新桥正线四进二出,遂渝双线以5.0 m间距并行贯通,达成改建左线在遂渝左线左侧6.57 m处,达成改建右线在遂渝右线右侧20.0 m处。成都端改建达成线的左线、右线分别从遂渝线的左、右两正线外侧,各以1组42号道岔连接并入遂渝线。成都端改建达成线左线与遂渝线左线汇合处,设安全线1条,以1组12号道岔连接,有效长度50 m。

2 42号高速有砟道岔的特点

道岔容许通过时速直向为350 km/h,侧向为160 km/h;道岔全长157.2 m,前长60.573 m,后长96.627 m(见图1)。岔枕铺设长度(157.2+15.5)m,线型采用5 000 m圆曲线+缓和曲线;道岔的尖轨为切线型,采用44.24 m长的60D40弹性可弯尖轨,尖轨尖端为藏间式;尖端设6个牵引点,采用分动钩型外锁闭装置;转辙器尖轨跟端采用限位器、间隔铁和不设传力结构分三种方案设计;转辙器间隔设置带施维格滚轮的滑床板和防跳限位装置,基本轨内侧采用弹性压片式;可动心轨辙叉采用钢轨组合型,心轨采用60D40钢轨制造,跟端为双肢弹性可弯式,翼轨采用轧制的特种断面翼轨制造;翼轨跟端用间隔铁分别与长心轨与短心轨胶接,胶接层厚度不小于1 mm;心轨设3个牵引点,采用钩型外锁闭装置;长短心轨联结螺栓扭矩为600 N·m,限位器、转辙器跟端用间隔铁及翼轨用间隔铁联结螺栓扭矩为1 100 N·m,垫板用M30螺栓扭矩为300~350 N·m;扣件采用分开式Ⅱ型弹条扣件;绝缘接头两侧采用绝缘轨距块;道岔钢轨设置1∶40的轨底坡或轨顶坡;转辙器和可动心辙叉的滑床板台板表面应设置减磨涂层;钢轨轨下设置5 mm厚橡胶垫板,184号~200号枕翼轨轨下设置7 mm厚橡胶垫板,201号~228号枕翼轨轨下不设橡胶垫板。

图1 42#道岔平面尺寸(单位:mm)

3 42号道岔施工总体方案及施工顺序

3.1 施工总体方案

依据施工现场的条件和道岔铺设精度的要求,道岔铺设的方案采取现场原位铺设。以42号道岔的吊装和道岔的铺设及精度控制为施工核心,车站的轨道铺设和电务、信号同步进行。采用机械铺设达成右线至01#岔后,以保证道岔的进场通道。根据42号道岔设计说明得知42号道岔最长部分达49.12 m,属于细长杆件,最重部分达12.5 t,为避免在起吊卸车过程中造成道岔钢轨和零部件不均匀变形,道岔采用龙门吊卸载,起吊吊具采取柔性多点吊具吊装。

3.2 施工顺序

1)准备阶段:完成 YDⅡK194+600~YDⅡK196+160的轨道铺设工作与龙门吊的安装、道岔点位定位及安装道岔所用工具的检查、试验工作,为道岔进场做好准备工作。

2)道岔运输阶段:派专人到成都车站进行装车,让道岔尖轨朝向成都方向进行装车,待道岔运输至遂宁车站后,在遂宁站对道岔车皮统一编号(岔枕放在货列的前端,道岔配件居中,道岔钢轨靠后)。然后从遂宁车站运至新桥线路所。

3)卸车阶段:采用龙门吊对道岔进行卸载。卸车顺序为:利用新铺设的达成右线作为道岔进场线路,采用平板车将道岔运输至YDⅡK194+160位置。首先进行01#道岔岔枕的吊卸,将岔枕吊卸在提前碾压好的道岔位置上。然后吊卸03#与01#的配件(在人工放枕同时进行配件吊卸),最后吊卸01#的道岔钢轨,在吊卸过程中如同吊卸岔枕一样采用人工把钢轨摆放到位。当01#道岔钢轨到位后,开始拼装01#道岔。在拼装的同时开始吊卸03#道岔的岔枕。吊卸过程同前。

4)道岔铺设及道岔初调、精调。

5)道岔焊接。

6)上砟起道。

7)电务调试。

4 施工方法及施工工艺

4.1 龙门吊安装

4.1.1 龙门吊的选择

1)龙门吊宽度选择:根据施工图横断面中路基宽度和现场施工实际调查的数据,选择跨度为17 m的龙门吊作为道岔的卸载设备。

2)龙门吊高度选择:道岔运输采用平板车和敞车共同运输,其中选择最大高度3.5 m(敞车高度),龙门吊起升高度为7.5 m,本方案选择高度为11 m的龙门吊。

3)龙门吊吊重选择:根据中铁山桥集团有限公司提供的资料显示道岔到场最大无法分离块重量为12.5 t,故龙门吊吊重选择为两台16 t龙门吊。

4)龙门吊吊具的选择:42号道岔出厂时候最大长度为49.12 m(钢轨),最大重量为12.5 t(辙叉心部分)。故吊具长度选择为18 m;吊具最不利荷载选择14 t/2。其中辙叉心部分属于厂内组装件,各部分杆件多采用铰接,故吊点间距选择为3 m。并应对吊具进行内力检算,使其满足技术条件要求。

4.1.2 走行轨的铺设

1)走行轨配件:走行轨道的枕木采用P43钢轨作为走行轨道,枕木采用80 cm长枕木头。扣件采用木枕扣铁扣件,钢轨连接采用P43夹板连接。

2)走行轨长度范围:走行轨要能够准确地把42号道岔运到位,故它的长度范围要略长于整组道岔的长度范围;由于岔枕和配件装车共需要4个车皮(13 m/车皮长),道岔钢轨共需2个车皮(25 m/车皮长),为了使龙门吊能够对整列道岔车皮卸载,故走行轨道长度还要包括10个车皮的总长。本方案中走行轨长度采用350 m。

3)走行轨布置要求:走行轨的两股钢轨在同一水平面上,不设置超高与加宽;走行轨道轨枕底面采用道砟夯实,使枕底面均匀受力。

4.1.3 龙门吊的布置

龙门吊的布置以遂渝Ⅰ线为中线,龙门吊的跨度布置沿成都方向的右侧跨度6 m,左侧跨度11 m。布置两台龙门吊在同一走行轨平面上。

4.2 现场原位铺设施工方法

有砟道岔现场原位组拼铺设法主要施工工艺为:达成右正线铺轨到达01#岔岔后时→测量放样→龙门吊安装→道床平整压实→吊卸岔枕、摆枕→吊装轨尖轨组件就位→拼装道岔→粗调→道岔内部焊接→上砟整道→道岔精调→转换设备安装→工务联调→静态检测。

4.2.1 进场线的铺设

为了使专线42号道岔能够进入施工现场,达到原位置铺设的条件,在道岔到场前按照设计达成右线位置铺设至3#道岔岔后为道岔进场创造条件。在达成右线的铺设达到开通条件后,专线42号道岔进场。达成右线的铺设按照设计标准铺设,钢轨采用25 mP60钢轨作为工具轨,之后再用100 m长钢轨换装及焊接。

4.2.2 测量放线

道岔区的线路现场铺设前,首先完成路基基床表层施工、并经质量检测,确认合格后方可上砟。

施工前,还应从CPⅢ测量控制网引测并建立道岔控制网,测放道岔岔前、岔心和岔尾中心桩位,预埋岔位桩,用混凝土包桩,桩顶刻十字丝。道岔前后至少各50~100 m线路范围应同道岔区完成联测,满足道岔中桩测设和长波平顺性调整的需要。

4.2.3 道床平整压实

岔区道床预铺同正线道床预铺同步,按道岔位置在铺轨到达岔位前进行预铺。铺砟厚度27 cm。为保证道岔区的道床的密实度,预铺后道砟用振动压路机碾压,压实密度不低于1.7 g/cm3,预留起道量不得大于50 mm,砟面平整度允许偏差为10 mm/3 m。

4.2.4 岔枕与配件的吊卸、摆放

1)岔枕吊卸与吊卸顺序。提前在道岔枕进场之前,做好岔枕的编号和装车位置(采用按照编号从大至小的装车方式装车);根据测量放样资料做好岔枕和专线42号道岔设计图纸,在现场采用滑石粉画好岔枕的轮廓线;采用龙门吊按照岔枕编号从小至大吊卸在岔枕相应轮廓线位置。从岔前向岔后排列(或者岔后向岔前排列)。

2)岔枕的吊卸方式。吊带必须始终对称布置且固定,吊点最小间距为岔枕总长的一半,吊带与水平线夹角须不小于60°,该方式对岔枕长度没有限制。

3)岔枕的摆放。从前至后按顺序摆放;选好方向,确定第一根岔枕的位置和方向;弹画岔枕中心线;调整岔枕间隔,注意应使用长尺,不得以岔枕间距累积测量,要特别注意牵引点处岔枕间距,一般情况下不得小于设计尺寸,可动心轨第一牵引点岔枕间距可按+5 mm摆设,且只允许后一根岔枕后移(但要考虑组件及护轨的安装)。方正岔枕,以第一根岔枕为基准方正岔枕,岔枕定位以直股外侧第一个岔枕螺栓孔为基准拉线确定,岔枕方正应采用两把长尺平行放置,按岔枕间距找正;粗调高低,对高低差明显(一般以5 mm高差区分)的岔枕进行粗调;核实岔枕摆放间隔、方正及全长。

4.2.5 吊装道岔钢轨组件就位

当岔枕粗调到位后,采取直接吊卸道岔钢轨到位的方式把道岔钢轨吊卸在岔枕上,在吊卸过程中采取人工搬动的办法使道岔钢轨基本到位。

4.2.6 道岔拼装

当道岔枕木和钢轨都基本吊装到位后,开始准备拼装道岔。铺设次序为可动心轨辙叉,导曲线钢轨,尖轨及基本轨。首先把可动心轨理论中心调整到事先标定的位置,调整基本轨及尖轨位置,主要是确保尖轨尖端和可动心轨理论中心之间的距离。

1)摆放塑料垫片、垫板(出厂已安装在岔枕上)及橡胶垫板,并将岔枕螺栓手工入扣;

2)摆放直基本轨+曲线尖轨组件;

3)摆放直股钢轨;

4)摆放曲基本轨+直线尖轨组件,注意前端与直基本轨端头的方正与位置;

5)转辙器轨排调整。

当以上步骤安装好后,转辙器轨排部分已基本完成,在此阶段要对转辙器轨排进行调整。此阶段工作直接影响道岔的精度。

基本轨前端轨距中心线垂线与基本轨前端里程处的线路中心桩重合,偏差不超过1 mm,转辙器跟端直股轨距中心线垂线与线路中心线重合,横向偏差不超过1 mm。

6)摆放可动心轨辙叉。可动心轨辙叉是道岔的关键件之一,由于其属于结构中的细长件,整体上是柔性,其组装质量直接影响产品质量。专线42号高速道岔,在现场工地不需要对可动心轨辙叉进行配件的安装(出厂时候已经安装好)。但是对于整块可动心轨辙叉的整体摆放也是控制道岔精度的一个重点。

用龙门吊在标明的吊点处按照吊卸作业要求吊卸,辙叉趾端(直向)距基本轨前端定位,偏差不超过2 mm。以辙叉垫板孔为准适当调整岔枕位置,当辙叉趾端(直向)距基本轨前端的轨距达到要求后,以辙叉组件垫板确定岔枕位置及间隔。

7)安装直股普通垫板的轨距块及弹条Ⅱ型扣件系统(不要紧定),达到连接及扣压作用。在此期间要做好直股方向和道岔全长的确认工作,不能满足要求时应进行调换或磨修。

8)方正辙叉跟端尺寸及方向。

9)测量长心轨股道的道岔全长,确定可动心轨辙叉纵向位置。

10)导轨连接,扣压件安装及紧定。

4.2.7 道岔粗调

1)道岔粗调测量。道岔粗调测量工作采用高精度水准仪、全站仪完成。道岔区测量基标网进行测量控制。测量基标网使用前,应进行控制桩复测。

2)道岔轨向与高低调整。以直股为基准调整道岔轨向。直线尖轨工作边的直线度,密贴段每米不大于0.3 mm,全长不大于2.0 mm。曲线尖轨圆顺平滑无硬弯。可动心轨辙叉,直股工作边直线度为0.3 mm/1 m,全长(可动心轨尖端前500 mm至弹性可弯中心后500 mm)直线度为2.0 mm,心轨尖端前后各1 m范围内不允许抗线。可动心轨辙叉,曲股工作边曲线段应圆顺,不允许出现硬弯。

道岔的高低通过起道、落道来调整,使道岔高低差满足技术标准要求。

3)轨距与水平调整。调整时应以直基本轨一侧为基准,按照先调支距再调轨距的步骤进行,使尖轨跟端起始固定位置支距、尖轨跟端支距和导曲线支距允许偏差符合设计要求。用高精度水准仪对道岔轨面逐点测量,确定道岔高程调整数值,精调起平道岔。轨面高程精确调整后,道岔高低、水平不超过设计限值。滑床台板坐实坐平,垫板与台板的间隙不超标。

4)转辙器部分轨距调整、密贴调整。

5)其余部位支距调整,轨距调整。轨距及支距调整:轨距调整先直股后曲股,使用绝缘偏心套调整,轨距最好不调整直股而是调整侧股。调整时应以直基本轨一侧为基准,按照先调支距再调轨距的步骤进行,使尖轨跟端起始固定位置支距、尖轨跟端支距和导曲线支距(包括尖轨密贴段以后、跟端以前范围)允许偏差符合设计要求。

6)可动心轨辙叉密贴及轨距调整。注意密贴调整必须与长心轨直线度同时进可动心轨辙叉,直股工作边直线度为0.3 mm/1 m,全长(可动心轨尖端前500 mm至弹性可弯中心后500 mm)直线度为2.0 mm,心轨尖端前后各1 m范围内不允许抗线。可动心轨辙叉,曲股工作边曲线段应圆顺,不允许出现硬弯。

7)其它项点调整。辊轮的调试应在尖轨密贴状态进行,此时要求尖轨轨底与滑床台面接触。当轨底与滑床台面存有间隙时,应考虑此间隙对辊轮与尖轨轨底间隔的影响,总的原则是使尖轨受力达到与台板接触时,辊轮不与尖轨接触。

进行转辙器部位的轨距、密贴、高低、方向等各项调整,均需对辊轮系统的各项指标进行核实或调整。

4.2.8 道岔焊接和无缝道岔

道岔组装后进行道岔内部焊接以及道岔和线路长钢轨之间的焊接。

1)焊接前安装转换设备,进行联合调试,道岔状态应满足道岔铺设及验收要求的规定。

2)无缝道岔岔区内部钢轨接头的焊接宜在设计锁定轨温范围内进行,无缝道岔与相邻无缝线路的焊联应在设计锁定轨温范围内进行。

3)无缝道岔与相邻轨条的锁定轨温差不应大于5℃。

4)道岔与两端无缝线路应在轨面高程、轨向和水平达到设计标准的条件下施焊,并准确记录实际锁定轨温。

5)焊接顺序:基本轨焊接,先直股,后曲股;辙叉组件与导轨连接部,先直股,后曲股;导轨与导轨之间,先直股,后曲股;导轨与尖轨跟部,先直尖轨,后曲尖轨。道岔前后钢轨焊接顺序:先岔前,再岔后;先直股,再曲股。

6)焊接时注意:配轨长度按8 mm轨缝配置,焊接前需要进行长度修正,特别注意的是胶结绝缘钢轨锯切时必须注意绝缘位置(避免与垫板弹条螺栓孔相干涉,绝缘位置距岔枕中心(300±3)mm)。道岔与两端无缝线路的锁定焊接位置应距道岔不小于100 m。

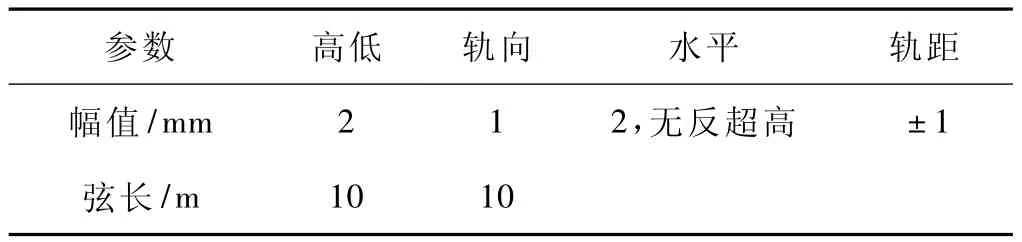

7)无缝道岔内焊接接头平直度应符合表1规定。检验方法按TB/T1632执行。

8)应按TB/T1632的要求对无缝道岔内焊接接头进行超声波探伤,并填写探伤记录。记录应包括仪器、探头、焊接接头编号、测试数据、探伤结果及处理意见。

9)焊接完成后,两尖轨尖端相错量不得大于3 mm;焊接完成后应进行初磨作业,平直度按0.3~0.5 mm控制,正式开通前进行精磨,要求达到表1的规定。应采取措施防止产生低接头。

10)辙跟结构采用限位器的道岔铺设应使尖轨方正、限位器子母块居中,两侧间隙允许偏差±0.5 mm。

4.2.9 上砟整道

道岔焊接后开始补充道砟进行上砟整道,使道岔达到设计高程。在剩余少量预留起道量的情况下(一般为20~30 mm),先用软捣进行养护,然后再利用内燃道岔捣固机进行养护,使道岔的方向、水平、高低达到要求,并使线路几何形位指标符合表2的规定。捣固前要对尖轨及可动心轨保护,以免道砟进入。

表1 工地钢轨焊接接头平直度允许偏差 mm

表2 线路几何形位指标

4.2.10 道岔精调

1)按转换设备组装的规定安装、调整转换设备,并应满足转换参数和道岔铺设要求。

2)联合调试后的道岔状态应符合道岔铺设及验收要求的规定。

3)应对道岔调整时松开的螺栓再次按设计规定的扭矩复紧。

4.2.11 转换设备安装

1)验证道岔铺设状态。在安装转换设备前,要验证道岔铺设状态是否符合《客运专线有砟轨道道岔铺设暂行技术条件》及道岔铺设有关技术要求,着重验证:道岔初始状态、轨距、道岔初始密贴状态、密贴状态,并作好相关记录;

2)外锁闭的安装;

3)安装装置的安装;

4)密贴检查器的安装;

5)道岔转换设备调试。

4.2.12 工电联调

整组道岔组装、调整完毕,安装尖轨和可动心轨电务转辙机构,进行各项密贴和行程指标检查、调试。

1)道岔高低、水平不超过设计限值;滑床台板坐实坐平,垫板与台板的间隙不超标。

2)对道岔方向超限点作局部精调:直股工作边直线度符合规定指标、曲股工作边曲线段应圆顺无硬弯。

3)调整轨距、支距,使尖轨检测点支距和导曲线支距允许偏差符合设计要求。

4)调整尖轨、可动心轨密贴和间隔铁间隙,保证密贴段密贴良好、间隙值不超限。

5)整组道岔调试完毕应对弹条螺栓,岔枕螺栓、限位器螺栓、翼轨间隔铁螺栓、长短心轨间隔螺栓进行复拧,复拧扭矩达到设计值。

4.2.13 道岔养护

道岔铺设好后,设立道岔维护小组,对42号道岔进行维修,确保每组道岔上砟整道后几何尺寸在可控状态。

1)螺纹外露表面应涂防腐蚀油脂。

2)滚轮的高度和位置变化时,应及时调整。

3)定期检查弹条、弹性夹是否出现折断或严重变形,并及时更换。

4)道岔使用过程中,螺栓应定期检查是否松动,按要求扭矩复拧。

5)大机捣固作业时,应将各牵引点处的电务设备拆除,捣固后恢复。

6)道岔的养护维修还应符合相关标准的规定。

4.2.14 道岔静动检测

道岔的铺设检测条件主要参见《客运专线有(无)砟道岔铺设暂行技术条件》。

5 结束语

42号道岔代表了当前我国道岔的最高技术水平,这次在达成线与遂渝新增二线交汇的新桥线路所进行第一次铺设,并将进行一系列的科研试验项目,其铺设、试验工作意义重大。在施工过程中采用现场原位铺设的施工方法,总结出了一套完整的客运专线有砟42号单开道岔施工技术和工艺,可供在类似工程施工时参考。

[1] 中铁山桥集团有限公司.时速350公里客运专线铁路60 kg/m钢轨42号单开道岔(有砟)铺设说明[R].秦皇岛:中铁山桥集团有限公司,2009.