CRTSⅡ型无砟轨道轨道板模板的安装与调整技术

2010-07-30黄大春

黄大春

(中铁十七局集团 第二工程有限公司,西安 710043)

1 工程概况

中铁十七局集团有限公司承建的某线路标段需要完成25 000块轨道板的预制工作,为此,建设了制板场装配毛坯板生产线3条,每条生产线安装模板27套,共投入标准板模板81套,自2009年5月1日开始,至2009年6月29日全部安装完成。

CRTSⅡ型轨道板厚度为0.20 m,宽度为2.55 m,标准轨道板长度为6.45 m,每块轨道板设置10对承轨台,承轨台中心间距为0.65 m,相邻两承轨台之间设置横向预裂缝,缝深4 cm,轨道板上设置两种类型承轨台[1]。

模板结构采用了厚钢板(12 mm)框架与工字钢横梁结合,可调高度式多支腿的受力结构。面板采用10 mm厚抛光钢板,承轨台为用3 mm厚冷轧钢板冲压成型。模板面带有承轨台安装窗口、承轨台位置定位孔、表示方向的测量锥体、预留灌浆孔的支墩、预留预裂缝条和辅助轨道板脱模的进气孔等;板端有固定上层钢筋网片,同时可预留纵向连接钢筋的橡胶端模以及端模压块;模板的8条支腿下为硬质弹性橡胶块及调高支撑钢板和螺栓;为平衡真空吸盘吊具脱模时5个支撑油缸的压力,模板下还安装有对应位置的5根可调节高度的支撑脚;模具两侧有侧模拉栓,用于混凝土浇注前固定侧模和在混凝土初凝后打开拉栓及时取出侧模。

2 模板的安装技术[2]

2.1 模板安装准备工作

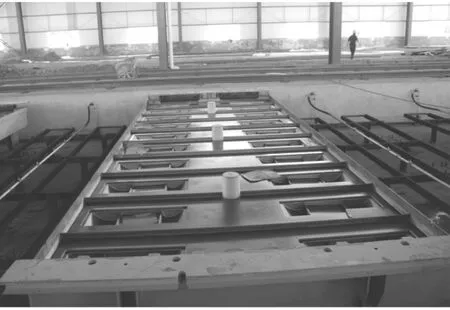

为适应轨道板设计先张法预应力张拉工艺特点,Ⅱ型板模具布置在张拉台座的张拉池中(见图1),每个张拉台座安装27套模板。模板安装前应首先要在张拉池的底板上进行27块模具的统一布置放样,利用植筋法打孔和安装地脚螺栓,安装调高螺母和支撑钢板。

图1 CRTSⅡ型板模具

2.2 模板安装步骤

2.2.1 模板整体布局

测量张拉池两端张拉横梁上钢丝钳口的高程,全局布置模板。采用莱卡DNA03数字水准仪测出张拉台座两端张拉横梁上张拉钢丝钳口的高程(在每个横梁的 20 个张拉块中取第 1、2、10、11、19、20 块测量其高程),并求出两端的高程平均值。按设计要求张拉池两端张拉横梁的高度应处于同一水平,最大允许相差±1 mm。如果满足此要求,将27块模板在同一水平面安装。如果两端高度差超出±1 mm,则安装时将此高度差均分到各个模板上。

2.2.2 安装首块模板

1)粗调模板高程:先用桥式吊车将模板吊入张拉池,并将其放置在支撑钢板上,按照模板边沿高程比张拉槽口高程平均值高1.5~2.0 mm的原则将模板粗调平。

2)纵向槽口定位:采用张拉钢丝法或经纬仪定位法,以两端张拉台座上的φ5 mm钢筋张拉槽口中心为基准线,移动模具,使模板V型槽口中线与之对齐,其精度要求达到 ±1 mm。

3)精调模板高程:用数字水准仪通过测量模板中1、4、7、10、11、14、17、20 号承轨台的高程,调节地脚螺母使其高程在同一水平面上,误差为±0.3 mm。

2.2.3 其它模板的安装

1)支撑钢板的调整:调节地脚螺母使支撑钢板与前一个已安装模板的支撑钢板基本处于同一水平面。吊入已制作好的合格模板,安置于8个支撑钢板上。

2)纵向槽口定位(同首块模板),并使模板长方向棱边与相邻已安装的模板边平行,调整模板的位置,使相邻模板紧靠的长棱的内边缘距离控制在50 mm,外缘距离控制在34 mm,此处要考虑后续模板的安装位置,确保有足够的空间下放最后一块模板。

3)高程定位:用数字水准仪通过测量模板高程,调节地脚螺母使其与已安装的模板在同一水平面上,误差范围<1.0 mm,同一模板内部承轨台达到同一平面,其高程精度要求达到±0.3 mm。

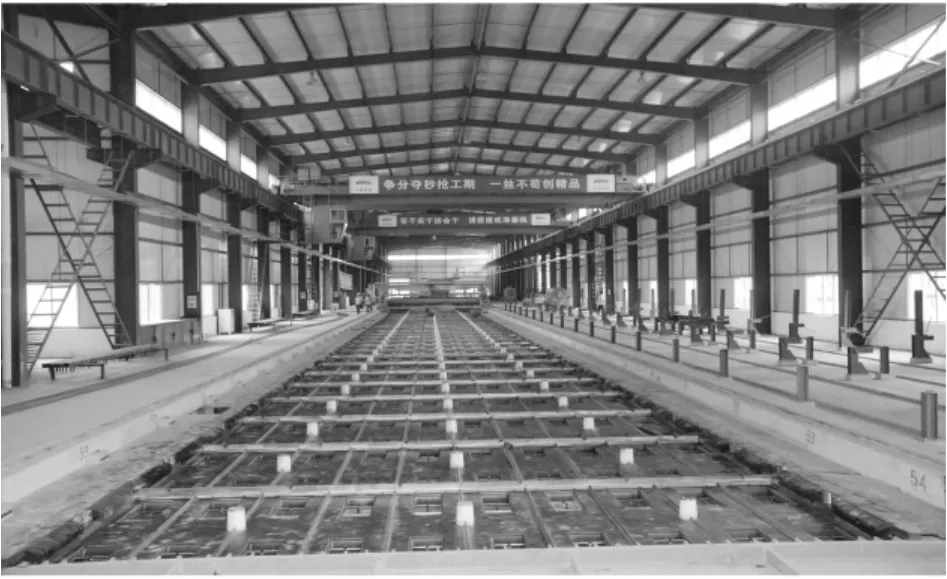

安装好模板的轨道板生产线,详见图2。

图2 模板安装到位的轨道板生产线

3 模板的检测与调整

3.1 模板安装的检测与调整的方法

CRTSⅡ型板模板的检测与调整就是对承轨台的方向和平整度进行检测与调整。安装过程承轨台的方向和平整度的检测与调整承轨台的方向是利用制作模具时预留的承轨台定位孔和定位销来调整的。模具制作时定位孔的直线度误差要求为0.2 mm,安装模具时用与定位孔相同直径的定位销垂直插入,使承轨台方向与定位孔方向一致。

承轨台的平整度是通过调节模具下的可调支撑钢板实现的,安装过程现场用高精度数字水准仪(如莱卡DNA03数字水准仪)测量控制,工人在模具下通过拧调支撑钢板的调高螺母来调节板面承轨台的高程,直至20个承轨台高程误差在±0.3 mm以内。

3.2 模板周期性的检测与调整方法[3]

在轨道板第一次生产和每生产20次后,要检测毛坯板是否符合精度要求,如不符合,要对模具承轨台进行方向和水平的精度调整。调整依据是对毛坯板的检测数据结果。模板检测可通过打磨机床对轨道板几何尺寸进行复核,进而验证模板的变形情况;也可用高精度数显全站仪对毛坯板进行检测,为不影响正常打磨,常采用全站仪的检测方案。

检测仪器采用莱卡TCA1800型电子精密全站仪及配套棱镜和遥控装置,最大测量范围为20 m,横向误差为±0.1 mm;高度误差为±0.1 mm。

①测量仪器架设在专用支架上,并强制对准轨道板一端中线。②测点编号采用四位数,前两位代表模板编号,后两位代表承轨台测量点编号,如1501,表示第15块模板生产轨道板的左侧第一个承轨台第1点,编号1~20为左侧承轨台测量点,21~40为右侧承轨台测量点。③将轨道板放在专用测量平台上,此测量平台可通过重力分配使轨道板处于无应力状态,从而实现轨道板的水平。④用测量平台上的螺杆将起点、中间、末端的荷载分配比例调整为13.75%、22.50%、13.75%。可通过平台一侧的传感仪表读数显示获得(误差控制在100 kg范围)。⑤测量每个承轨台的平面和高度数据,仪器自动在磁卡内形成记录。⑥对测量记录用专用Excel轨道板测量软件进行处理得出测量结果,通过对测量结果和图形分析可确定需要调整承轨台的方向和水平及调整量。

3.3 模板检测验收标准

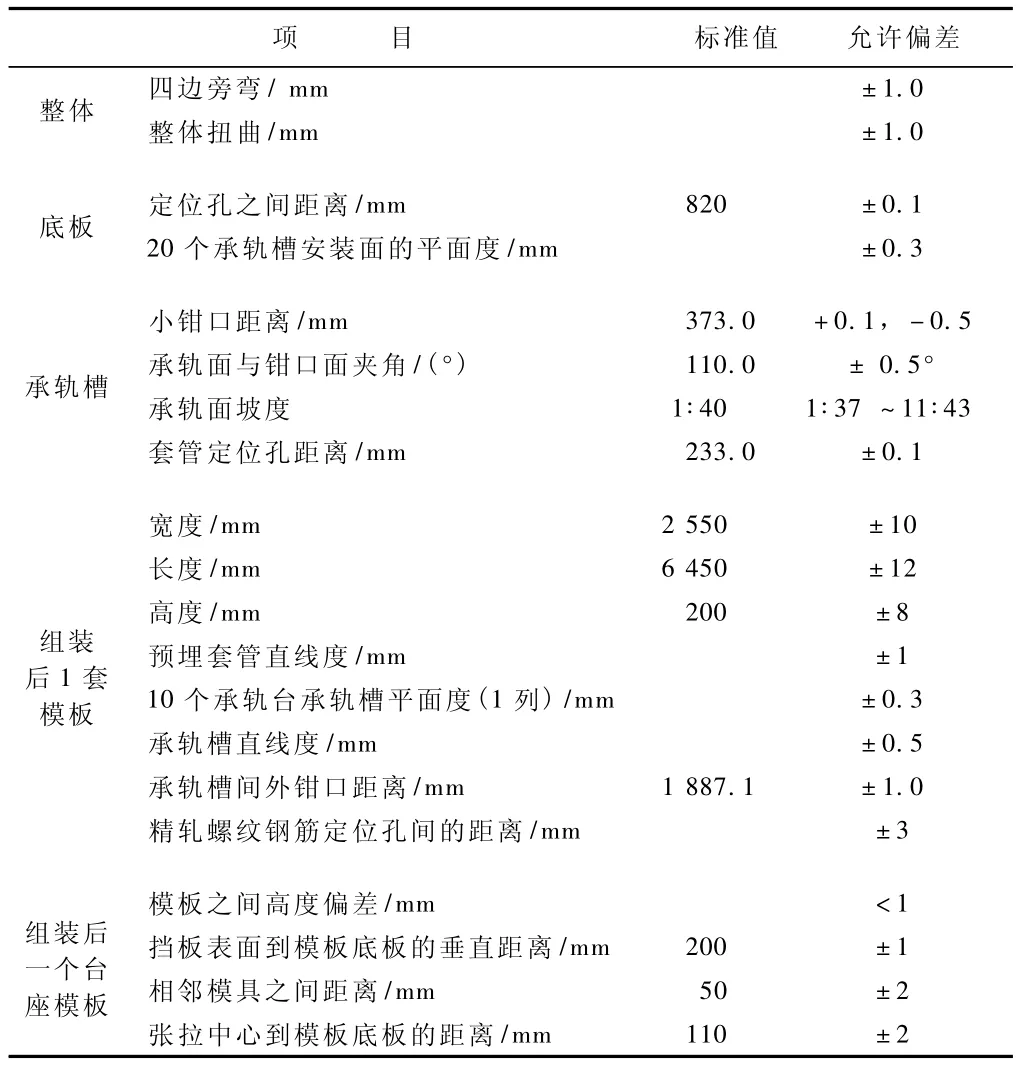

模板尺寸标准值及允许偏差见表1。

3.4 模具检测与调整实例

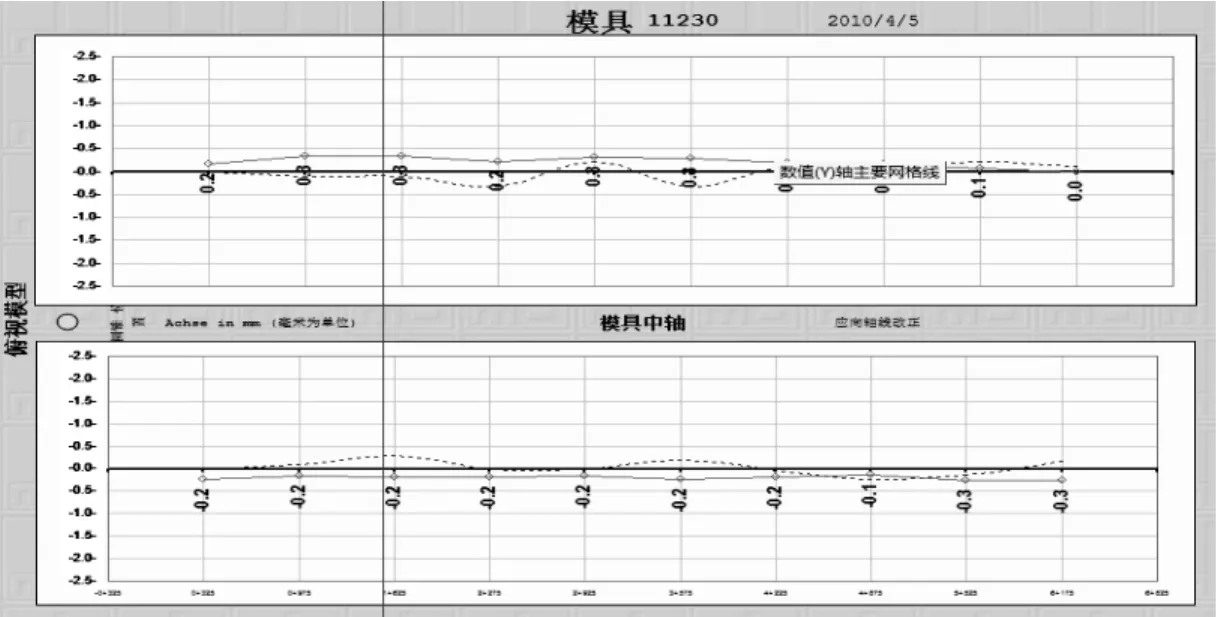

图3为30号模具在生产112块毛坯板后的平面度实测数据曲线。图3中,以模具中轴为界,上部分曲线为左侧10个承轨台的平面度曲线,下部分为右侧10个承轨台的平面度曲线,可以看出,所有检测数据均在±3 mm范围内,满足模板允许偏差,该模板无需调整。

表1 模板尺寸标准值及允许偏差

图3中曲线(实线)表示的是承轨台平面度,若其偏离0值线,且偏离值>0.3 mm,就需要对模具进行调整;若向远离模具中轴方向变化,就需要向外侧调整,若向靠近模具中轴方向偏离就需要向内侧调整。具体调整措施为:首先用游标卡尺测量承轨台位置的原始数据,然后去掉定位销,松开固定承轨台的螺栓,插入合适的定位销,调整承轨台向内或外侧偏移(曲线偏移值±0.3 mm),上紧承轨台固定螺栓并再次复核调整后的承轨台位置直至符合要求。

4 结束语

CRTS II型轨道板模板的制造安装精度是实现轨道板质量及打磨精度质量的保证,通过螺丝调整模具水平,数字水准仪现场跟踪测量,准确地解决了高精度模具的调平;通过力平衡原理调整轨道板的水平,科学地解决了测量轨道板需要在无应力状态下的水平条件要求[4]。本套模板最大限度地控制了模具长、宽、高的误差偏差,为控制后续轨道板的现场安装、轨道板灌浆等工序创造了更好的条件。

图3 模具平面度实测数据曲线

[1] 中铁第三勘察设计院集团有限公司.铁建函[2008]1122号新建铁路天津至秦皇岛客运专线施工图CRTSⅡ型板式无砟轨道轨道板结构设计[S].天津:中铁第三勘察设计院集团有限公司,2008.

[2] 王晋生.CRTSⅡ型板高精度模具的安装与检测[J].铁道建筑,2008(增):52-54.

[3] 中华人民共和国铁道部.科技基[2008]74号 客运专线铁路CRTSⅡ型板式无砟轨道混凝土轨道板(有挡肩)暂行技术条件[S].北京:人民铁道出版社,2008.

[4] 铁道部工程管理中心.客运专线铁路技术管理手册:客运专线铁路预制轨道板(枕)场建设手册[S].北京:人民铁道出版社,2009.