钢中元素和渗碳轴承套圈淬火后心部硬度的灰色关联分析

2010-07-25陈广胜

常 洪,陈广胜,付 玲,买 洁

(洛阳LYC轴承有限公司,河南 洛阳 471039)

渗碳轴承套圈的心部硬度不仅影响套圈的静载强度,而且也影响表面残余应力的分布,从而影响弯曲疲劳强度。若心部硬度过高,会降低其冲击韧度;心部硬度过低,承载时易出现心部屈服和渗碳层剥落。因此渗碳轴承套圈的心部硬度都有一定的要求[1]。

在实际生产中,对于有效壁厚不太大的渗碳轴承套圈通过调整热处理工艺参数等即可很好地控制其心部硬度,但对于某些有效壁厚大的渗碳轴承套圈由于受淬透性、表面组织等因素的影响,如果遇到钢材成分差异太大的情况,只靠调整工艺参数就很难达到要求,这就需要寻求其他解决途径。文中从渗碳轴承钢中化学元素的含量入手,研究其对心部硬度的影响程度,以在符合相关标准的前提下,调整材料中某个或某些元素的含量,在正常加工工艺过程下,稳定高效地达到控制渗碳轴承套圈心部硬度的目的。

灰色系统理论(Grey System)是本分析研究的主要手段和支撑[2],它是以系统理论为指导,以“部分信息已知,部分信息未知”的“小样本、贫信息”的灰色系统为主要研究对象,紧紧地抓住表征信息,通过对部分已知信息的生成和开发,提取有价值的信息,实现对系统运行行为的正确认识(找规律)和有效控制(实践应用)。灰色关联分析是灰色系统理论的基本内容,事实上是动态发展态势的量化分析。信息不完全、不确定性系统的普遍存在,决定了灰色系统理论具有十分广阔的应用前景。

1 试验过程

1.1 化验原材料成分进行数据采集

针对某个大壁厚的轴承型号,取不同材料炉号的套圈9件,依次编号为Ⅰ~Ⅸ,在工装设备、工艺参数和路线、操作人员等不变的条件下,对试验套圈进行渗碳、二次淬、回火等热处理加工,然后破碎、取样,检验其有效硬化层深度、心部硬度及心部硬度处的化学成分,从中选择可能对心部硬度有影响的8种元素,其结果见表1。

表1 心部硬度与各化学成分的检验结果

1.2 利用“灰色系统理论”将各化学成分与心部硬度进行关联分析

1.2.1 建立各项指标的对应代号

为便于计算关联系数,将各原材料成分元素与心部硬度等指标建立代号,见表2。

表2 各项指标对应代号

1.2.2 计算关联系数及关联度

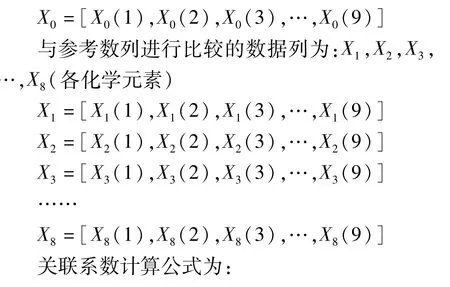

设参考数列(心部硬度)为:

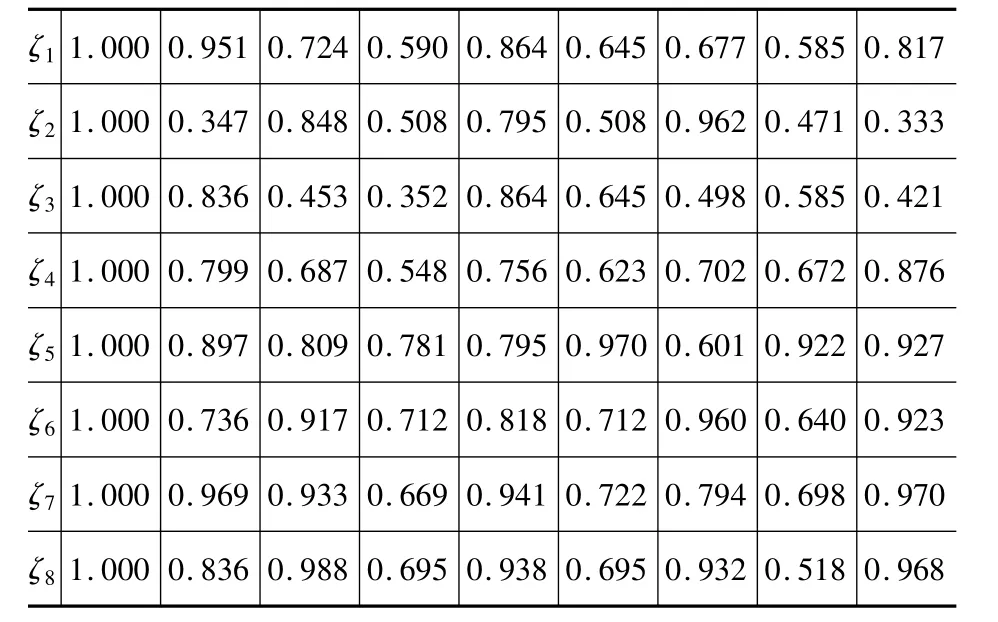

将各化学成分的关联系数进行计算,列于表3。

表3 各化学成分与心部硬度的关联系数计算结果

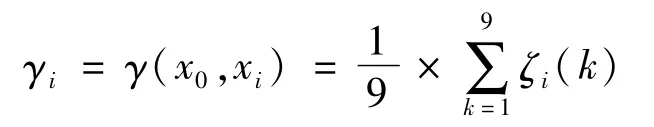

关联度的计算公式:

按照关联度公式经计算,原材料化学成分中C,S,P,Mn,Si,Ni,Cr,Mo与心部硬度的关联度分别为γ1=0.761,γ2=0.641,γ3=0.628,γ4=0.740,γ5=0.856,γ6=0.824,γ7=0.855,γ8=0.841。

1.2.3 灰色关联分析

可以看出,成分中Si,Ni,Cr,Mo与心部硬度的关联度值较高,其中Si含量与心部硬度的关联度γ5=0.856为最大,且其数据处于成分要求含量0.15~0.40的下限者较多,有提高其含量的余地。S含量X2和P含量X3对心部硬度X0的影响较小。

1.3 利用“曲线趋势图”分析

根据1.2的分析结果,对影响心部硬度较大的化学成分C,Mn,Si,Cr,Ni和Mo的含量数据扩大一定的倍数与心部硬度数据绘制成如图1所示的曲线图。

图1 心部硬度值与各化学成分曲线趋势图

从图中直观分析可知:Si含量曲线与心部硬度曲线的几何形状最接近,且心部硬度值随着Si含量的增减而增减;其次是Cr含量曲线等,这与1.2中量化分析的结果相吻合。

2 化学元素对渗碳轴承钢作用的定性分析

渗碳轴承钢中,C含量对渗碳淬火后零件心部硬度和淬透性起着决定性作用,C含量过低,其淬透性差、心部硬度值低,且强度下降。

S在渗碳轴承钢中是有害元素,应严格控制。

P对钢的低温韧性不利,对冲击韧性的影响非常大。在有耐冲击要求的场合,P是有害元素,应尽量减少。

Mn能溶于铁素体而强化铁素体基体,提高钢的强度、硬度和淬透性,但会使钢的塑性和韧性略有降低,另外Mn还会使钢的耐腐蚀性能降低。控制钢中Mn含量,使钢的综合性能达到最佳。Mn在渗碳轴承钢中,控制含量应不超过0.7%。

Si也能固溶于铁素体而强化铁素体基体,提高钢的强度和硬度,还能提高屈强比及疲劳强度与抗拉强度的比值。钢中加入适量的Si可以提高淬透性,改善抗回火软化组织。在渗碳轴承钢中,Si和Mn的复合作用能显著提高渗碳层的抗回火稳定性,Si含量越高,抗回火稳定性能越好,控制Si含量不超过0.4%,这样对钢的韧性和塑性影响不大。

在渗碳轴承钢中,Ni是作为合金元素加入的,在钢中能降低表面吸收碳原子的能力,加速碳原子在奥氏体中的扩散,减少渗碳层中的碳浓度,Ni可以减慢渗碳速度,提高钢的韧性。

Cr在渗碳轴承钢中,可以提高淬透性、提高渗碳层耐磨性,并能改善钢的力学性能,同时Cr还能使钢的热处理工艺稳定。

Mo是使奥氏体化区域缩小的元素。在渗碳轴承钢中,Mo的主要作用是提高淬透性,提高韧性、耐磨性和渗碳性能,改善力学性能。

结合前面的灰色关联分析结果,也可以看出,作为有害化学元素的S,P已经在渗碳轴承钢中得到有效控制,即使在各试样的化学成分中,最高与最低含量S为4倍,Si为1.6倍,P为1.4倍,S和P对心部硬度的影响最小,与Si的影响相比仍差许多。

通过前面的分析可以得出:当C,Mn,Ni,Cr,Mo等元素在材料成分合格范围内波动时,Si含量对心部硬度的影响成为最大因素,且心部硬度值随着Si含量的增减而增减。同时,可预见到不管是进口还是国产渗碳轴承钢,如果Cr,Ni,Mo(关联度较大者)仅在要求的下限,即使Si含量较大,也将制约心部硬度的提高。因此,对渗碳轴承钢的化学成分进行有效控制,心部硬度的问题将不再是加工生产中的一项难题。同时,对于有效壁厚较小的渗碳轴承套圈的心部硬度,也将会得到更充分地保证,从而对其有效硬化层深度、金相组织等也有一定的改善。

3 生产验证

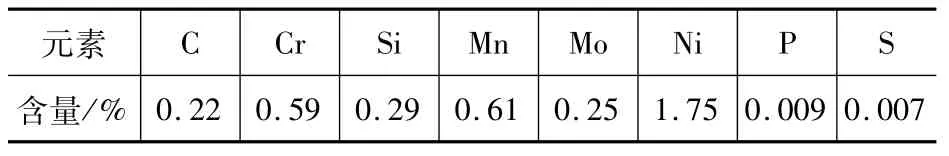

根据试验分析结论,经与钢厂协商,对心部硬度影响较大的C,Cr,Si,Mn等元素成分按表4要求专门定制一炉钢材,以便对试验结论做进一步验证。

表4 专门定制钢材的主要化学成分要求

材料入厂后,对应质保书进行原材料检验,各成分含量见表5。根据关联分析,可以预测本炉材料加工的套圈热处理后的心部硬度将在35~40 HRC之间。

表5 定制材料入厂后的检验结果

在同样的热处理加工状态下,本炉钢材加工套圈分为3个渗碳批次,二次淬、回火后从3个批次中各随机取1件产品,破碎、制样,检验结果见表6。

表6 定制材料加工的套圈二次淬回火后的检验结果

由此可见,通过钢材化学元素的合理组配,实现了渗碳轴承钢二次淬火心部硬度的有效控制。