基于虚拟仪器的滚动轴承故障诊断

2010-07-25彭志召张进秋毕占东

张 雨,彭志召,张进秋,毕占东,周 晓

(装甲兵工程学院 技术保障工程系,北京 100072)

轴承的故障信号往往掺杂着很强的背景噪声,理论分析和试验表明,若不对有故障轴承的振动信号进行任何预先处理而直接进行频谱分析,很难诊断出轴承故障[1]。因此,通过信号处理与分析提高故障信号的信噪比,有利于提取出反映轴承故障的微弱信号。

由于计算机技术的不断革新、数字信号处理技术的高速发展,虚拟仪器在众多领域得了到广泛应用。“软件就是仪器”的虚拟仪器与传统仪器相比具有独特的优势。将虚拟仪器技术引入到滚动轴承故障诊断系统的设计开发中,使轴承故障诊断系统具有更好的灵活性、更低的成本及更好的易用性等优点。

1 轴承故障诊断的信号处理方法

通过轴承故障的信号特征分析可知[2-3],脉冲信号幅值包络的频率就是轴承的故障特征频率。因此,如何从包含了高频冲击性故障信号、低频平稳信号以及干扰噪声等内容的振动信号中分离出冲击成分,是轴承故障诊断的关键所在。共振解调技术是实现这一过程最有效的方法[4]。

在实际使用中,经包络检波处理后得到的反应轴承故障的低频包络信号容易被宽带噪声所污染,使早期故障的检测产生困难。但有用信号和噪声具有不同的频带宽度,可以利用这一特征把信号和噪声分离开来,分离过程可以用自适应线增强器来实现[5-6]。信号处理的流程见图1。

图1 信号处理流程图

1.1 基于共振解调的包络提取

基于共振解调的包络分析有3个步骤:(1)带通滤波,根据实际情况选择某一高频固有振动作为研究对象,通过中心频率等于该固有频率的带通滤波器将冲击性故障信号保留下来,消除低频干扰信号;(2)信号包络的计算,通过包络解调就能得到一个与故障冲击频率相一致的脉冲串;(3)低通频滤波,将包络检波信号通过低通滤波器,一方面消除残余的高于故障频率的干扰成分,另一方面压缩频带以避免重采样时发生频率混叠。

1.2 自适应谱线增强

1.2.1 工作原理

自适应谱线增强器是自适应消噪的特殊情况,只需要一路被噪声污染的信号作为输入。

共振解调后得到的包络信号x(k)可以认为是包含故障特征频率的窄带信号s(k)与宽带噪声n(k)之和,即:

图2是自适应谱线增强器的处理过程,用x(k)延时形式x′(k)作为自适应滤波器的参考输入。滤波器的输入x(k)减去滤波器的输出y(k)形成误差序列e(k),误差序列e(k)又反馈给滤波器以调节滤波器的加权值[6]。

图2 自适应谱线增强器的处理过程

1.2.2 算法实现

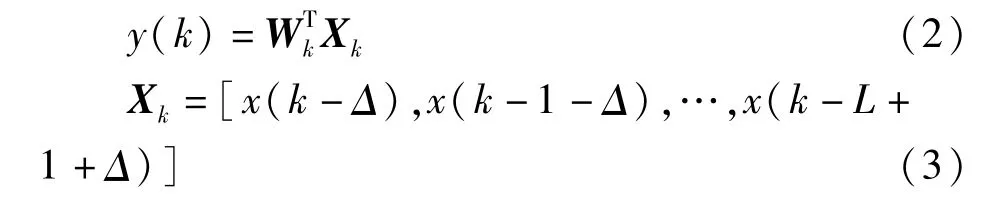

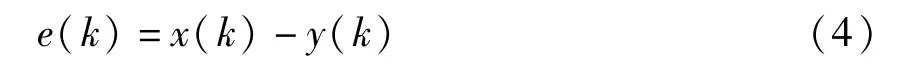

进行自适应滤波器的计算一般采用递归最小均方(LMS)算法[7]。滤波器的输出为:

式中:WTk为滤波器的加权向量;X k为输入向量;L为滤波器的长度;Δ为延迟时间内的采样点数。

于是误差为:

均方误差是e(k)的数学期望值。LMS算法控制滤波器的加权向量以使均方误差最小。滤波器的加权向量通过下式更新:

式中:μ为步长因子,决定滤波器的收敛特性,其应满足下式的要求:

式中:Px为输入信号x(k)的功率。

最小均方算法的具体计算步骤为:

(1)生成输入信号x(k)的延时x(k-Δ)。

(2)选定权系数初始值W(0)(一般选W(0)=0)。

(3)形成(3)式定义的输入向量X k。

(4)按(2)式计算滤波器的输出y(k)。

(5)按(4)式计算误差信号e(k)。

(6)按照(5)式更新权向量。

(7)跳转至步骤(3)。

重复上述迭代过程直至得到每一时刻的输出为止。

由此可见,自适应LMS算法简单,不需要任何先验信息,自适应谱线增强器的自我调节能力使其能够从宽带噪声中分离出微弱的窄带谐波信号。

2 虚拟仪器系统

虚拟仪器实质上是软、硬件相结合的产物,硬件主要是解决信号的输入、输出,软件才是整个仪器系统的关键。

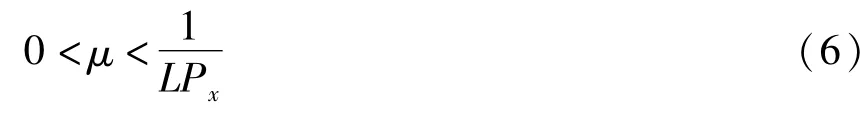

2.1 硬件组成

本测试系统硬件部分由加速度传感器、转速传感器、数据采集卡、计算机4部分组成,如图3所示。振动信号的测量采用某公司内置IC的CA-YD-188压电式加速度传感器,转速的测量采用磁电式转速传感器,并在转速传感器与采集卡之间接一个变换器,将0~100 Hz的方波脉冲信号线性转换为0~5 V的电压信号,与振动信号同步进行采集。数据采集器采用某公司的6260动态数据采集系统。

图3 虚拟仪器测试系统硬件部分组成

2.2 软件设计

仪器测量、控制、变换、分析及显示等功能均由软件来实现,因此,软件设计是整个系统中的重要部分。本文采用LabWindows/CVI进行设计开发,该平台将功能强大的C语言和测控技术有机结合,具有灵活编程方法和丰富的函数库,为开发人员建立检测系统、自动测试环境、数据采集系统及过程监控系统等提供了理想的软件开发环境,是实现虚拟仪器及网络化仪器的快速途径。

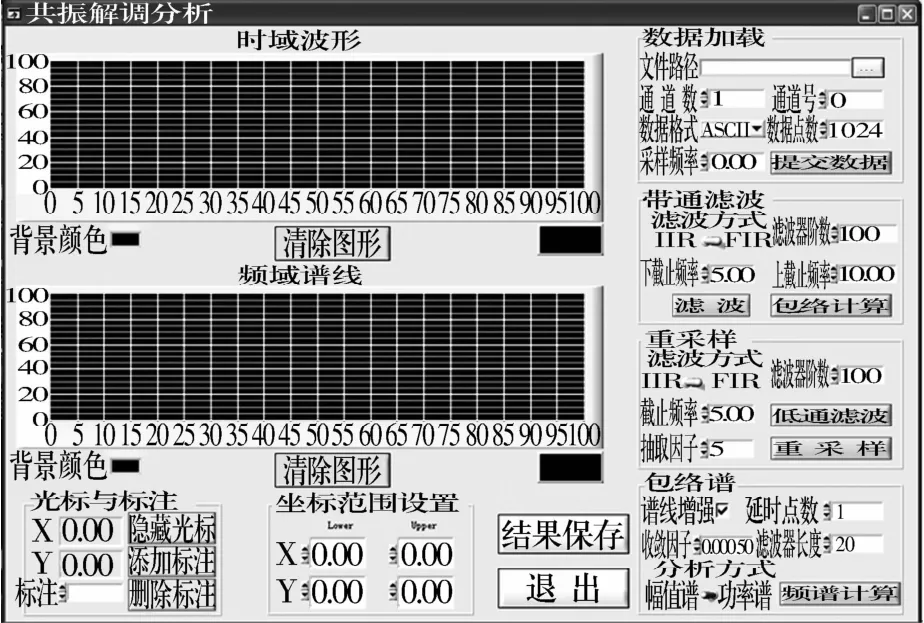

按照图1的信号处理流程,完成了对振动信号进行包络分析的程序,并为用户提供一个友好的虚拟仪器操作界面,如图4所示。

图4 软件界面

3 轴承振动信号处理实例

试验轴承为NU412圆柱滚子轴承,滚子组节圆直径Dpw=105 mm,滚子直径Dw=22 mm,滚子个数Z=12,接触角α=0°,轴的转速为310 r/min,即f=5.16 Hz,采样频率为24 kHz。计算得轴承外圈、内圈和滚动体的故障特征频率分别为24.5 Hz,37.4 Hz和23.5 Hz。

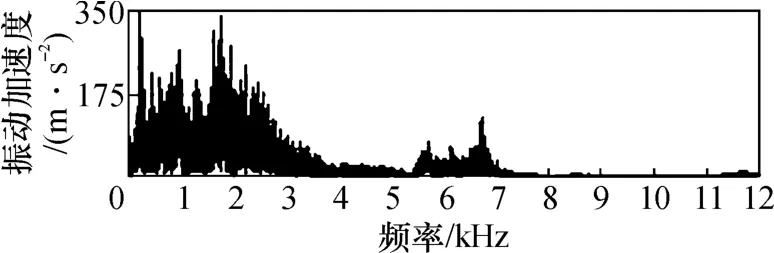

轴承滚动体出现早期缺陷的振动加速度信号如图5所示,图6是直接对原信号进行频谱分析的结果。由于干扰信号的存在,低频信号完全被淹没,不利于进行缺陷诊断。从频谱图可以看出在5.5~7.5 kHz之间有共振峰存在。

图5 轴承振动信号时域波形

图6 原始信号的幅值谱

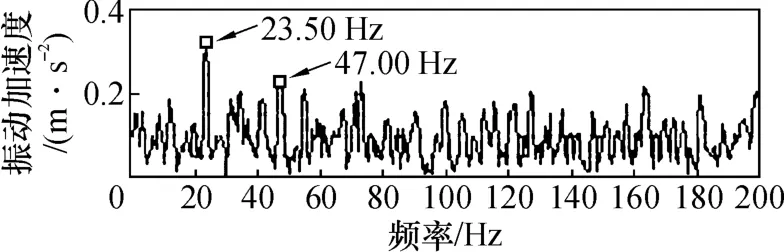

利用半阶数为100、通带为6.5~7.5 kHz的FIR滤波器对振动信号进行滤波,并对滤波后的信号进行Hilbert变换提取包络,再对包络信号进行截止频率为1 500 Hz的低通滤波。为了降低采样频率和数据长度,利用重采样技术对包络信号进行抽取,抽取方法为8点中抽取1点。包络信号经抽取后,采样频率变为3 kHz,其幅值谱如图7所示。

图7 共振解调后的包络谱

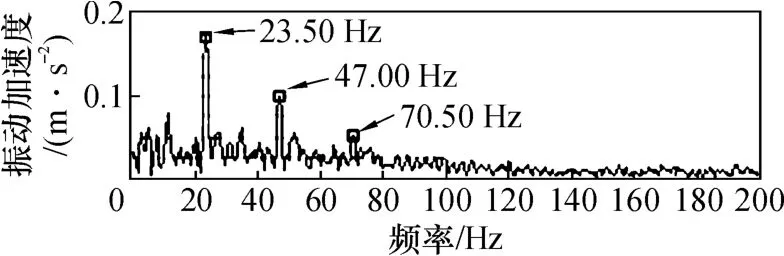

将重采样后的包络信号通过自适应线增强器,然后对输出信号作幅值谱,结果如图8所示。自适应谱线增强器的参数设置为Δ=10,L=20,μ=0.000 5。

图8 ALE输出信号的幅值谱

将图7与图8进行对比,可以发现在图8中滚子故障频率的1阶、2阶、3阶谱峰更加突出,说明谱线增强器降低了宽带噪声的污染,有利于检测出轴承的故障。

4 结束语

共振解调技术是轴承诊断最有效的振动分析方法,具有“没有故障就没有谱线”、“有故障则出现多阶谐波谱线”等规律。本文将共振解调与ALE自适应滤波技术相结合,进一步降低了噪声的干扰,使故障信号的包络谱具有更加清晰的故障特征谱线。