应用PLC技术解决轴承车加工撞刀问题

2010-07-25王丽

王 丽

(瓦房店轴承集团有限责任公司,辽宁 瓦房店 116300)

以C7225液压多刀仿形半自动机床为例,说明应用PLC软件解决轴承车加工中一些问题的可行性。

1 控制速度防止撞刀

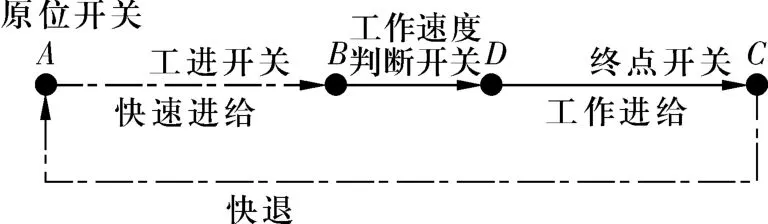

从图1车加工动作循环过程图可知,如果工进开关B坏了或者失灵了,刀具将以快速进给的速度撞到工件上,使刀具、工件及卡具等遭到严重的损坏。而应用PLC的一个小延时就能解决此问题,改进后的车加工动作循环过程图见图2。

图1车加工动作循环过程图

图2 改进后的车加工动作循环过程图

在图2中的工进开关后面多加了一个工作速度判断开关D,并将开关B与D的距离也调整到2~3 mm的固定距离(此为快进变工进的距离),正常工作时,刀具从B点走到D点所需的时间是一定的。压合开关B时,同时设定一个小延时,将刀具移动到D处的时间与设定的延时时间是否相符作为速度检测的信号。如果是工艺要求的工作进给速度,当刀具位移压合开关D时,所设定的延时时间到,机床执行正常的工作进给;如果开关B损坏或者失灵,刀具位移速度很快,压合开关D时的时间将小于所设定的时间,此时便执行快速退回动作,停止加工,从而避免撞刀现象的发生。

2 提高电磁离合器的使用寿命

由于加工的需求,轴承车加工机床的主轴电动机是常转的,而工件轴的启动(旋转)和刹车(停止)多数是通过电磁离合器来完成的。电磁离合器由电磁线圈和摩擦片构成。当工件需要旋转时,启动离合器得电,刹车离合器断电;当工件需要停止时,启动离合器断电,刹车离合器得电。传统继电器控制过程,是将两个电磁离合器的动作由同一个继电器的常开点和常闭点控制。通过对两个电磁离合器的工作过程分析可知:某一离合器的磁场还没有完全消失,另一个离合器就得电吸合;或者说某一个离合器的摩擦片还没有完全松开,另一个离合器的摩擦片就吸合工作,增加了离合器不必要的负荷,而且会产生两个离合器摩擦片在瞬间同时工作的现象。为此,可采用顺序动作时差保护程序来解决这个难题[1]。此程序解决了电磁离合器因带负荷工作而经常烧损的问题,提高了电磁离合器的使用寿命,降低了生产成本和中停时间。主轴启、停动作循环图见图3。

图3 主轴启、停动作循环图

3 改进开关防止转毂抖动

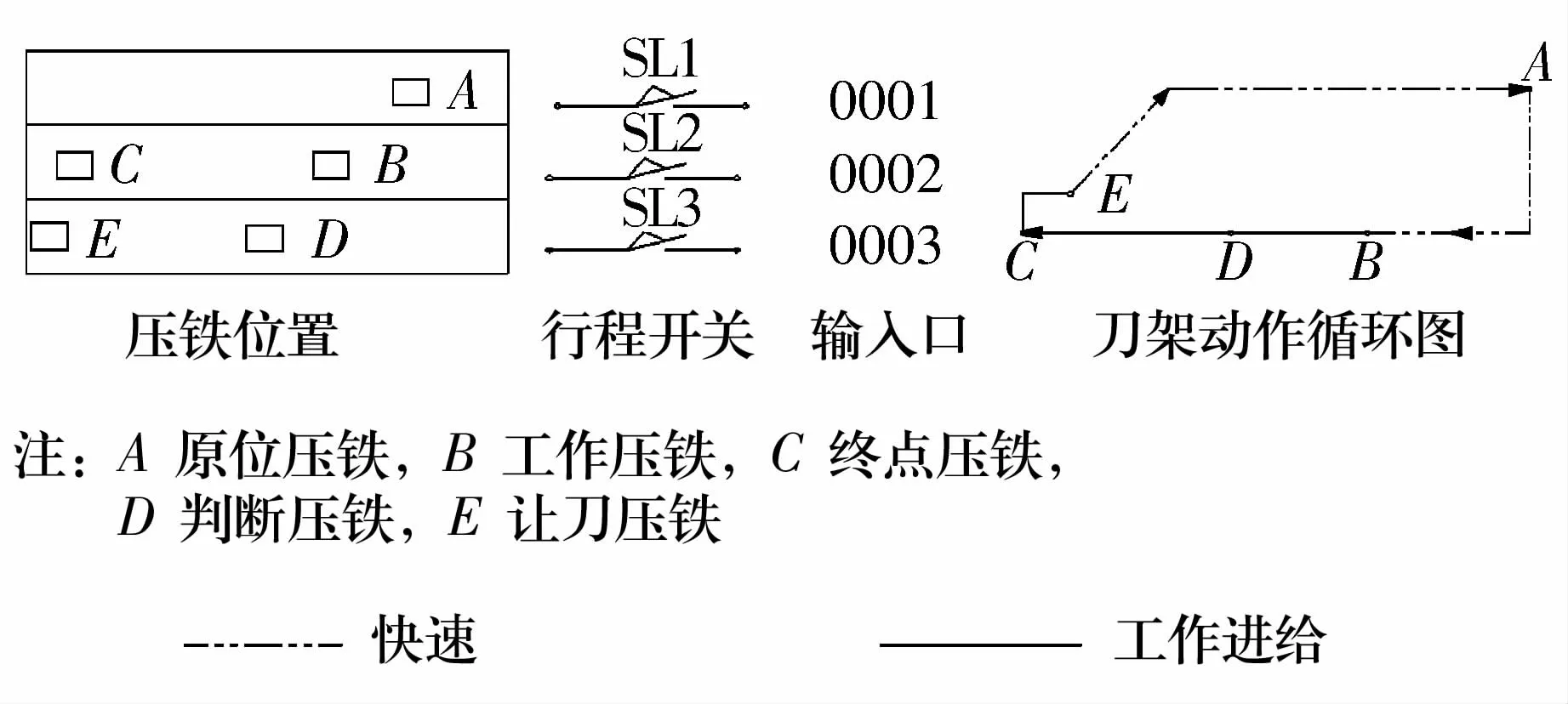

原机床共有5个刀架行程开关,改造后仅保留3个,并且工进开关和终点开关重复使用,因而降低了操作者的调整难度,节省了元件。

机床正常工作时,由刀架带动丝杠转动,丝杠右侧设有一个转毂,由刀架带动转毂上的压铁压合行程开关。当刀架从原点A开始,以快速进给的速度压向B,刀架由快速变为工作进给。由于机床使用一段时间后,刀架和丝杠之间的间隙会变大,在快进变工进时将产生很大惯性,使转毂产生抖动。行程开关SL2在这一瞬间压合了多次,因而使控制系统产生误判,本应是工作进给却变成了快速退回,机床不能正常工作。刀架动作示意图见图4。

图4 刀架动作示意图

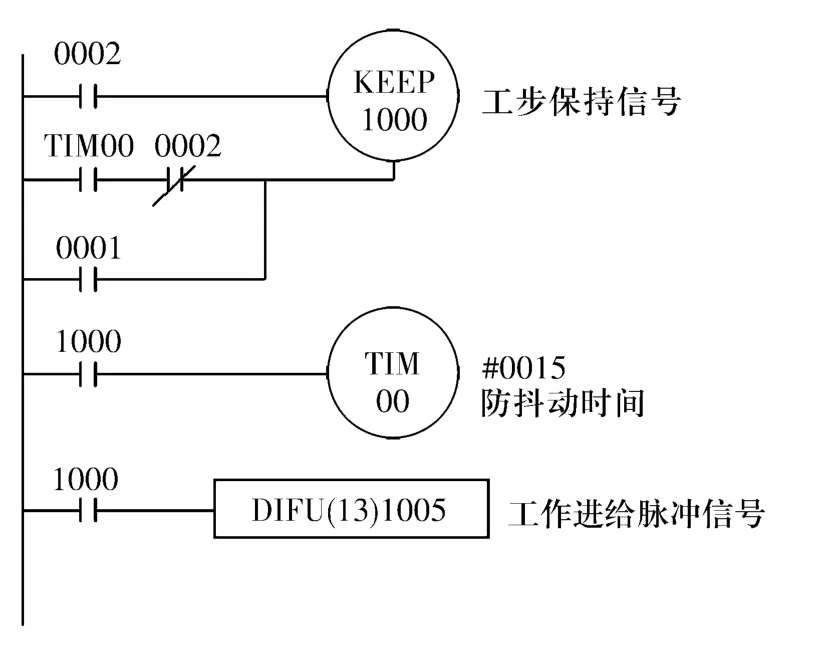

应用OMRON可编程序控制器指令中的锁存(KEEP)和定时(TIM)指令来解决此问题[2],梯形图如图5所示。当行程开关SL2(0002)为1时,锁存指令KEEP使内部继电器1000为1,此时若开关SL2在设定的时间范围内又压了若干次,但内部继电器1000仍然保持1的状态,而工作进给开关0002只输出一个脉冲信号1000,只有当压铁B离开后,且定时时间到,才能将1000清零,为下一次压合做好准备。

图5 梯形图

4 结束语

PLC以其高可靠性,通用性,易于编程,安装接线及调试简便等特点,在机床电控系统中得到普遍应用。在C7225液压多刀仿形车床中采用PLC控制技术可减少因撞刀而造成的频繁换刀及废料损失,保证了准时化生产,提高了生产效率,降低了生产成本。