热压复合的燃料电池用亲水-憎水复合电极

2010-07-05董明全张华民邱艳玲

董明全,张华民,邱艳玲,刘 波

(中国科学院大连化学物理研究所,辽宁大连 116023)

质子交换膜燃料电池(PEMFC)的电极是多孔气体扩散电极(GDE),由气体扩散层(GDL)和催化层(CCL)组成。CCL是进行电化学反应的主要场所,反应主要在电催化剂表面的三相界面上进行,必须同时有电子、质子及氢(或氧)参加[1]。PEMFC采用的固体电解质,无法像液体电解质那样,在表面张力及毛细力的作用下渗入电极内部,形成三维反应区,因此PEMFC电极的反应界面被限制在电催化剂和固体电解质接触的两维边界处,降低了GDE的活性。为了提高电池性能,必须开发适应PEMFC催化反应的电极结构[2]。

目前,PEMFC常用的电极根据结构和制备工艺的不同,可分为憎水电极和亲水电极两种。憎水电极在电极中加入憎水剂,反应气体在憎水剂形成的憎水网络中传递[3-4];亲水电极采用亲水性高分子聚合物(如Nafion)做电极粘接材料,反应气体先溶于水或Nafion中,再进行扩散传递[5]。憎水电极的气体扩散速度快,但质子传导阻力大;亲水电极的质子传导阻力小,但气体扩散阻力大。

本文作者制备了用于PEMFC的亲水-憎水复合多孔GDE,并组装了燃料电池,通过极化曲线和电化学阻抗谱(EIS),研究了电极结构对电池性能的影响。

1 实验

1.1 电极的制备

憎水电极的制备:采用传统工艺[3-4]制备,将70 mg碳粉(美国产)、50 mg FR301B聚四氟乙烯(PTFE,上海产,固含量为60%)乳液和适量乙醇(天津产,CP)用超声波振荡均匀,涂覆于面积为10 cm2的 TGP-H-090碳纸(日本产)上制备微孔层,再在340℃下焙烧 60 min,制得 GDL。将10 mg Pt/C催化剂[日本产,w(Pt)=46%]、9 mg PTFE乳液和适量异丙醇(天津产,CP)搅匀,涂覆于制得的GDL上,再用氮气保护,在340℃下焙烧 60 min,制得 CCL。将适量的 5%Nafion溶液(美国产)和异丙醇混合液喷涂在上述电极的CCL一侧。控制电极上催化剂Pt、Nafion的载量分别为 0.3 mg/cm2和0.4 mg/cm2。

亲水电极的制备:将10 mg Pt/C催化剂、400 mg Nafion溶液和适量异丙醇混匀,涂覆在干净的、50 μ m厚的PTFE膜(上海产)上,在 80℃下干燥 30 min,与NRE212膜(美国产)在140℃下以8 MPa的压力热压 2 min,揭去 PTFE膜,将CCL转移到NRE212膜上,控制膜上催化剂 Pt、Nafion的载量分别为0.3 mg/cm2和0.4 mg/cm2。

复合电极的制备:控制催化剂Pt、Nafion的载量分别为0.15 mg/cm2和0.2 mg/cm2,分别制备憎水电极(外CCL)、亲水电极(内CCL),再将两种电极在140℃下以8 MPa的压力热压2 min,制成复合电极。

1.2 膜电极组件(M EA)的制备

将上述憎水电极、亲水电极以及复合电极分别与同一种阳极(自制,催化剂 Pt、Nafion的载量分别为0.2 mg/cm2和0.3 mg/cm2)在140℃下以10 MPa的压力热压 1 min,制备M EA。

1.3 电化学性能测试

将3种MEA分别用白钢网状流场(河北产,50目)、铜集流板(大连产)和10 mm厚的玻璃钢端板(大连产)组装成面积为5 cm2的单体电池。测试时,H2和空气的压力均为0.2 MPa,化学计量比分别为1.2和 2.5,相对湿度为100%,电池温度为70℃。

用FCT燃料电池测试系统(天津产)测试极化曲线;用KFM2030 FC电化学测试系统(日本产)测试 EIS,扫描频率范围为0.01 Hz~10 kHz,扫描速率为20 mV/min。

仪器的参比电极和辅助电极与PEMFC的阳极(氢电极)连接,工作电极与阴极(氧电极)连接。用ZSimpWin软件对交流阻抗测试结果进行模拟。

2 结果与讨论

2.1 电极结构对电池性能的影响

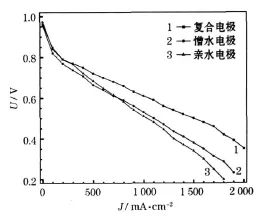

采用3种电极组装的燃料电池的极化曲线见图1。

图1 采用不同电极组装的燃料电池的极化曲线Fig.1 Polarization curves of fuel cell made by different cathodes

从图1可知,在低电流密度区,亲水电极组装的电池性能优于憎水电极组装的电池,与复合电极组装的电池接近;在高电流密度区,复合电极组装的电池性能最高,憎水电极组装的电池性能优于亲水电极组装的电池。

憎水电极采用催化剂和PTFE混合制备CCL,用导电离子树脂喷涂CCL来实现电极立体化[3-4,6]。这种电极制备工艺简单,气体扩散通道多,但导电离子聚合物和电催化剂接触面积小,催化剂利用率低,质子传导阻力大。从图1可知,随着电流密度的增大,电池性能出现较快的衰减。

在亲水电极中,CCL中不含PTFE等憎水剂,采用掺入Nafion等导电离子树脂作为电极粘结材料[5]。这种电极的优点是催化剂和电解质的接触好,CCL中质子传递通道多,但由于CCL中没有憎水剂,气体传质阻力大,O2或H2扩散速度慢。从图1可知,随着电流密度的增加,憎水电极组装的电池性能逐渐优于亲水电极组装的电池,原因是憎水电极比亲水电极具有更多的气体传递通道,气体传质阻力小。

从图1可知,复合电极组装的电池无论在低电流密度区还是高电流密度区,性能都是最好的。这是因为电极由复合结构组成,既具有亲水电极质子传递阻力小、催化剂利用效率高的优点,又具有憎水电极气体扩散速度快、排水能力强的特点。复合电极能明显提高燃料电池的性能,在500 mA/cm2的电流密度下,复合电极组装的电池电压比亲水电极、憎水电极组装的分别高5.3%、8.4%;在1 000 mA/cm2的电流密度下,分别高19.6%、15.1%。

2.2 电极结构对电池阻抗的影响

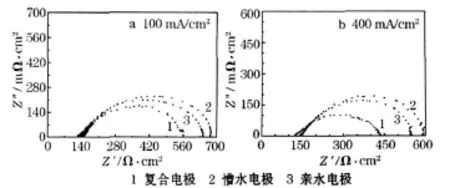

为了研究不同电极结构的界面特征,对3种电极组装的燃料电池进行EIS测试,结果见图2。

图2 不同电极在不同电流密度下的电化学阻抗谱Fig.2 EIS of different cathodes under different current densities

一般认为,高频区的阻抗主要反映电池欧姆电阻的变化情况,欧姆电阻的增加会使高频阻抗弧同实轴的交点向高数值方向移动;中频区的阻抗反映电极反应动力学过程的特征,该部分的阻抗谱同电极反应过程的电荷转移阻抗有关;低频区的阻抗主要反映CCL内的扩散传质特性[7]。

从图2可知,3种电极在高频区的阻抗相差不大,原因是在高频区,双电层效应对阻抗的影响不大。电池欧姆电阻由膜电阻、电极电阻、电池内的导电组件及导电组件之间的接触电阻组成。复合电极的欧姆电阻最小,说明膜电极内的离子及电子的传导电阻最小。在中频区,复合电极的阻抗弧最小,亲水电极次之,憎水电极的最大,说明憎水电极的反应电阻最大。

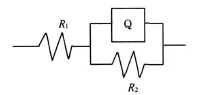

为了更准确地描述各种阻抗的组成和变化情况,采用图3所示的等效电路对电极的EIS进行模拟。

图3 对电极进行阻抗谱模拟的等效电路Fig.3 The equivalent circuit to simulating the EIS

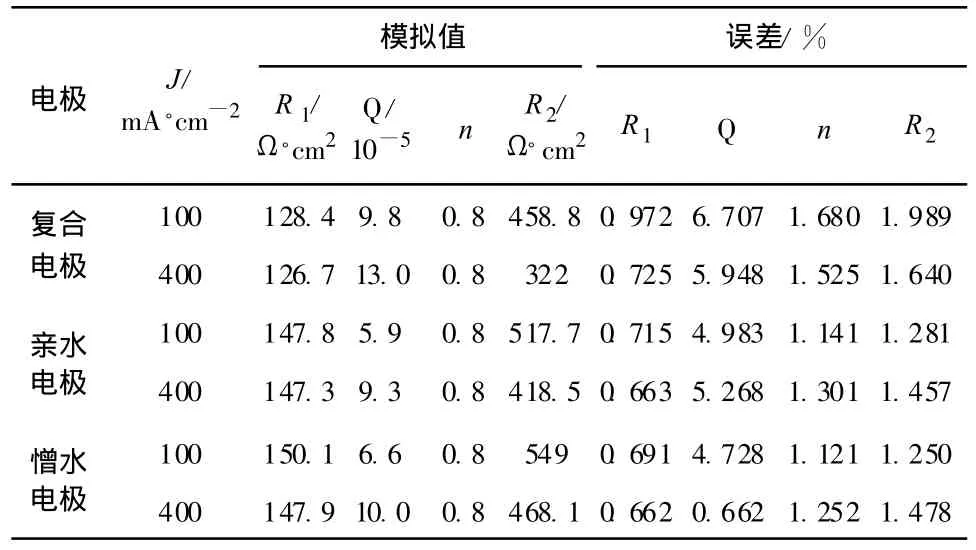

具体模拟数据见表1,其中 R1、R2分别代表欧姆电阻和反应电阻,Q代表恒相位元参数,n代表频率因子。

表1 不同电极交流阻抗理论模拟数据Table 1 The parameter of equivalent circuit in different cathodes

从表1可知,模拟得到的计算值的误差很小,说明该等效电路可用来进行模拟分析。在实验中,只有电极本身的阻抗随电极结构改变而发生变化,其他参数是维持不变的。表1中,复合电极的 R1最小,由交流阻抗结果可知,电极内的离子及电子的传导电阻小。

从表 1可知,复合电极的 R2最小,憎水电极的最大,说明憎水电极的反应电阻最大。通常,电极内的水影响催化剂表面液膜的厚度,从而对三相界面中的质子通道、电子通道及气体传输通道产生影响,进而影响反应物质在电极表面的活度[7-8]。亲水电极中存在的过量水,有利于减小质子传导的阻力,但增加了反应气体向催化剂活性位扩散的阻力;憎水电极的CCL中含PTFE等憎水剂,电极内有许多气体传递通道,气体传质阻力小,有利于减少电极反应的传质极化。

复合电极的内CCL有许多亲水离子聚合物,质子传递通道多,外CCL中加入了憎水剂,电极憎水能力增加,有利于反应气体向CCL内扩散并参与电化学反应,以及产物水的及时排出,因此复合结构的电极有利于电池性能的提高[7]。

低频区阻抗反映的主要是扩散电阻,PEMFC内部的双电层效应对低频区阻抗测试比较敏感,阻抗谱也比较复杂;但本实验的阻抗测试时,燃料电池的工作电流密度不大,尚未达到传质极化区,因此图2中低频区的阻抗弧不明显。

3 结论

提出一种复合结构的多孔气体扩散电极,并用复合电极制备了MEA,通过测试极化曲线和EIS谱,研究了复合电极结构对燃料电池性能的影响。

复合电极同时具有憎水电极和亲水电极的优点,克服了两者的不足,可加快电极内的气体扩散和质子传导速度,扩大催化反应的三相界面,提高燃料电池的性能。相比于憎水电极和亲水电极,复合电极的欧姆电阻和反应电阻更小。在低电流密度区(500 mA/cm2),复合电极比亲水电极和憎水电极组装的电池电压分别高5.3%和8.4%;在高电流密度区(1 000 mA/cm2),复合电极比亲水电极和憎水电极组装的电池电压分别高19.6%和15.1%。

[1]Cleghorn S J C,Ren X.PEM fuel cells for transportation and stationary power generation applications[J].J Hydrogen Energy,1997,22(12):1 137-1 144.

[2]YI Bao-lian(衣宝廉).燃料电池——原理◦技术◦应用[M].Beijing(北京):Chemical Industry Press(化学工业出版社),2003.

[3]Passalacqua E,Lufrano F,Squadrito G,et al.Nafion content in the catalyst layer of polymer electrolyte fuel cells:effects on structure and performance[J].Electrochim Acta,2001,46(6):799-805.

[4]Raistrick I D.Electrode assembly for use in a solid polymer electrolyte fuel cell[P].US:4876115,1989-10-24.

[5]Wilson M S,GottesfeldS.High performance catalyzed membranes of ultra-low Pt loading for polymerelectrolyte fuel cell[J].J Electrochem Soc,1992,139(2):28-30.

[6]Wei S,Yu H M,Hao L X.A new hydrophobic thin film catalyst layer for PEM FC[J].Solid State Ionics,2010,181(8-10):453-458.

[7]Ciureanu M R.Electrochemical impedance study of PEM fuel cells:experimental diagnosis and molding of air cathodes[J].J Phys Chem,B,2001,105(17):3 531-3 539.

[8]ZHANG Xue-wei(张学伟),SHI Peng-fei(史鹏飞).质子交换膜燃料电池双催化层阴极[J].Battery Bimonthly(电池),2007,37(1):17-18.