镀锌钢板钼酸盐复合钝化液性能研究

2010-06-05刘敏,伍林,李宇鹏

镀锌是提高钢铁防护的有效方法,广泛应用于各个领域。由于镀锌层在潮湿环境中易腐蚀,长期以来,使用六价铬酸盐钝化液钝化处理以提高钢铁的耐蚀性。六价铬酸盐钝化工艺简单、成本低,钝化膜对金属基体保护效果好,并有很强的“自愈能力”,但是,六价铬酸盐为有致癌性的剧毒物质[1],欧盟ROSH要求自2006年7月开始电子、电器类产品所用镀锌钢板须无铬化[2]。因此,研发价格低廉、能适应大规模钢铁生产的无铬钝化技术势在必行[3]。

目前,单一的钼酸盐钝化效果虽不如铬酸盐,但与铬酸盐钝化具有相似的保护机理,环境适应性较好,通过与磷酸盐、有机缓蚀剂复配,可明显提高镀锌产品的耐蚀性,是钝化技术发展的主要方向[4~6]。

作者以钼酸盐为缓蚀剂,添加磷酸盐、植酸、有机硅烷及多种助剂通过物理共混法制备了一种防止镀锌钢板腐蚀的新型无铬钝化液。采用中性盐雾腐蚀试验(NSS)作为耐蚀性的评价方法,通过正交实验优化了钝化液的助剂组成,并对耐蚀机理及钝化膜形貌组成进行了初步分析。

1 实验

1.1 材料和试剂

热镀锌钢板,尺寸为50 mm×50 mm×3 mm。

钼酸盐、磷酸盐、植酸、有机硅烷,均为工业级。

1.2 钝化液

钝化液采用物理共混法配制。以钼酸盐为缓蚀剂,添加磷酸盐、植酸、有机硅烷及多种助剂。

1.3 钝化处理方法

试样先经除油 (95%乙醇,超声波常温清洗)、水洗、室温风干,然后浸没在40℃的钝化液体系中,60 s后匀速取出,放入80℃真空干燥箱中干燥40 min,固化成膜,自然冷却。

1.4 钝化液助剂优化的正交实验

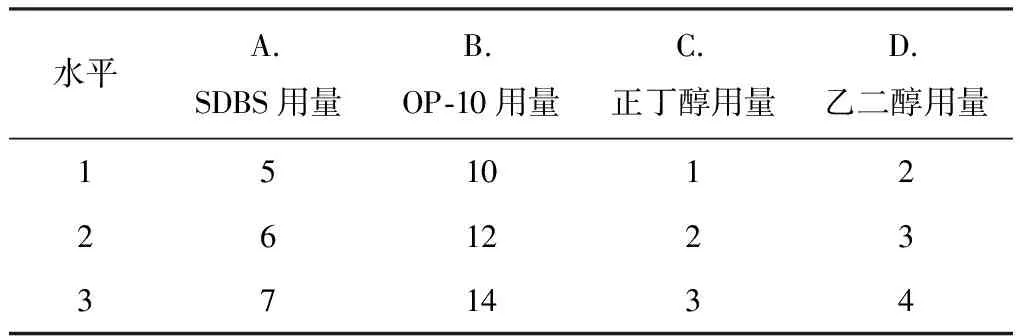

在前期实验的基础上,确定助剂的成分为:SDBS[7]、OP-10、正丁醇、乙二醇[8]。通过L9(34)正交实验研究各种助剂对钝化膜耐蚀性能的影响并确定各组分的用量。实验因素与水平见表1。其中各组用量为每配制1 L钝化液助剂的用量。

表1 助剂优化正交实验的因素和水平/g·L-1

1.5 钝化膜性能测试

(1)中性盐雾腐蚀试验:按照国家标准GB10 125-1997,利用YC-40型盐雾试验箱进行测试;(2)电化学测试:极化曲线和电化学阻抗测试在CHI650b电化学工作站上进行;(3)利用原子力显微镜(美国 DINanoscope TV型)分析钝化膜的形貌;(4)利用扫描电镜(荷兰PHILIPS-XL 30 TMP型)及X-射线能谱仪分析钝化膜的成分。

2 结果与讨论

2.1 助剂组成的优化(表2)

由表2可知,各因素对膜层耐蚀性能影响的大小依次为B>D>A>C,即OP-10的用量是影响膜层耐蚀性能好坏的最主要因素;而正丁醇的用量在1~3 g·L-1范围内对膜层耐蚀性能影响不大。最优方案为A2B3C2D3。按此条件进行钝化,比较其与正交表中最佳试样A1B3C3D3的耐蚀性能的优劣。结果发现,NSS 108 h时A1B3C3D3已出现腐蚀,而A2B3C2D3未见腐蚀,其耐蚀性更好。因此,最佳助剂组成为SDBS 6 g·L-1、OP-10 14 g·L-1、正丁醇2 g·L-1、乙二醇4 g·L-1。

表2 助剂优化正交实验结果与分析

2.2 电化学阻抗测试

开路电压下镀锌钢板钝化处理前后在5% NaCl溶液中的电化学阻抗谱见图1。

图1 5%NaCl溶液中镀锌钢板钝化处理前后的电化学阻抗谱

从图1可以看出,试样经钝化处理后耐腐蚀性能明显优于空白样。在Bode图的低频区(10~1 Hz),复合钝化膜的阻抗值比基体镀锌板增加了一个数量级,说明采用钼酸盐钝化液处理试样可以制备出耐腐蚀性能较好的钝化膜;Niquist图表明,基体镀锌板、复合钝化膜在高频区和低频区均呈现容抗特性,而处理后试样高频区和低频区的容抗弧比未处理的大很多,说明复合钝化膜的存在可显著抑制锌的溶解,极大地增强了镀锌板的抗腐蚀能力。推断其机理为:钝化膜主要抑制镀锌层腐蚀过程中的阴极过程,从而阻滞整个电化学过程,使得镀锌层的腐蚀电流密度有所降低。

2.3 试样微观形貌

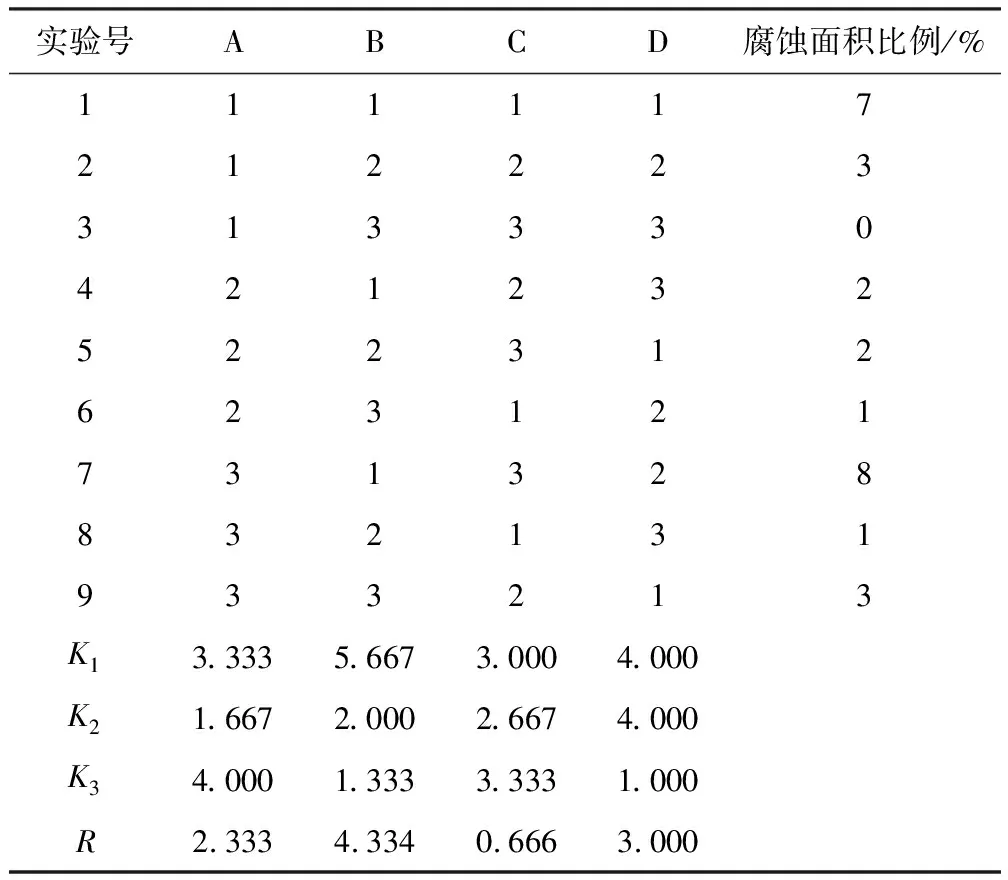

2.3.1 原子力显微镜分析(图2)

钝化膜的形貌图 钝化膜的三维形貌图

由图2可以看出,钝化膜起伏较小,膜质致密,膜上有一些不规则细小颗粒,这可能是钝化膜在干燥过程中发生了微观积聚交联。而基体金属表面钝化膜越致密,其耐腐蚀性能就越强。

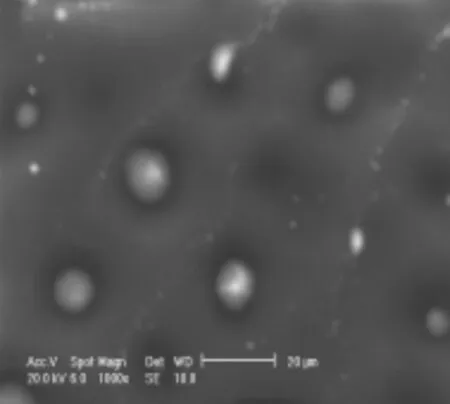

2.3.2 扫描电镜和X-射线能谱分析(图3)

图3 钝化膜的SEM图

由图3可以看出,钝化膜排列紧密,对基体覆盖较好,但膜上有非常不均匀的固体小颗粒,这与原子力显微镜分析结果非常一致。

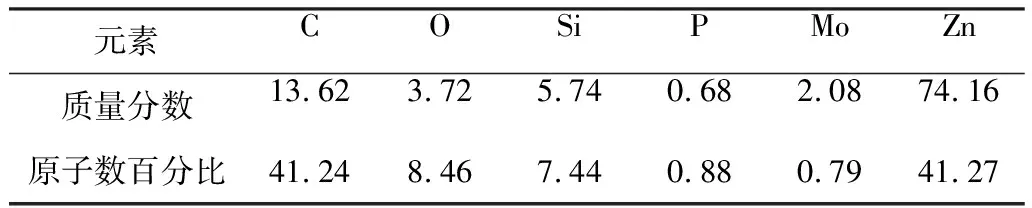

用X-射线能谱仪对图3上最大的颗粒进行分析,确定钝化膜的主要组成元素和相对含量,结果见表3。

表3 膜层表面成分及相对含量/%

由表3可知,钝化后试样表面锌的质量分数依然不低,说明该钝化膜的厚度不大。

3 结论

(1)钼酸盐复合钝化液形成的钝化膜色泽明亮,附着力好,耐蚀性能相对于基体镀锌板大幅提高,NSS试验96 h后腐蚀面积小于5%,且钝化工艺简单、无毒、处理时间短,具有较高的工业应用价值。

(2)复合钝化膜主要抑制镀锌层腐蚀过程中的阴极过程,从而阻滞整个电化学过程,使得镀锌层的腐蚀电流密度有所降低。

(3)复合钝化膜主要由C、O、Si、P、Mo和Zn组成,钝化膜排列紧密,对基体覆盖较好,但膜上有非常不均匀的固体小颗粒,膜的厚度不大。

参考文献:

[1] Eichinger E,Osborne J,Cleave T V.Hexavalent chromium elimination:An aerospace industry progress report[J].Metal Finishing,1997,95(3):36-41.

[2] The European Parliament,the Council.Directive 2002/95/EC on restriction of the use of certain hazardous substances in electrical and electronic equipment (ROHS)[J].Off J Eur Union L,2003,37:19-23.

[3] 章江洪,张英杰,闫磊,等.镀锌产品无铬钝化技术研究进展[J].材料保护,2009,42(3):48-53.

[4] 牟世辉.镀锌层钼酸盐钝化工艺研究[J].电镀与精饰,2009,31(4):12-16.

[5] 吴海江,卢锦堂.热镀锌钢板钼酸盐/硅烷复合膜层的耐腐蚀性能[J].材料保护,2008,41(10):10-13.

[6] 梁永煌,满瑞林,吴文彪,等.镀锌钢板表面有机/无机协同钝化研究进展[J].涂料工业,2009,39(6):48-50.

[7] 肖围,满瑞林.表面活性剂与硅烷对铝管表面的协同改性研究[J].涂料工业,2009,39(8):42-45.

[8] 陈小平,王向东,刘清友,等.耐候钢锈层组织成分及其耐腐蚀机制分析[J].材料保护,2009,42(1): 18-20.