复合溶媒对黄磷尾气中PH3S吸收试验研究

2010-06-04廖明典,毕亚凡,黄永文等

电炉法生产黄磷是利用磷矿石、硅石和焦炭在电炉中还原磷化物得到工业黄磷,副产的尾气即为黄磷尾气。每生产1 t黄磷排放尾气2500~3000 m3,其中含90%的CO,是优良的C1化工原料和燃料。但由于尾气中含多种形态的硫化物、磷化物、氟化物及氰化物等杂质,使尾气的综合利用受到限制,有效利用率不足40%,造成了资源的极大浪费。且多数黄磷生产厂家将黄磷尾气直接燃烧放空,每年排放CO2高达450~500万t、颗粒物0.1~0.2万t、硫化物0.2~1.3万t、氟化物0.03~0.3万t,严重污染环境。

目前常用的黄磷尾气净化方法有水洗、碱洗、水洗串碱洗[1]、变温变压吸附法[2~5]、活性炭吸附法和催化氧化法[3]。其中水洗、碱洗、水洗串碱洗、变温变压吸附法、活性炭吸附法虽然能有效脱除黄磷尾气中的H2S、CO2、HF等,但都不能深度脱除有机硫及磷化氢,而这些杂质可导致C1化工产品生产中的催化剂严重中毒[4~8];催化氧化法虽能有效脱除有机硫及磷化氢,但同时会产生氧含量累积,用于工业生产时存在安全隐患。因此,根据国家大力推进的“节能减排”政策,探索安全、实用的黄磷尾气净化工艺十分重要。

作者在此采用自制复合溶媒对黄磷尾气进行净化吸收,长期的现场试验表明,复合溶媒对黄磷尾气吸收过程属物理过程,具有很好的净化效果,且解吸后的溶媒可循环使用。

1 实验

1.1 尾气组成

试验用气为湖北省某大型磷化工企业生产黄磷时产生的黄磷尾气,尾气组分如下:CO 90%(体积分数,其它同),CO24%,HF 1.4%,其它杂质2.7%,H2S 12 000 mg·m-3,PH37 200 mg·m-3。

1.2 试剂和仪器

复合溶媒,其主要成分为聚乙二醇二甲醚(NHD)、协同溶剂A、协同溶剂B,自制。

TH-3000BⅣ型转子流量计,武汉天虹仪表企业集团;5 L保温吸收瓶,自制;HH-6型数显水浴锅,东莞市精工仪器厂;DM-001型秒表,深圳追日电子公司;M138349型转子流量计,天津流量仪表公司;722型分光光度计,上海天普分析仪器有限公司;P-51型有毒有害气体检测箱,北京森馥科技有限公司;气体检测管(0~50×10-6、0~1000×10-6、200×10-6~1500×10-6),北京市劳保所科技发展公司。

1.3 试验装置

试验装置均为常压装置,如图1所示。

1.4 方法

试验前预先取复合溶媒5 L置于水浴锅中加热至试验所需温度,转移至保温吸收瓶中。

图1 实验装置示意图

黄磷尾气经水洗后送至气柜储存,并在气柜一侧设置一根供气专管,试验用尾气由此气柜提供。开启各连接阀门;尾气首先经转子流量计进入保温吸收瓶底部与复合溶媒接触进行吸收;吸收过程中可调节转子流量计控制吸收过程中的气液体积比与接触时间;吸收后的尾气自吸收瓶瓶口排出,进入带有活塞的剩余气体收集罐。

1.5 分析与测试

脱除率(η)能较好地反映复合溶媒对尾气中PH3、H2S的脱除效果,依下式计算[2]:

式中:c0为吸收前尾气中PH3(H2S)浓度,×10-6;V0为吸收前尾气体积,m3;c为吸收后尾气中PH3(H2S)浓度,×10-6;V为吸收后尾气体积,m3。

2 结果与讨论

2.1 吸收温度对吸收效果的影响

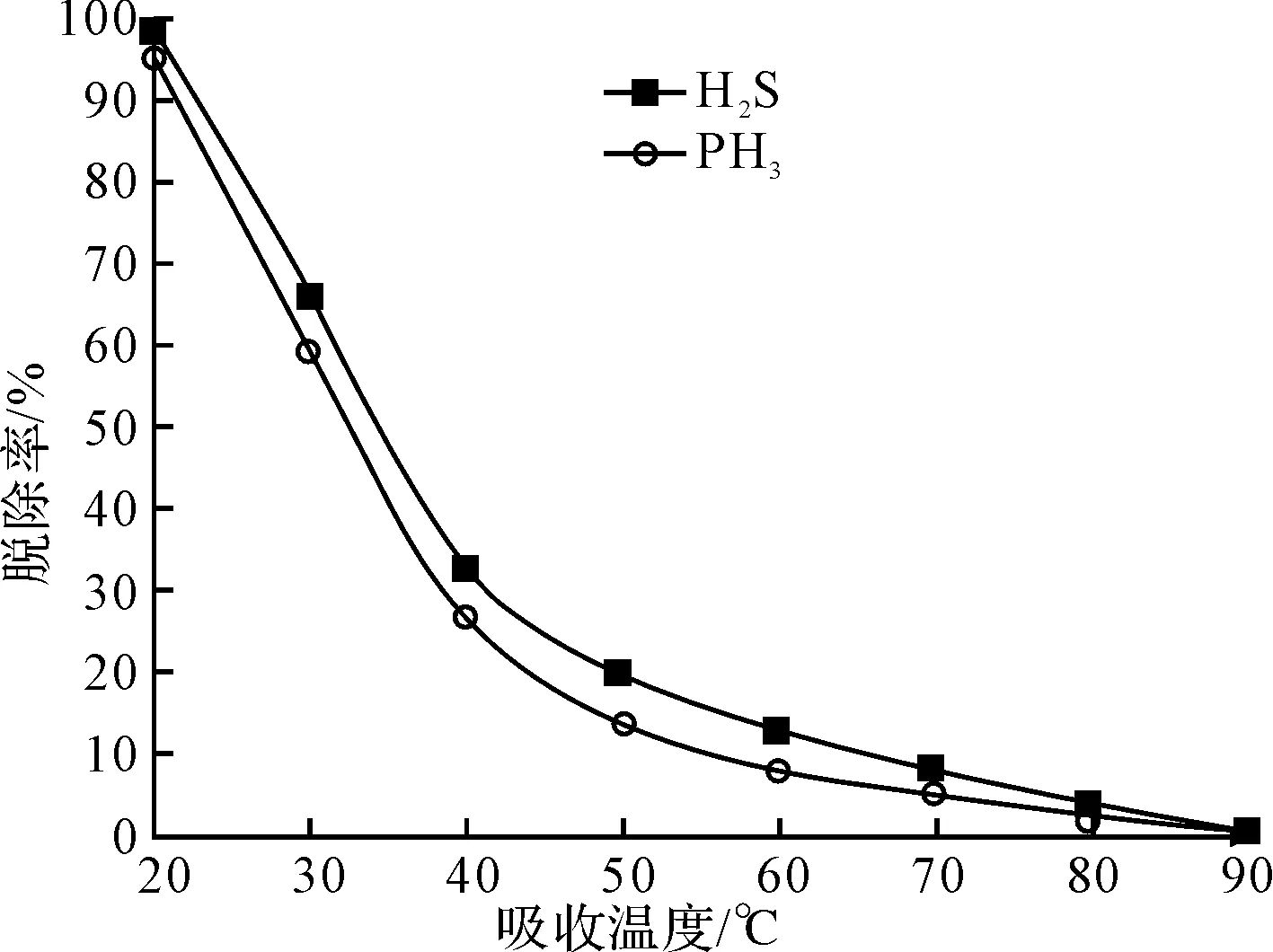

在常压条件下,通过水浴锅与冰箱控制溶媒吸收温度,考察吸收温度对尾气中PH3、H2S脱除率的影响,结果见图2。

图2 吸收温度对PH3、H2S脱除率的影响

当吸收温度低于20℃时,溶媒的流动性差,尾气与溶媒接触不充分,溶媒对尾气中PH3、H2S无明显吸收效果;随着吸收温度不断升高,溶媒流动性逐渐改善,溶媒对PH3、H2S吸收效果逐渐增强。

从图2可以看出,当吸收温度达到20℃时,溶媒对PH3、H2S脱除效果最为明显,PH3脱除率为96%、H2S脱除率为99%;当吸收温度超过20℃后,随着温度的升高,解析效应增强,溶媒对PH3、H2S的吸收效果逐渐减弱;当吸收温度超过50℃时,溶媒对尾气中的PH3、H2S已没有明显的吸收效果。因此,选择最佳吸收温度为20℃。

复合溶媒对黄磷尾气中PH3、H2S的吸收属于物理吸收,吸收过程符合亨利定律。

2.2 吸收时间对吸收效果的影响

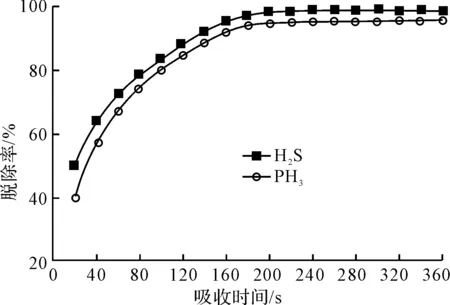

在20℃、常压、气液体积比为3∶1的条件下,通过转子流量计调节尾气输送流量,从而控制溶媒对尾气的吸收时间。考察吸收时间对尾气中PH3、H2S脱除率的影响,结果见图3。

图3 吸收时间对PH3、H2S脱除率的影响

从图3可以看出,吸收时间为0~3 min时,随着吸收时间的延长,复合溶媒对PH3、H2S的脱除率逐渐上升;但吸收时间超过3 min后,随着吸收时间的进一步延长,PH3、H2S在复合溶媒中的溶解度逐渐趋于饱和,脱除率上升趋缓;待吸收时间超过5 min,PH3脱除率稳定在96%、H2S脱除率稳定在99%。因此,选择最佳吸收时间为3 min。

2.3 气液体积比对吸收效果的影响

在常压、吸收温度为20℃、溶媒量为5 L、气体流量为5 L· min-1的条件下,考察气液体积比对尾气中PH3、H2S脱除率的影响,结果见图4。

图4 气液体积比对PH3、H2S脱除率的影响

从图4可以看出,当气液体积比小于5∶1时,PH3、H2S的脱除率基本无变化,保持在99%左右;当气液体积比为(5~5.5)∶1时,PH3、H2S脱除率仅略为下降,PH3脱除率为96%、 H2S脱除率为99%;随着气液体积比继续增大,PH3、H2S脱除率逐渐降低。因此,选择最佳气液体积比为5∶1。

2.4 溶媒再生前后吸收效果比较

溶媒的再生方法:将5 L吸收PH3、H2S后已达饱和的溶媒置于再生罐中,在100℃水浴条件下加热10 min,加热同时向再生罐底部通入N2,便于PH3、H2S析出。

以再生后的溶媒在20℃、吸收时间为3 min条件下对黄磷尾气进行吸收,尾气中PH3、H2S的脱除率分别为96%、99%,与新鲜溶媒相比并无差异。

3 结论

(1)现场净化脱除黄磷尾气中PH3、H2S试验结果表明,自制复合溶媒对黄磷尾气中的PH3、H2S有良好的吸收效果。

(2)复合溶媒对黄磷尾气中PH3、H2S的吸收过程为物理吸收,吸收过程遵循亨利定律。

(3)最佳吸收条件为:尾气和溶媒气液体积比5∶1、吸收温度20℃、吸收时间3 min,在此条件下,PH3、H2S的脱除率分别为96%、99%。

(4)吸收达到饱和的溶媒可在常压、100℃条件下进行解吸再生,溶媒再生后对黄磷尾气中PH3、H2S仍有显著的吸收效果,与新鲜溶媒相比并无差异,且再生操作简便,利于工业化生产。

参考文献:

[1] 任占东,陈樑.JC系列催化剂上氧化脱除黄磷尾气中PH3、H2S[J].天然气化工:C1化学与化工,2004,29(6):19-23.

[2] 任占东,陈樑,宁平,等.催化氧化法脱除黄磷尾气中的磷化氢和硫化氢[J].化工环保,2005,25(3):221-225.

[3] 张永,宁平,张爱敏,等.金属改性碳脱除黄磷尾气中的H2S和PH3[J].环境科学与技术,2009,32(8):57-61.

[4] 吴满昌,宁平,任丙南,等.黄磷尾气净化处理技术进展[J].无机盐工业,2003,35(5):1-3.

[5] 陈中明,武立新,魏玺群,等.变温和变压吸附法从黄磷尾气净化一氧化碳[J].天然气化工:C1化学与化工,2001,26(4):24-26.

[6] 宁平,王学谦,吴满昌,等.黄磷尾气碱洗——催化氧化净化[J].化学工程,2004,32(5):61-65.

[7] 任占东,陈樑,宁平,等.黄磷尾气净化脱除磷化氢、硫化氢中试试验[J].现代化工,2005,25(12):48-51.

[8] Quinn R,Dahl T A,Toseland B A.An evaluation of synthesis gas contaminants as methanol synthesis catalyst poisons[J].Applied Catalysis A:General,2004,272(1-2):61-68.