加速浸润方法在塑封可靠性分析中的应用

2010-05-31袁华,钱敏

袁 华,钱 敏

(1.飞索半导体中国有限公司,苏州 215000; 2.苏州大学电子信息学院微电子系,苏州 215021)

1 引言

半导体集成电路目前已在国内外形成了工业化大生产的格局,资本技术密集是该行业的特点。 出于降低成本和增加生产灵活性的需要,越来越多的半导体大厂倾向于将订单转发给承包商,同时对于直接原材料(如金线、塑封料等)也不再依赖单一的供应商。由此产生的产品可靠性问题也越来越多,如分层(Delamination)、爆米花现象、开裂、腐蚀失效、热膨胀系数不匹配导致的失效等[1-2]。

随着目前半导体业界的竞争日趋激烈,对于新产品的开发周期要求也越来越短;相应地,作为产品开发过程中必不可少的可靠性验证环节,其耗费的时间也是越短越好。目前在封装级的可靠性评估中耗时最长的是预处理和高低温循环。本文通过研究分析目前在预处理过程中浸润测试的一些加速情况,提供有效的测试数据结果,为企业提供更加经济的选择,以便大大缩短可靠性评估的时间。

2 背景分析

根据JEDEC47和AECQ100[3](汽车电子协会)的要求,半导体组件生产地和直接原材料的变更必须进行相应的可靠性验证。目前被广泛使用的模塑料(改性环氧塑料)是热塑性、线性的高分子树脂,具有吸湿和透湿两重性。因此该类模塑料封装的组件在储存运输过程中的抗潮性能就显得尤为重要[4]。封装可靠性评估中的预处理流程为:电测→超声波检查→烘烤→浸润→模拟回流焊(reflow)→超声波检查→电测。预处理过程中模拟储存、运输环境的浸润,在进行组件级可靠性验证中是必不可少的。

目前半导体业界在进行预处理时,对于其中的潮气浸润水准(MSL)[5-6]普遍参照标准A(soak condition 30℃/70% RH,温度/相对湿度,192h) 或标准B(Soak condition 30℃/60% RH,216h)的要求进行。对于消费类电子组件来说,很多国际大厂为了同时满足欧美和日本市场的要求,在进行产品可靠性验证[6]的时候,会要求同时满足标准A 和标准B的要求,即30℃/70% RH,216h(标准C)。标准A和标准B均为非加速条件。在JEDEC 的标准J-STD-020D里涉及了一些加速条件,如60℃/70% RH。如需使用,必须有充分的数据支持,同时其产生的失效必须和非加速条件下产生的失效具有强烈的等价性。在JEITA 的标准里也有同样的条款。本文通过对封装组件在非加速和加速情况下潮气渗透、吸收量进行测试分析,同时对其产生的失效进行比对,意在选择确实适用的加速浸润处理方法以缩短可靠性测试的时间,提高效率。

3 实验方法

3.1 加速浸润方法的选择

有针对性地选择JEDEC标准中的加速条件 60℃/70% RH(Soak 1),JEITA 标准中的加速条件85℃/70%RH(Soak 2)和85℃/85% RH(Soak 3)加以研究。

3.2 封装组件的选择

目前比较常见的封装形式如TSOP(单芯片薄型小尺寸管脚封装)、FBGA(单芯片球栅阵列封装)、MCP(多芯片球栅阵列封装),同时尽量选择尺寸较大的封装组件以增加失效产生的可能性。

3.3 实验思路和步骤

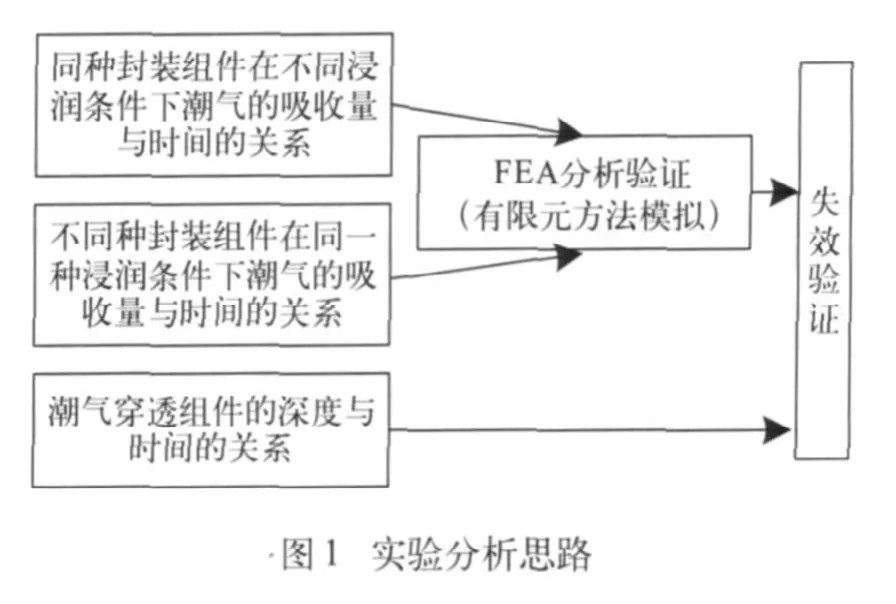

由于研究的目的是为了运用加速形式下的浸润条件以减少浸润时间,同时浸润效果(体现在潮气的吸收量和分布上,最终反应在由此导致的可靠性失效上)须和非加速形式下的浸润标准C一致,因此实验将按照如图1的步骤进行。

潮气的吸收量与时间的关系将遵循以下步骤进行:称重→浸润处理→称重,其中浸润的方法为标准C和三种加速条件(soak1、soak2和soak3)。

失效的验证:由于可靠性评估的预处理中最常见的失效[7]是分层现象(如图2),因此在实验中主要关注在不同的浸润条件下,不同种类的封装组件产生分层失效的数量;同时为了确保失效能够产生,在模拟回流焊的时候,温度使用了260℃和280℃。因为组件内的潮气水平相似的时候,经受的温度越高,潮气越容易受热膨胀而使组件内不同材料部件的接触面产生分层甚至直接导致组件开裂失效。

4 实验结果

4.1 同一封装组件不同浸润条件下潮气吸收量与时间的关系

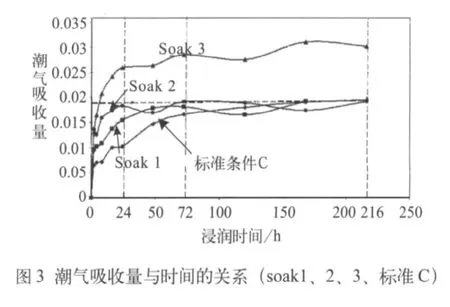

如图3所示。从图中可以看出,标准C条件下在72h时组件内潮气的吸收量和soak1、soak2在24h的潮气吸收量是差不多的;而在soak 3的条件下,潮气吸收的速度过快;意味着其条件过于苛刻,后续的实验将不做重点考虑。

4.2 不同封装组件在同一浸润条件下潮气吸收量与时间的关系

采用各种不同封装形式的组件进行浸润测试结果如图4、5所示。soak 1在72h(3天)的潮气吸收量和在标准C条件下(9天)的潮气吸收量是一样的,图中标示了A-A’、B-B’、C-C’,一一对应。我们同样研究了soak 2条件下的情况,结果发现在24h的潮气吸收量和非加速条件标准c下9天的潮气吸收量也同样是非常接近的(因为结果类似,文中未给出图示)。

4.3 有限元分析验证[8-9](FEA)

有限元法FEA是求解微分方程的一种数值计算方法,自20世纪60年代出现以来,FEA被证明是一种行之有效的工程问题的计算机模拟仿真方法;FEA解决了大量的工程实际问题,创造了巨大的经济效益,为工业技术的进步起到了巨大的推动作用。最初用于固体力学问题的数值计算,目前已推广到各类场问题的数值求解,如温度场、电磁场和流场等;分析的对象也从弹性材料扩展到塑性、粘弹性、粘塑性和复合材料。近年来,其在IC封装方面的应用展示了相当的优越性,受到业界重视,目前比较流行的FEA软件有ANSYS。

有限元法是把一个大的结构划分为有限个小的单元,在每个单元里,计算机求解变形和应力,进而可以获得整个结构的变形和应力。当划分的单元足够小,计算的结果也就越接近真实情况。有限元分析可分成三个阶段:前处理、处理和后处理。前处理是建立有限元模型、完成单元网格划分;后处理则是采集处理分析结果,提取有用信息。

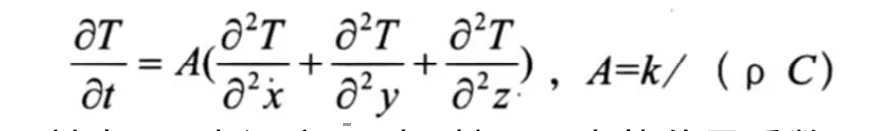

由于热传导的微分方程(菲克方程)和潮气吸收和释放的微分方程(傅立叶方程)均可由拉普拉斯方程描述,其公式为:

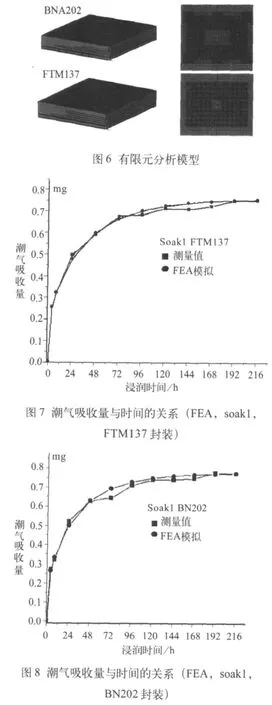

其中,T为温度、t为时间、k为热传导系数、ρ为密度、C为热容比、xyz为坐标。图6为求解本问题所建立的有限元模型,图7、8所示为两种封装组件典型的有限元分析结果和实际测量结果的对比。由此可以看出,有限元方法分析的结果和实际测量的结果是非常吻合的。这也说明了有限元分析模拟工程计算的方法在集成电路组件封装可靠性分析中的应用是完全有效的。

4.4 同浸润条件下潮气穿透力研究

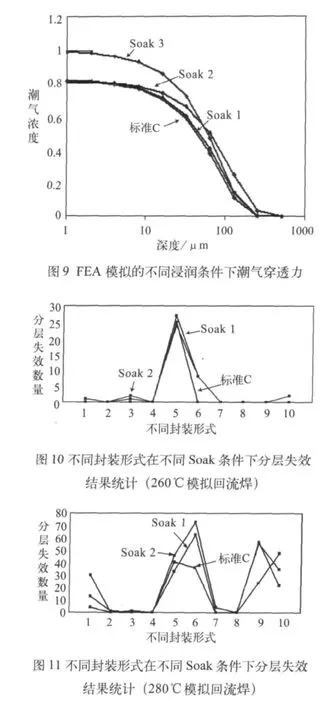

如图9所示。根据有限元模拟的结果,除了soak3,soak1、soak2和标准C在同一种封装组件中潮气的穿透能力是基本一致的。这一结果同样肯定了soak1、soak2和标准C是可以相互替代的。

4.5 模拟回流焊中不同封装形式的分层失效研究

为了验证在两种不同的加速条件下(soak1,soak2),封装组件的分层失效是否具有可比性,选用了10种封装组件进行试验,得出的结果如图10、11所示。结果表明加速条件下的分层失效稍多于非加速条件下的失效,但总体上讲加速条件下的失效响应和非加速条件下的失效响应是基本一致的。

5 结论

随着半导体业界越来越关注成本控制和新品开发周期,如何在保证客户需求的前提下缩短产品可靠性评估的周期已经被很多国际半导体大厂所关注。加速的条件已经在作者所在单位成功导入并且得到了其主要客户如诺基亚、思科、博世、LG、夏普等的认可。然而在目前的半导体组件级的可靠性评估中,仍有一些项目耗时较长,如高低温循环等。目前塑封料自身的特点和半导体业界的生产模式决定了该类项目是必须要进行的。随着国内外对塑封组件综合研究工作的不断深入,塑料封装组件在向高密度、高可靠性、高性能、系统级封装方向发展。同时,随着半导体大厂间供应链的不断整合,相信在不远的将来,可靠性趋于完善的塑封组件将会出现。届时,相关可靠性评估的时间和频率就有可能缩短。

[1]万延树. 塑料封装可靠性问题简析[J]. 电子与封装,2007,7(1):8-13.

[2]张鹏,陈亿裕. 塑封组件失效机理及其快速评估技术研究[J]. 半导体技术,2006,31(9):676-679.

[3]AEC-Q100-REV-G[S].2007. 5

[4]崔波,陈海蓉,王建志,等. 塑封组件的贮存环境与使用可靠性[J]. 半导体技术,2002,27(2):72-74.

[5]IPC/JEDEC J-STD-020D[S].2007.6

[6]张林春. 绿色塑封IC的吸湿敏感性等级评价[J]. 电子工艺技术,2005,26(6):1273-1277.

[7]表面安装塑封体吸湿性引起的开裂问题及其对策[J]. 电子与封装,2005,5(10):14-18.

[8]王勖成. 有限元方法[M]. 北京:清华大学出版社,2003.7.

[9]黄国权. 有限元法基础及ANSYS应用[M]. 北京:机械工业出版社,2004.6.