数控机床软故障的排除与设备管理的完善

2010-05-04张永福王红芳

张永福 王红芳

1.故障现象

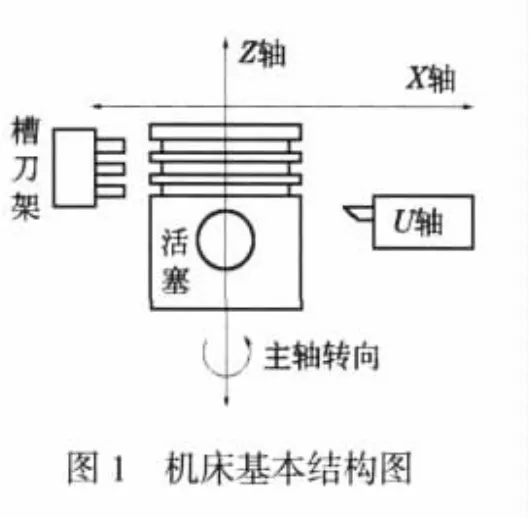

意大利IMT公司生产的S10/3T-2型活塞椭圆、精槽组合加工立式车床,用于加工轿车活塞的三个环槽和椭圆、型线。控制系统采用GE FANUC 160i数控系统,配置电主轴和X、Z、U三个全闭环伺服轴,X、Z轴插补加工环槽,X轴按加工程序设定运行到位后,由U轴和Z轴插补加工活塞椭圆和型线,基本结构见图1。

该机床先是因为硬盘物理性损坏,造成基于Windows2000操 作 系 统 的FANUC系统HSSB驱动、BOP以及嵌入BOP由IMT公司开发的活塞外圆编程、加工等软件因缺少安装程序而无法修复。后经付费请IMT公司和FANUC公司的维修人员一起,更换新硬盘,安装相关软件后,机床控制功能恢复正常生产,但随后出现加工精槽时不定时撞刀故障,故障发生时控制系统没有报警,加工程序仍然能继续运行。

2.检修过程

测量发生撞刀时加工的活塞,发现撞刀都发生在环槽已基本加工完,外圆还没有开始加工的程序处,环槽加工的宽度尺寸正常。据此分析故障发生的原因:①机械方面,因环槽加工的宽度尺寸正常,可基本排除故障由Z轴引起。又因机床所有进给轴均为全闭环控制,发生故障时系统没有报警,所以因X轴的贴塑导轨、滚珠丝杠和丝杠轴承等局部损坏造成故障的可能性不大;经检查X轴定位精度和重复定位精度均满足要求,不存在振荡现象,所以故障也不是因为两轴运行或换向时发生振荡造成。尽管如此,还是对X轴的相关部件进行了检查和调整。②电气方面,若X轴光栅尺局部污染或损坏,造成位置反馈信号失调,就会引起故障。于是将X轴的光栅尺封闭,使X轴由全闭环暂时更改为半闭环方式,调整好相关参数后生产,机床加工的产品合格,但生产三个班次后,又出现撞刀现象。

操作人员提出在硬盘损坏前没有撞刀现象发生,当时用的是英文 Windows2000操作系统,而重装后用的是中文Windows2000操作系统,怀疑是由于操作系统的不一致,使系统中某项条件满足时影响加工程序的执行,造成总是在同一位置出现撞刀现象,于是决定重新用英文版Windows2000安装系统。因为GE FANUC 160i数控系统国内用量少,缺少相关资料,经相关人员的努力,安装完正版英文Windows2000操作系统后,又将相关控制软件安装并设置正确,使机床控制功能恢复,但正常加工两个班次后再次出现同样的撞刀故障。通过检查确认X轴的相关部件完好,故障发生时系统没有报警发生,说明电气控制部分正常。

为确定下一步故障检修思路,又组织了相关人员,进行充分分析和讨论,认为可能原因为:①机床加工时,活塞定位采用液压缸拉动四个拉爪将活塞拉紧的定位方式,为避免加工椭圆时活塞变形,在加工环槽时用高压(1.3MPa),加工椭圆和型线时切换为低压(0.6MPa)。因为活塞的三个环槽用三把刀同时加工,在加工到槽底时,切削力最大,这时若拉紧力不能满足要求,势必造成活塞因松动而撞刀。②加工完活塞环槽开始退刀时,X、Z轴均要反向,两轴以插补运动方式按斜线运动。若Z轴丝杠反向间隙大,在当前的全闭环工作方式下反向运行,若出现振荡也会造成撞刀故障的发生。根据以上原因分析,制定并进行了以下检修过程:

(1)首先检查活塞定位拉紧力,发现液压压力在加工过程中确有变化,进一步检查发现平衡Z轴油缸的氮气蓄能器中氮气量正常,但用于稳定拉紧油缸油压的氮气蓄能器中氮气量已少了很多,造成高低压切换时拉力不稳定。将氮气蓄能器中氮气充到要求数量,又检修了所有相关油路的密封圈和电磁阀,确认油路不存在泄露后,要求操作者再试加工。但由于加工精槽所用刀具已全部撞坏,新的还没有购进,便用比精车环槽刀更薄的粗车环槽刀仅加工环槽,不加工外圆,先验证故障是否因拉紧油压变化造成。经过四个班次的连续加工故障没有出现,第五个班换上精车环槽刀后加工到第九只活塞,又出现相同撞刀故障。

(2)这次撞刀发生时,操作人员正好观察到加工程序的运行情况,确认撞刀发生在即将加工到槽底但尚未加工完成时,这时没有活塞拉紧高低压的切换动作,也没有X轴和Z轴的换向。

(3)在排除X轴和液压系统的问题后,又检查了Z轴的定位精度和重复定位精度都满足要求。在检修Z轴托板时,发现固定Z轴托板楔铁的螺栓有所松动。两个人在水平方向用力拉动Z轴托板,通过用表检量,Z轴托板在水平方向有0.5mm的位移量。将Z轴的三条托板楔铁紧固,又检测相关部件后,换好刀加工验证,机床恢复正常。

3.故障原因分析

当三把槽刀加工到接近活塞环槽底时切削力达到最大,使得Z轴在水平方向的受力也达到最大,因固定Z轴托板楔铁的螺栓松动,一旦由于活塞材料构造不一致等因素导致切削力增大,超过Z轴靠自身重力维持在水平方向的稳定,这时主轴高速运转,便导致了撞刀故障。

4.完善设备管理措施

这次设备故障历时一个多月,不仅花费近三万元的维修费,还造成四千余元的刀具损失费,更严重的是影响了产品按时交付,引起客户抱怨。为避免类似故障的重复发生,结合这次故障发生原因和维修过程,完善了设备管理的相关制度。

(1)配置开放式控制系统关键设备的硬盘备份、存档管理规定的完善。在以前的设备管理规定中,只要求对设备通过CF卡、计算机和刻录光盘等方式做好数控机床的系统数据、PMC程序、参数和刀补等数据的前期备份和存档。通过这次故障意识到,针对应用越来越多带有硬盘的开放式控制系统,包括工控机,SIEMENS公司产840D系统和FANUC公司产160i系统等,许多因缺少安装软件(有的因涉及系统、设备生产厂家的专利技术,也不提供安装软件),一旦硬盘或相关硬件损坏,自己无法恢复,特别是进口设备,往往需要联系国外生产厂家,不仅费用高,同时会造成修复时间延误,严重影响生产。为此,在设备管理规程中增加了将硬盘做Ghost或重要硬盘直接克隆备份,并就备份资料和克隆硬盘的存档、借用、归还等进行了严格规定。

(2)对设备日常维护工作严格检查、考核制度的完善。这次故障虽然最终证明不是由于液压压力变动引起,但氮气蓄能罐中氮气缺少了却没有在日常点检时发现;Z轴楔铁固定螺栓松动没有在设备定保时被检查出来;根据加工环槽宽度满足要求,想当然认为Z轴正常等,都说明设备日常点检和定保工作虽有规定,但没有做到位,检查和考核制度不完善。为此,重新修订了设备的日常点检、定保及相关奖惩制度,使设备操作者、维修人员和管理人员都明确了自己在设备维护中应担负的职责,真正将设备点检、定保及检查工作做到位。

由于数控设备的加工速度快、加工精度高和适合大规模生产等优点,应用越来越广泛,进口设备的数量也越来越多。这就要求设备管理工作必须同步跟上,才能提高设备运行的稳定性、减少维修时间和降低维修成本,保证实现利润最大化。