大型进口齿轮箱自主维修及国产化实践

2010-07-16李惠敏陈少峰

李惠敏 关 权 陈少峰

一、简介

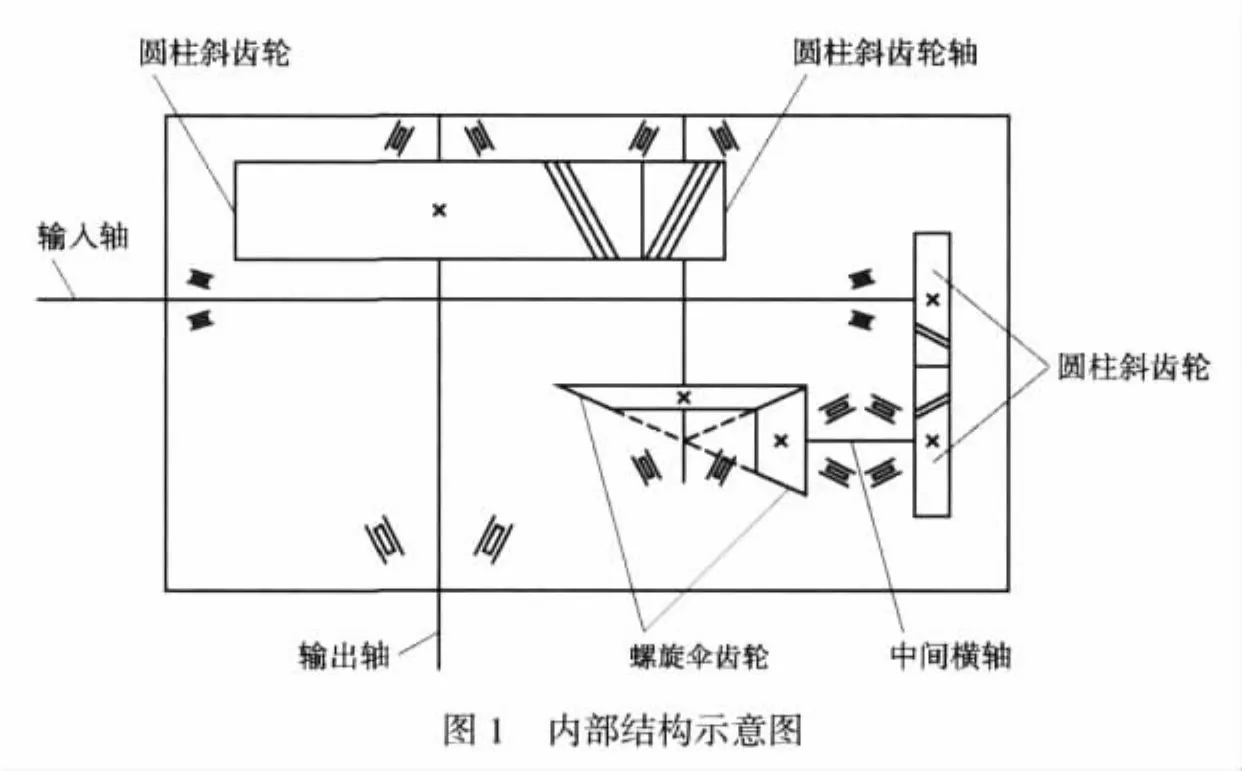

发酵大罐是青霉素生产工艺中的核心设备,由于微生物发酵的生产周期较长,所以搅拌系统的连续可靠运行显得至关重要,目前国内的青霉素生产厂商均选用进口专业的齿轮箱提供搅拌动力。作为亚洲最大半合抗生产基地之一,公司拥有十余台青霉素发酵大罐,配置了美国某知名品牌的专业齿轮箱,目前运行约七万台时,陆续进入耗损故障期。综合考虑维修成本、质量、工期及国产化等因素,公司决定对发生故障的齿轮箱进行自主维修,并确认杭州某公司作为维修协作单位。进口齿轮箱主要技术参数和内部结构分别见表1和图1。

二、维修中的重点难点及解决措施

1.螺旋伞齿轮啮合

(1)齿轮箱第二级减速齿轮为Gleason制式、硬齿面、等顶隙收缩螺旋伞齿轮,齿面未经过磨齿工艺,仅进行了磨料对研,精度不高。齿轮副齿数分别为21和42,具有公因数特点,因此在组装时必须配对更换,并将齿轮副出厂时所做的特定齿标记相互对准,防止啮合错位引起的噪声及振动等故障。

(2)螺伞齿轮副的啮合位置及啮合间隙应同时进行精确调控,根据经验,如不能同时满足要求,要优先保证啮合位置的准确性。啮合位置通过涂色法进行确认,接触斑点应在齿面中间位置(齿高方向55%~75%,齿长方向50%~70%),偏向小端。如有必要,应向齿轮副制造厂商索取研齿时啮合位置图片,确认调控标准。

表1 主要技术参数

(3)精确调整啮合间隙,应从整个啮合圆周上平均取4点,确保4点偏差在0.01mm之内,复测时数据应有重现性。在初次装配4号螺旋伞齿轮后,测量啮合间隙,得出4点偏差为0.04mm,试车时发现螺旋伞齿轮副啮合噪声超标。拆检4号螺旋伞齿轮,发现其径向定位面单边间隙为0.035mm。经分析,该螺旋伞齿轮副在初次装配时就发生了平移,因此造成了啮合间隙4点误差超标。

排除操作性差、精确度低的塞尺定位法和热胀冷缩法,采用如下方法确保4号螺旋伞齿轮的径向精确定位,可参照图2。①确认与定位孔A同轴的面,即用螺旋伞齿轮小端内凹处作为装配径向基准面。②用螺栓将螺旋伞齿轮预紧在5号齿轮轴上。③用双顶尖车床、杠杆百分表检查装配径向基准面的圆跳动,控制标准为<0.01mm,如超差,可轻敲螺旋伞齿轮外圆进行微调。④将螺栓紧固至规定扭矩,复测圆跳动应达标。⑤试车并检测噪声应达标。

2.圆柱斜齿轮啮合

(1)虽然与锥齿轮副相比,圆柱齿轮副加工精度较高,具有互换性,不必配对更换,但基于运行可靠性和寿命预期的考虑,美方维修专家仍认为圆柱齿轮应同时更新,不建议一新一旧参与啮合。经充分研究圆柱齿轮副的制造工艺认为,对于圆柱齿轮副应根据具体情况确定是否同时更新,如齿数比不大(齿数比<2.5),两齿轮预期寿命相似,应考虑同时更新。如因特殊原因造成其中一个齿轮提前非正常损坏,可在确认另一齿轮的齿形、齿向和齿距等测量数据没有超标的前提下,可以只更换其中一个损坏的齿轮。这一做法的正确性,经后来的实际试车得以验证。

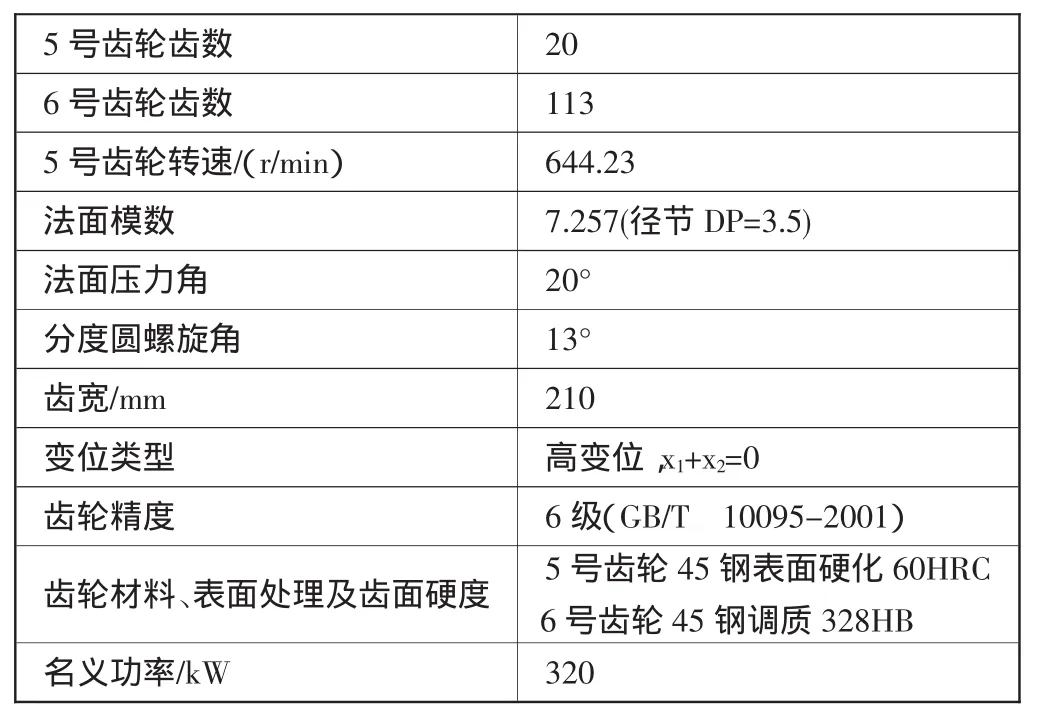

(2)实际工作中发现,十余台进口齿轮箱普遍出现6号大齿轮提前点蚀的现象,对此根据GB/T 3480-1997进行详细计算和分析,制定了优化的国产化方案,相关数据参见表2。

齿面接触应力914MPa(5号和6号齿轮齿面接触应力近似相等),其中因齿轮箱动力为启动转矩较大、运行较平稳的电动机,工作特性为密度不均匀的液态物料搅拌,电动机与齿轮箱之间挠性联结,使用系数选取1.25。

设定齿轮箱预期寿命为72000h,因5号和6号齿轮齿面硬度不同,接触疲劳极限不同,安全系数选取也不同,计算得到5号齿轮齿面许用接触应力为1061MPa>914MPa;6号齿轮齿面许用接触应力为845MPa<914MPa。

计算结果表明,6号齿轮实际接触应力914MPa,大于许用接触应力845MPa,6号齿轮提前发生点蚀(与现场情况相符),同时5号齿轮预期寿命远比6号齿轮长,寿命过剩,因此在国产化时也进行了优化。结合国内通用材料及热处理能力,5号和6号齿轮均选用20CrMnTi,齿面渗碳淬火,硬度56~62HRC,齿面接触疲劳极限达到1550MPa。原齿轮副为高变位传动,现因齿轮副材料相同,为提高齿轮副的抗胶合能力与耐磨损性能,变位系数的分配原则为两齿轮齿根的最大滑移系数相等。优化后的6号齿轮齿面能够承受重载、高速及较大冲击载荷(即使用系数可达1.75),保守计算得出,6号齿轮预期寿命由不足72000h延长至99500h,安全系数由0.85提高至1.26。

表2 进口5号/6号齿轮副主要技术参数一览表

由于发酵大罐内流体产生的独特的反作用力,齿轮箱输出轴将承受巨大的弯矩,因此必须要保证输出轴齿轮及轴承在轴肩上定位可靠,其间隙应<0.02mm。用油浴加热法安装轴承时,由于冷缩、放气及油膜蠕动等原因,轴承在热装到位后,如果不持续施加外力至室温,将不可避免地在定位面出现0.02~0.04mm的间隙。因此热装轴承时的二次定位非常关键,既要保证装配无间隙,又不要破坏轴承,还要简便易行。基于此,加工了一个有平行度要求的工装(图3)。

三、试车心得

1.确立试车关键指标

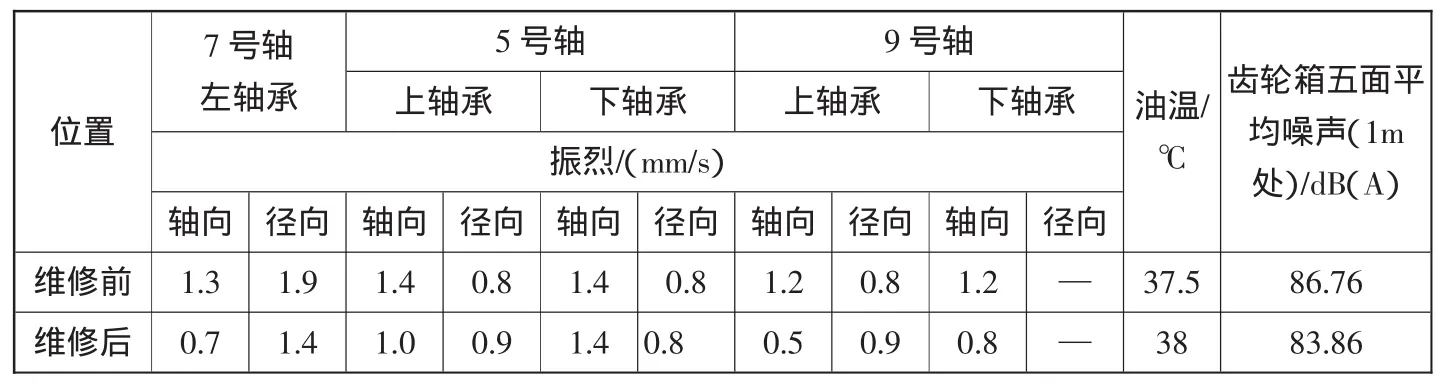

振动、温度、噪声都可作为试车指标,但监测数据显示,噪声是定义维修质量的关键指标,见表3。

2.载荷对试车噪声的影响

影响齿轮箱噪声最明显的因素之一是载荷。文献表明大约2/3齿轮装置的噪声值随载荷的增加而增大,有1/5没有变化,其余齿轮装置的噪声值随载荷的增加而减小。该齿轮箱加载后噪声值减小,原因应是空载时没有来自流体的反作用扭矩,齿轮啮合时出现“打齿”现象,导致噪声值较大。因此明确一个概念:在短时间(<1h)空载试车,确定无冲击及摩擦杂音后,应分3~4步进行长加载试车,不可长时间空载试车,以免造成齿面的不必要损伤。

3.逐级排除噪声源的必要性

对试车时出现的噪声,现场最好有频谱测量手段,通过监测频率值定位噪声源。如不具备条件,可逐级拆出齿轮副分别试验,以便准确定位噪声源。例如先拆出9号轴和5号齿轮轴,试车排除1号和2号齿轮故障,再安装5号齿轮轴,试车排除3号和4号齿轮故障,最后安装9号轴,试车排除5号和6号齿轮故障。

表3 空载试车监测数据对比

四、维修管理

1.过程控制的重要性

进口齿轮箱制造商一般不会提供非常明确的装配、检测方法及试车验收标准,同时因进口齿轮箱的特殊性,也不一定适用于国标要求,所以在维修过程中必须制定分解详细的作业指导书,通过一系列中间控制,例如可靠定位、螺栓扭矩、轴承的轴向游动量、螺旋伞齿轮啮合间隙和涂色法观察齿轮啮合位置等,来达到预期维修质量和使用寿命。

2.使用方、维修方与设计制造方的紧密结合

为达到优良的运行可靠性和寿命预期,设备的设计制造方必须要围绕发酵大罐齿轮箱特有的使用工况,有针对性地进行设计制造。维修方也只有充分了解使用工况,深刻领会设计意图,才能复原设备的初始状态,达到满意的维修效果。在三方合作中维修方是施工主体,设计制造方是技术后盾,设备使用方不仅是维修作业的发起者、推动者和决策者,同时也成为沟通维修方和设计制造方的桥梁。三方在充分沟通和信息共享的基础上,才能成功实现完美的自主维修作业。